橡胶圈健康状态测定装置及测定方法与流程

本发明涉及橡胶密封圈的,尤其涉及一种橡胶圈健康状态测定装置及其测定方法。

背景技术:

1、近年来,针对橡胶密封圈寿命研究的试验需求,通常是根据阿伦尼乌斯模型,将密封圈环境温度提高,加速材料的老化过程,并测得各个时间对应的物理性能。再根据当前观测的物理性能推算,实际难以模拟现场的工况,而且设备在工作期间的荷载也是不断变化中,推算的剩余寿命值实际并不准确,难以指导维护工作。

2、而密封圈的寿命变化过程符合马尔科夫链,即当前的状态与前一个状态有关,通过合理的拉力测试,并根据当前的永久变形率和弹性系数推算出属于各个状态的概率,在这个过程中需要拉力测定装置进行拉力、永久变形率、各点的弹性系数测定,并将其作为特征数据,结合密封圈的历史状态演化过程,准确推算当前的健康状态,而现有的橡胶密封圈健康研究方法,一方面采用的拉力测定装置结构简单,难以快速适应不同型号橡胶圈的实验需求,另一方面该方法需要在高温下拟合工况,成本过高,且因现场工况难以模拟,导致推算准确度不高。

技术实现思路

1、有鉴于此,为了克服现有技术的缺陷,本发明的第一目的是提供一种橡胶圈健康状态测定装置,可以适应不同型号橡胶圈的实验需求,实现密封圈健康状态的无损准确的判定。

2、为了达到上述目的,本发明采用以下的技术方案:

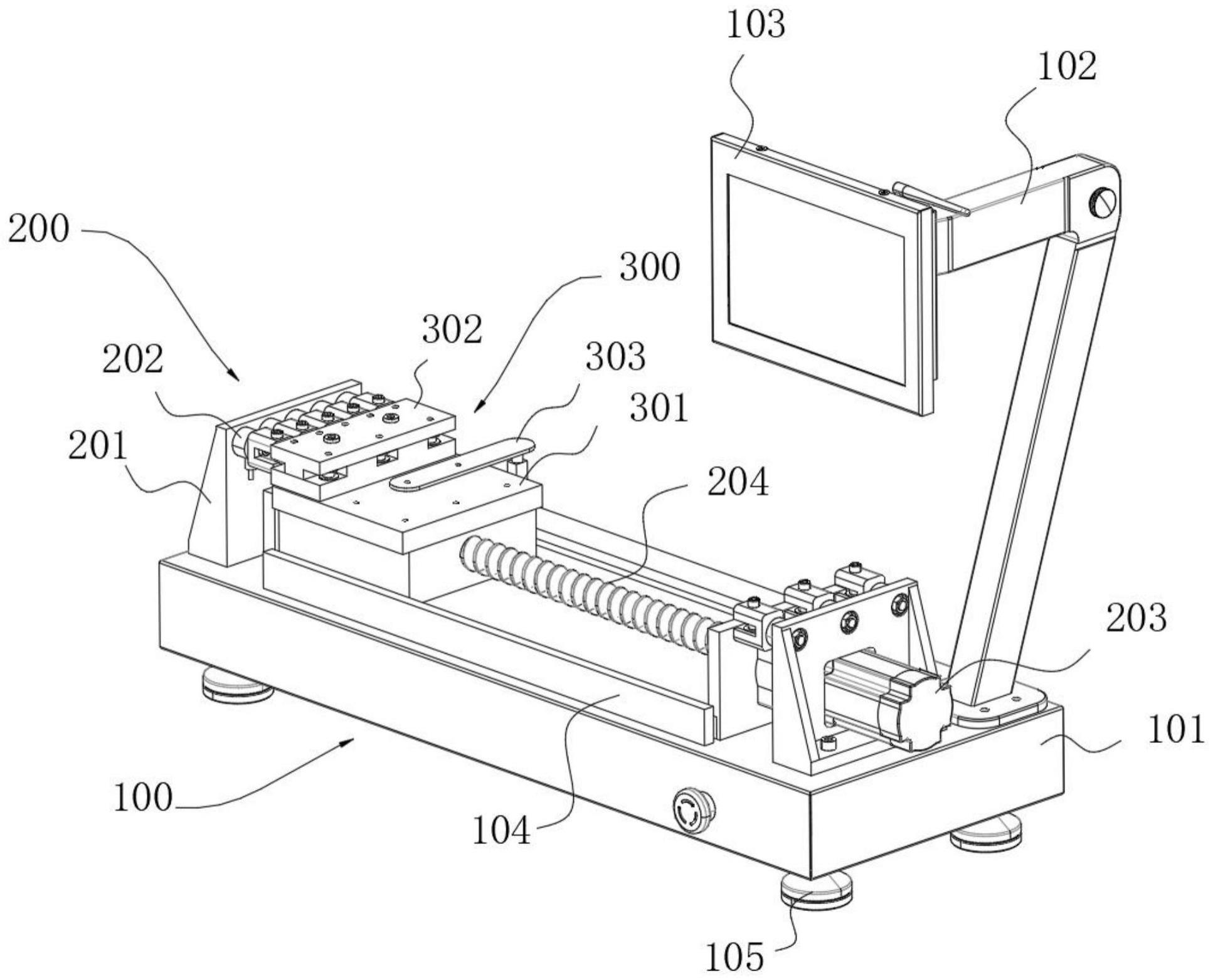

3、一种橡胶圈健康状态测定装置,包括限位滑台、活动夹头组件、固定夹头组件、位移传感器和多个拉力传感器,所述拉力传感器设置于所述限位滑台的两端,且所述限位滑台两端的拉力传感器的数量不同,所述固定夹头组件设置于所述拉力传感器的受力端,所述活动夹头组件包括多个第一限位装置和多个第二限位装置,所述第一限位装置靠近所述限位滑台其中一端的拉力传感器且与该端的拉力传感器一一对应设置,所述第二限位装置靠近所述限位滑台另外一端的拉力传感器且与该端的拉力传感器一一对应设置,所述活动夹头组件可往复移动设置于所述限位滑台上,所述位移传感器与所述活动夹头组件连接。根据不同尺寸大小的橡胶圈试样,将其一端套设在第一限位装置或第二限位装置上,然后另一端套设对应的固定夹头组件上,使得橡胶圈试样限位在活动夹头组件与固定夹头组件之间,活动夹头组件在限位滑台上往复移动,通过拉力传感器记录橡胶圈试样在拉力测试时的弹力,通过位移传感器记录活动夹头组件准确的滑行距离,从而得到准确的实验测试数据,从而对限位好的橡胶圈试样进行弹性测定,从而满足不同型号橡胶圈的实验需求,实现密封圈健康状态的无损准确的判定。

4、上述技术方案中,优选地,所述活动夹头组件还包括滑动座、设置于所述滑动座上的上固定板以及设置于所述上固定板上的t形板,所述第一限位装置转动连接于所述t形板的一侧,所述第二限位装置转动连接于所述t形板的另一侧,所述滑动座可往复移动设置于所述限位滑台上。上固定板和t型板之间为可拆卸设计,通过上固定板与t形板的可拆式设计,从而根据不同尺寸大小的橡胶圈试样,将其套设在第一限位装置或第二限位装置上,然后另一端套设对应的限位套上,使得橡胶圈试样限位在活动夹头组件与u形限位座之间。

5、上述技术方案中,进一步优选地,所述固定夹头组件包括u形限位座、设置于所述u形限位座上的限位螺栓以及设置于所述限位螺栓上的限位套,所述u形限位座与所述拉力传感器的受力端连接,所述u形限位座的开口朝向所述限位滑台。

6、上述技术方案中,更进一步优选地,还包括用于驱动所述滑动座往复移动的驱动组件,所述驱动组件包括驱动电机和设置于所述驱动电机输出端上的丝杆,所述滑动座上设置有螺纹孔道,所述滑动座与所述丝杆螺纹配合。

7、上述技术方案中,再进一步优选地,还包括控制装置,所述控制装置分别与所述位移传感器和所述拉力传感器信号连接。控制装置为工控机。

8、上述技术方案中,且进一步优选地,还包括用于安装所述限位滑台的底座,所述底座上对称设置有用于固定所述拉力传感器的固定板,所述驱动电机设置于其中一个所述固定板上,所述底座上还设置有用于安装所述控制装置的安装架。

9、本发明的第二目的是提供一种橡胶圈健康状态测定方法,包括如下步骤:

10、步骤一:橡胶圈试样进行摸底疲劳测试,用于做摸底疲劳测试的橡胶圈试样限位在活动夹头组件与固定夹头组件之间,活动夹头组件在限位滑台上往复移动对橡胶圈试样反复移动拉伸,按橡胶圈试样设定的拉伸距离采集拉力传感器与位移传感器的变化量数值,并计算各橡胶圈试样瞬间弹性系数k和变形率t,直至橡胶圈试样失效,记录当前循环的次数、采集及计算的数据;步骤二:同型号橡胶圈试样进行无损检测,来回拉伸一次同型号的橡胶圈试样,记录做无损检测的橡胶圈试样的瞬间弹性系数k和变形率t;步骤三:得出做无损检测的橡胶圈试样的实际健康状态。

11、上述技术方案中,优选地,所述瞬间弹性系数k的计算方式如下:k=(f2-f1)/(l2-l1),其中,f1为t1时刻采集的拉力,f2为t2时刻采集的拉力,l1为t1时刻采集的拉力f1时的行程,l2为t2时刻采集的拉力f2时的行程l2;变形率t的计算方式如下:t=(le-ls)/ls×100%,其中ls为测试开始时,橡胶圈试样被撑开为o型圈达到5n时o型圈初始长度,le为测试结束时,橡胶圈试样被撑开o型圈的力恢复到5n时o型圈的长度。

12、上述技术方案中,进一步优选地,得出橡胶圈试样的实际健康状态包括如下步骤:

13、s1、建立知识库的特征数据和标签数据:

14、建立特征数据包括:以每个拉伸来回为单位统计做摸底疲劳测试的橡胶圈试样的变形率和弹性系数,做摸底疲劳测试的橡胶圈试样每拉伸设定距离,记录一次橡胶圈试样的变形率和弹性系数,所述弹性系数包括平均弹性系数、最大弹性系数、最小弹性系数,将所述变形率和弹性系数作为知识库的特征数据;

15、建立所述标签数据包括:记录做摸底疲劳测试的橡胶圈试样失效时的拉伸的来回次数n,并将拉伸来回次数属于[1,n/5]、[n/5,n*2/5]、[n*2/5,n*3/5]、[n*3/5,n*4/5]、[n*4/5,n]的橡胶圈试样状态分别记为健康、比较健康、一般、比较差和失效,并作为知识库各条记录的标签数据;

16、s2、采用softmax模型,对知识库的各条记录进行学习,得出特征数据对应各个状态的概率;

17、s3、对同一型号的做无损检测试验的橡胶圈试样进行编码,定期检测,并在数据库中记录检测结果,通过数据库对做无损检测试验的橡胶圈试样进行全寿命周期管理。

18、上述技术方案中,进一步优选地,所述全寿命周期管理包括如下步骤:

19、s301、来回拉伸橡胶圈试样一次,在拉伸的过程中,按设定的拉伸距离记录一次橡胶圈试样的弹性系数,统计本次来回橡胶圈试样的变形率以及平均弹性系数、最大弹性系数、最小弹性系数,并作为判别的特征数据;

20、s302、按s2步骤得到的softmax模型,计算属于各个状态的概率,并作为隐马尔科夫模型的发射概率;

21、s303、检索知识库,统计不同状态间的转移概率,并作为隐马尔科夫模型的转移概率矩阵;

22、s304、通过检索数据库,获取该橡胶圈试样的历史状态,形成马尔科夫链,并根据隐马尔科夫模型维特比算法,得出橡胶圈试样的实际健康状态。

23、由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的橡胶圈健康状态测定装置,可以根据不同尺寸大小的橡胶圈试样,将其套设在第一限位装置或第二限位装置上,然后另一端套设对应的固定夹头组件上,使得橡胶圈试样限位在活动夹头组件与固定夹头组件之间,活动夹头组件在限位滑台上往复移动,通过拉力传感器记录橡胶圈试样在拉力测试时的弹力,通过位移传感器记录活动夹头组件准确的滑行距离,从而得到准确的实验测试数据,从而对限位好的橡胶圈试样进行弹性测定,从而满足不同型号橡胶圈的实验需求,操作方便快捷,加快整个测定推算过程;本发明的橡胶圈健康状态测定方法,通过科学的实验计算,在常温常压下工作,无需模拟实际工况,简单易实施,且可准确得到结果,只需快速检测密封圈试样的永久变形率和弹性系数,并根据该试样的历史记录,即可以准确判断密封圈试样的健康状态,高效便捷,便于维护人员进行决策是否更换试件,缩短设备的维护时间。

- 还没有人留言评论。精彩留言会获得点赞!