隧道冻胀破坏特性的快速测试装置及方法

本发明属于隧道工程,涉及一种隧道冻胀破坏特性的快速测试装置及方法,适用于土体冻胀对隧道受力性状的测试。

背景技术:

1、现有冻结法施工是采用人工制冷技术将土体冻结到一定强度后,在冻结区内开展地下工程的施工方法。该方法在实施过程中由于土体冻胀会产生冻胀力从而对冻结区附近隧道产生不利影响,常见的工程事故有衬砌开裂、衬砌渗水、衬砌结构破坏等类型。对土体进行制冷冻结通常利用盐水吸收热量,此方法产生的冻结区域沿着冻结管轴向分布,难以模拟局部冻胀。因此现有冻胀方式存在如下不足:

2、1)盐水吸热速度较慢,要达到目标冻结效果通常需要数月,测试冻胀对隧道内力及变形影响的周期较长;

3、2)常规冻结装置采用的是冻结管模式,冻结区域沿着冻结管轴向分布,无法实现点状冻胀的测试;

4、3)现有冻胀装置冻结管固定后基本不变,无法实现任意位置发生冻胀效果的测试。

技术实现思路

1、为了克服现有冻胀测试方式无法实现快速冻胀,也无法实现点状冻胀,也不能实现隧道任意位置的冻胀测试等不足,本发明提供了隧道冻胀破坏特性的快速测试装置及方法,能快速测试点状不均匀冻胀对隧道内力及变形的不利影响,不但可以实现隧道管片内外任意位置的冻胀测试效果,而且简单方便、造价低、时间短。

2、本发明解决其技术问题所采用的技术方案是:

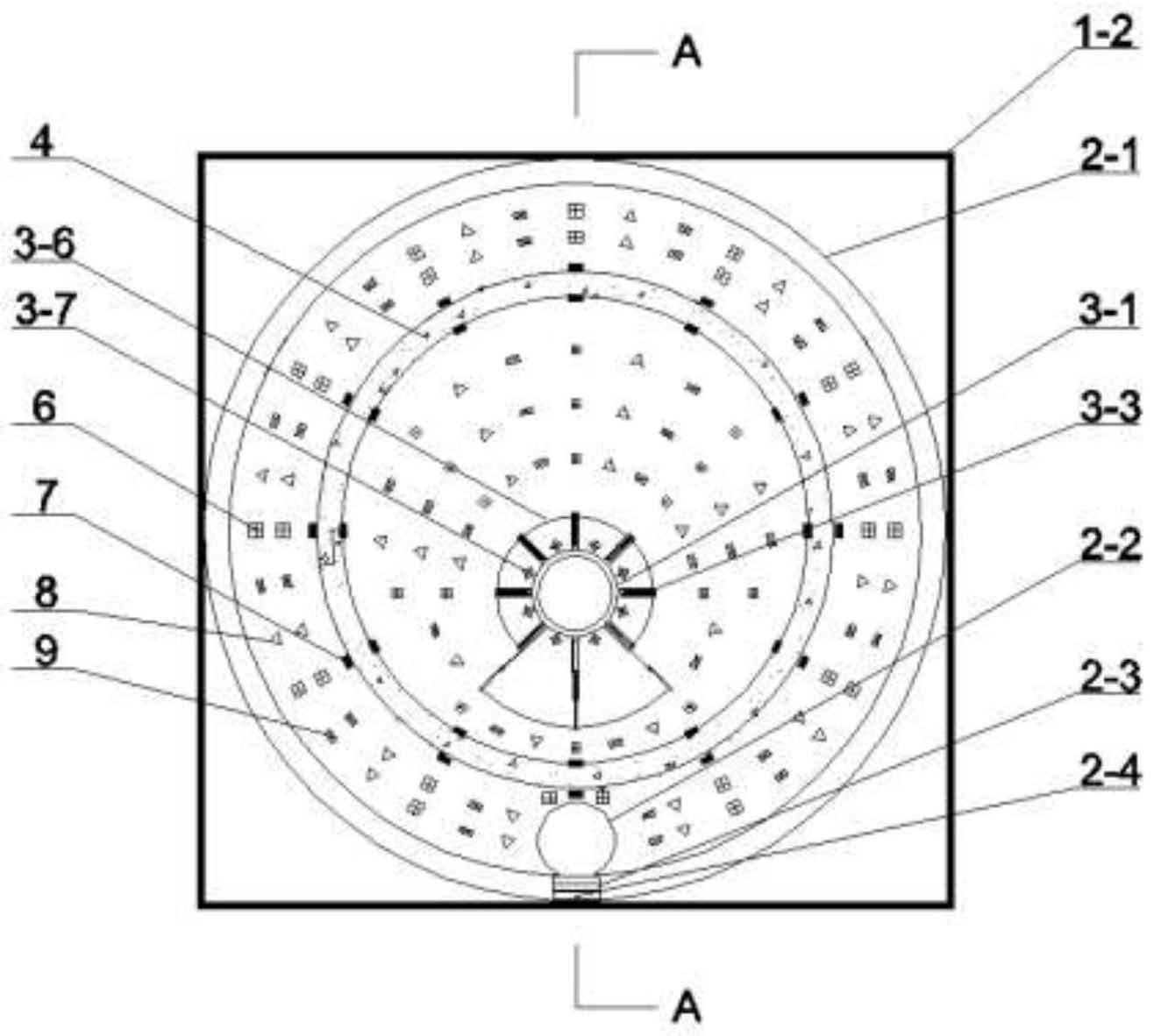

3、一种隧道冻胀破坏特性的快速测试装置,包括装置箱、外部冻结系统、内部冻结系统、隧道管片和位置调节系统,所述外部冻结系统位于装置箱内且与装置箱的四个面相切,所述隧道管片位于外部冻结系统内,所述外部冻结系统与隧道管片之间填筑土体,所述位置调节系统位于装置箱前后两端,所述内部冻结系统位于隧道管片内,所述内部冻结系统与所述位置调节系统相连,所述隧道管片与内部冻结系统之间填筑土体,土体区域设有土压力计、位移计和含水率探测头。

4、进一步,所述装置箱包括挡土板和固定板,挡土板由多块透明有机玻璃组成,可嵌入固定板的前后两端。

5、更进一步,所述位置调节系统包括滑动支座、位置伸缩杆和圆管固定支架,所述滑动支座位于装置箱前后面的四条边上,位置伸缩杆的一端与滑动支座连接,一端连接圆管固定支架。

6、更进一步,所述外部冻结系统包括滑轨轨道、外部球形气囊、气囊滑动装置、外部气孔和外部气压计,所述外部气压计装入外部球形气囊后,将外部球形气囊固定在气囊滑动装置内,气囊滑动装置位于滑轨轨道内的空隙中,外部气孔为气囊滑动装置中预留的小孔,滑轨轨道外表面与所述装置箱的内表面相切。

7、更进一步,所述内部冻结系统包括固定圆管、固定圆管连接件、组合式伸缩杆、内部高压气管、旋转球铰、内部气囊和内部气压计,所述组合式伸缩杆的一端通过旋转球铰与固定圆管连接,一端固定内部气囊,所述内部气囊与固定圆管之间设置内部气压计,固定圆管连接件安装在固定圆管前后两端,将固定圆管连接件放置在圆管固定支架上。

8、一种隧道冻胀破坏特性的快速测试方法,包括以下步骤:

9、步骤1、根据隧道管径、隧道埋深、土层厚度及装置箱尺寸的相互关系确定测试装置的相似比;

10、步骤2、根据地勘报告和隧道埋深来确定测试所需要的土层,确定土层厚度及分布;

11、步骤3、安装隧道冻胀破坏特性的快速测试装置,所述实现装置包括装置箱、外部冻结系统、内部冻结系统、隧道管片和位置调节系统,所述外部冻结系统位于装置箱内且与装置箱的四个面相切,所述隧道管片位于外部冻结系统内,所述外部冻结系统与隧道管片之间填筑土体,所述位置调节系统位于装置箱前后两端,所述内部冻结系统位于隧道管片内,所述内部冻结系统与所述位置调节系统相连,所述隧道管片与内部冻结系统之间填筑土体,土体区域设有土压力计、位移计和含水率探测头;

12、步骤4、确定冻胀发生的位置,将气囊位置调整至冻胀发生区域,使冻胀位置与工程要求确定的位置相同;根据冻胀体积的大小、土体参数等指标计算相应冻胀力,并换算为气压压力;

13、步骤5、开始试验并进行数据采集:试验开始前记录各传感器的初始数据,当各气压计读数达到测试压力后,按照每隔设定时间段记录各监测点的数据,当监测点的数据达到稳定后,停止试验;

14、步骤6、管片外部任意位置冻胀的测试,重复步骤3到步骤5,实现隧道管片外部任意位置冻胀的测试;

15、步骤7、管片内部不同位置冻胀的测试,重复步骤3到步骤5,实现隧道管片内部任意位置冻胀的测试;

16、步骤8、管片内外不同位置同时冻胀的测试,重复步骤3到步骤5,实现隧道管片内外不同位置同时冻胀的测试;

17、步骤9、结束试验,放气卸压,清除土体,拆除装置。

18、进一步,所述步骤5中,设定时间为半小时。

19、所述步骤3中,安装隧道冻胀破坏特性的快速测试装置的过程为:

20、3.1根据隧道的内径、埋深和内部环境中冻结点的位置,确定内部冻结系统中各部件尺寸和数量;考虑到冻结区域的大小,沿着固定圆管轴向上布置有内部气囊和组合式伸缩杆,每套内部气囊和组合式伸缩杆在径向上分布有内部气囊和组合式伸缩杆;

21、3.2根据隧道的外径、埋深和外部环境中冻结点的位置,确定外部冻结系统中各部件尺寸和数量,在装置箱中布置滑轨轨道,每个滑轨轨道中有外部球形气囊和气囊滑动装置;

22、3.3放置装置箱并安装位置调节系统,组装装置箱的固定板,然后把装置箱放置在测试平台上并调试水平,在装置箱的前后面的四条边上各安装一个滑动支座,将位置伸缩杆一端固定于滑动支座上,另一端连接圆管固定支架;

23、3.4组装外部冻结系统并安装于装置箱内,首先将外部气压计放置于外部球形气囊内,然后把外部球形气囊安装于气囊滑动装置里,接着把气囊滑动装置安装到滑轨轨道中,形成一套外部冻结系统,按上述次序组装成外部冻结系统,将外部冻结系统通过滑轨轨道依次固定于装置箱内;

24、3.5填筑隧道下方土体并埋置传感器,把挡土板分别安装在装置箱的前后面,然后在装置箱内填筑土层至设定高度并埋置相应的传感器,传感器的埋置与土体填筑同步进行,含水率探测头、位移计与土压力计布置在外部冻结系统与隧道管片之间的土体内部;在径向上,三类传感器围绕外部冻结系统的圆心,按照10°圆心角的间隔交错布置,在轴向上,各传感器之间等间隔布置;

25、3.6粘贴应变片并安装隧道于装置箱内,把应变片对称粘贴于隧道管片内外侧的管壁上,应变片径向按30°圆心角、轴向按150mm等间距布置,然后将隧道管片放置在土层上方;

26、3.7组装内部冻结系统并调整在装置箱内部的位置,首先将组合式伸缩杆底部通过旋转球铰连接于固定圆管上,然后利用相邻组合式伸缩杆的四角固定内部气囊,接着在各气囊内安装内部气压计,随后将固定圆管连接件与固定圆管连接并安装圆管固定支架上;调整位置伸缩杆的长度使得组合后的内部冻结系统的中心位于装置箱底部以上;

27、3.8继续填筑土体并埋置传感器,继续填筑土体至装置箱的顶部,在填筑过程中随着填筑高度的增加,安装对应的挡土板,传感器的埋置与土体填筑同步进行;隧道管片内侧的传感器布置方式如下:在径向上,围绕内部冻结系统的圆心,按照15°圆心角的间隔交错布置,每个角度上布置传感器,其位置随着内部冻结系统的变化而调整;在轴向上,各传感器之间等间隔布置;

28、3.9确定冻胀力参数,考虑到隧道内外发生的冻胀均为局部点状冻胀,考虑到冻结后土体的弹性变形性质,按照计算初始冻胀力,并根据实际工程情况确定修正后的冻胀力,其中kr为土体抗压强度、kl为衬砌抗压刚度,α为水冰相变体积膨胀率,a1为冻胀空间正四面体边长。

29、所述步骤4中,内部冻结系统调节过程为:根据工程实际情况,确定隧道内部冻胀位置及分布,然后调节内部冻结系统中对应位置的组合式伸缩杆,改变内部气囊的位置及大小,使隧道内部冻胀区域与实际工程相一致;

30、外部冻结系统调节过程为:根据工程实际情况,确定隧道外部冻胀位置及分布,然后调节外部冻结系统中对应位置气囊滑动装置,改变外部球形气囊的位置及大小,使冻胀区域与实际工程相一致。

31、所述步骤6中,根据隧道外部任意位置冻胀情况,重复步骤4计算隧道外部任意位置的冻胀力;调节某套外部冻结系统中气囊滑动装置的位置,可使发生冻胀的位置在径向上变化;调节不同套外部冻结系统中的气囊滑动装置,可使发生冻胀的位置在轴向上变化;重复步骤4可实现隧道外部任意位置发生冻胀的测试;

32、所述步骤7中,根据隧道任意位置冻胀情况,重复步骤4计算隧道内部任意位置的冻胀力;调节某套内部冻结系统中组合式伸缩杆的长短,可使发生冻胀的位置和冻胀区域的大小在径向上变化;调节不同套内部冻结系统中的组合式伸缩杆,可使发生冻胀的位置在轴向上变化;重复步骤4可实现隧道内部任意位置发生冻胀的测试。

33、本发明的有益效果主要表现在:能够快速用于任意位置不均匀冻胀对隧道内力及变形的测试,具有如下优点:1)能够快速模拟实际的冻胀效果,采用与冻胀力相应的压力气囊装置来实现土体及隧道应力的变化;2)能够实现点状冻胀且冻胀大小可控,通过组合式伸缩杆和内部气囊等装置可控制隧道内部点状冻胀的大小;通过气囊滑轨和外部球形气囊可控制隧道外部点状冻胀的大小;3)能够实现任意位置冻胀,通过气囊滑动装置及位置调节系统等装置可控制冻胀发生在隧道内外任意位置;4)通过使用气囊压力快速实现冻胀对隧道内力及变形的测试,测试简单方便、造价低、时间短。

- 还没有人留言评论。精彩留言会获得点赞!