一种旧滤袋压力式滤袋检测系统

1.本发明涉及一种旧滤袋的检测技术,属于袋式除尘器技术领域,尤其涉及一种旧滤袋压力式滤袋检测系统。

背景技术:

2.随着工业水平的快速提高,使得空气污染加重,其中燃煤电厂、垃圾焚烧等行业为代表的工业烟尘是大气颗粒物和雾霾形成的重要因素之一,因此,控制工业烟尘排放是解决雾霾天气、提升空气质量的主要手段,在实际工程应用中,袋式除尘器可以对废气进行过滤处理,除尘效率高,清灰效果好,是有效控制工业烟尘排放的主要手段之一。滤袋作为袋式除尘器的核心部件,其使用状态直接影响除尘器的除尘效率和使用寿命。滤袋在多种因素的影响下会发生不同程度的损坏,比如工业生产中排放的高温气体过高,超过滤袋本身所能承受的极限温度,会导致滤袋产生疲劳,影响过滤性能;排放的烟气中含有酸碱性物质对滤袋造成一定程度的腐蚀,烟气刚排放的一瞬间,高温水蒸气接触滤袋表面产生结露现象,腐蚀滤袋,同时烟气中的粉尘与滤袋上的水结合,产生凝块而无法清除,进而影响清灰效率;滤袋在工作过程中,需要每个一段时间使用喷枪对滤袋进行喷气清灰处理,由于清灰次数频繁,高速压缩气体与滤袋袋身过量接触,加速滤袋织物纤维的磨损,滤袋袋身会产生形变,导致滤袋会产生一定程度的物理疲劳。

3.为了防止以上情况的发生,在滤袋发生破损后,需要对滤袋及时进行修复。虽然目前的检测技术均能检测出滤袋是否发生破损,但是未能将滤袋进行分类评级并修复,例如专利cn206342997u通过使用气体流量检测器检测滤袋破损,基于滤袋破损或袋身变薄,气体导流筒内的气体流量突然增大,检测出流量增加的信号后,将控制系统停止检测。该检测技术对滤袋工作时的气体流量进行检测,仅仅只判断出滤袋是否破损,但是对于滤袋是否满足修补条件无法进行进一步判断,因此该专利虽然对滤袋破损进行检测,但是没有进一步判断出滤袋的破损程度。专利cn200968897y通过在线检测袋式除尘器单排滤袋出口喷吹管内气体全压值与箱体气体静压值所得到的全压值和静压值之间的压力差值,从而判断出单排滤袋中是否存在破损滤袋。该滤袋监测方案通过检测压力差值来判断滤袋的破损情况,但是该检测方法并不能直接判断出滤袋的破损程度。

4.同时在确定滤袋破损情况后,需要进行修复,但是人工寻找滤袋破损位置再进行修复将会是一个耗费大量劳力的事情,同时也会加大滤袋的修复难度,在一定程度上,降低了滤袋的修复效率。

5.公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

6.本发明的目的是克服现有技术中存在的不能判断滤袋破损程度、不方便找出滤袋破损位置的缺陷与问题,提供一种可以判断滤袋的破损程度、方便找出滤袋出现破损的位

置的旧滤袋压力式滤袋检测系统。

7.为实现以上目的,本发明的技术解决方案是:一种旧滤袋压力式滤袋检测系统,所述检测系统包括第一输送平台、笼架与气管,所述第一输送平台开设有通孔,所述通孔的内壁沿竖直方向连接有笼架,所述笼架为上下开口的筒状结构,所述笼架与滤袋的外形相匹配,所述笼架的外周面沿轴向设置有多组检测装置,每组检测装置包括检测仪、光纤与设置在光纤上的多个光栅,所述笼架中相邻两个钢筋之间均设置有光栅,所述光纤缠绕于所述笼架的外周面,所述检测仪连接于所述光纤的一端,所述气管相对于所述笼架的上端布置。

8.所述笼架包括环形板和多个钢筋,所述环形板与所述通孔的内壁相贴合,多个所述钢筋圆周分布于所述环形板的下侧。

9.所述检测装置还包括连接柱,所述连接柱与所述笼架中的一个钢筋相连接,所述光纤连接于多个所述钢筋的外周面,所述光纤的一端穿过所述连接柱后与所述检测仪相连接,所述光纤的另一端穿过于所述连接柱后与光源相连接。

10.所述连接柱为横向放置的圆柱型结构,所述连接柱的一端连接于所述笼架中的一个钢筋,所述连接柱的另一端位于所述笼架的外侧。

11.相邻所述钢筋之间均设置有多个光栅。

12.所述环形板与所述通孔的上端之间设置有间隙。

13.所述第一输送平台的上方设置有第二输送平台,所述第二输送平台的输出端相对于所述通孔布置,所述第二输送平台的输入端设置有压盖,所述压盖与滤袋的内径相匹配。

14.所述压盖为上端开口的圆筒状结构。

15.多组所述检测装置等间距设置于所述笼架的外周面。

16.所述气管的外形与所述通孔相匹配。

17.与现有技术相比,本发明的有益效果为:1、本发明一种旧滤袋压力式滤袋检测系统中,通过光源向光纤内发射光波,然后将滤袋输送至通孔内,滤袋的开口端套在通孔上,气管向下移动并压在滤袋上,气管与滤袋处于封闭状态,通过气管向滤袋内通入气体,从而使滤袋慢慢膨胀,滤袋充满气体后抵接在笼架内,穿过滤袋的气体接触到光栅后,使光栅发生形变,波长发生偏移,该种变化会被检测仪进行收集和分析,通过数值对比可以得出滤袋每个位置的气体单位时间的流出量,该流出量与破损程度相对应,同时,也可以找出滤袋出现破损的位置,方便进行修复。因此,本发明可以判断滤袋的破损程度、方便找出滤袋出现破损的位置。

18.2、本发明一种旧滤袋压力式滤袋检测系统中,笼架采用多个钢筋与环形板连接的方式,使滤袋的充气过程更加平稳,通过连接柱将光纤固定在多个钢筋上,光纤可穿过连接柱,可以事先调整光纤的长度,以此适应不同直径的笼架,相邻两个钢筋之间设置有多个光栅,可以检测多组数值,使检测的数值更加精准。因此,本发明工作过程稳定、检测精确度较高。

19.3、本发明一种旧滤袋压力式滤袋检测系统中,通过设置第二输送平台和压盖,在滤袋输送至通孔时,压盖通过第二输送平台输送至滤袋内,通气时,压盖受自身重力和气体的作用下,在滤袋内向下运动,使滤袋的展开过程更加顺畅和平稳,使检测的数值更加精准,同时滤袋检测完后会下落,下落后可将滤袋中的压盖取出,用于后续的检测。因此,本发

明使用方便、工作过程稳定、检测精确度较高。

附图说明

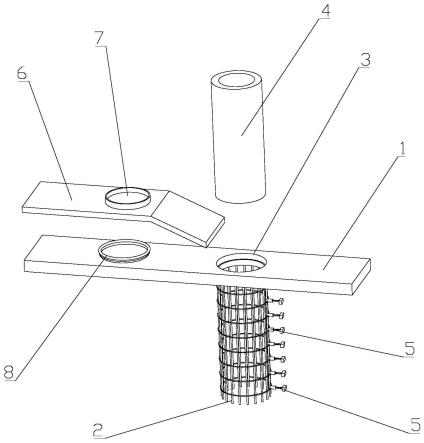

20.图1是本发明未工作状态下的结构示意图。

21.图2是本发明一个工作状态下的结构示意图。

22.图3是本发明另一个工作状态下的结构示意图。

23.图4是本发明中笼架的结构示意图。

24.图5是本发明中光纤、钢筋、连接柱的剖视示意图。

25.图6是本发明中压盖的结构示意图。

26.图7是本发明中滤袋、压盖的结构示意图。

27.图中:第一输送平台1、笼架2、环形板21、钢筋22、通孔3、气管4、检测装置5、光纤51、连接柱52、检测仪53、第二输送平台6、压盖7、滤袋8。

具体实施方式

28.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

29.参见图1至图7,一种旧滤袋压力式滤袋检测系统,所述检测系统包括第一输送平台1、笼架2与气管4,所述第一输送平台1开设有通孔3,所述通孔3的内壁沿竖直方向连接有笼架2,所述笼架2为上下开口的筒状结构,所述笼架2与滤袋的外形相匹配,所述笼架2的外周面沿轴向设置有多组检测装置5,每组检测装置5包括检测仪53、光纤51与设置在光纤51上的多个光栅,所述笼架2中相邻两个钢筋22之间均设置有光栅,所述光纤51缠绕于所述笼架2的外周面,所述检测仪53连接于所述光纤51的一端,所述气管4相对于所述笼架2的上端布置。

30.所述笼架2包括环形板21和多个钢筋22,所述环形板21与所述通孔3的内壁相贴合,多个所述钢筋22圆周分布于所述环形板21的下侧。

31.所述检测装置5还包括连接柱52,所述连接柱52与所述笼架2中的一个钢筋22相连接,所述光纤51连接于多个所述钢筋22的外周面,所述光纤51的一端穿过所述连接柱52后与所述检测仪53相连接,所述光纤51的另一端穿过于所述连接柱52后与光源相连接。

32.所述连接柱52为横向放置的圆柱型结构,所述连接柱52的一端连接于所述笼架2中的一个钢筋22,所述连接柱52的另一端位于所述笼架2的外侧。

33.相邻所述钢筋22之间均设置有多个光栅。

34.所述环形板21与所述通孔3的上端之间设置有间隙。

35.所述第一输送平台1的上方设置有第二输送平台6,所述第二输送平台6的输出端相对于所述通孔3布置,所述第二输送平台6的输入端设置有压盖7,所述压盖7与滤袋的内径相匹配。

36.所述压盖7为上端开口的圆筒状结构。

37.多组所述检测装置5等间距设置于所述笼架2的外周面。

38.所述气管4的外形与所述通孔3相匹配。

39.本发明的原理说明如下:本发明中光栅为现有技术,其结构和原理在此不做详述。第一输送平台1的上方设

置有输送带,输送带的输送端相对于通孔3布置。

40.工作时,首先将滤袋8进行折叠并放置在输送带上,同时将压盖7放置在第二输送平台6上,滤袋8和压盖7先后输送到通孔3时,滤袋8开口端套在通孔3上,压盖7位于滤袋8中,此时将气管4向下移动至压在滤袋8上并向滤袋8内通入气体,压盖7在气体的作用力下向下移动,滤袋8由上至下慢慢鼓起,压盖7移动到滤袋8的底部时,滤袋8内充满气体并抵接在钢筋22内,气体穿过滤袋8后接触到光栅,检测仪53对每组检测装置5中的所有光栅形变的数值(即波长偏移量)进行收集和分别。检测完后,将气管4向上移动,滤袋89由上至下移动脱离钢筋22后落下,然后将落下的滤袋8中的压盖7取出,并放置在第二输送平台6上,同时在输送带上放置下一个待检测的滤袋8,进行下一个滤袋8的破损检测。

41.实施例1:参见图1至图7,一种旧滤袋压力式滤袋检测系统,所述检测系统包括第一输送平台1、笼架2与气管4,所述第一输送平台1开设有通孔3,所述通孔3的内壁沿竖直方向连接有笼架2,所述笼架2为上下开口的筒状结构,所述笼架2与滤袋的外形相匹配,所述笼架2的外周面沿轴向设置有多组检测装置5,每组检测装置5包括检测仪53、光纤51与设置在光纤51上的多个光栅,所述笼架2中相邻两个钢筋22之间均设置有光栅,所述光纤51缠绕于所述笼架2的外周面,所述检测仪53连接于所述光纤51的一端,所述气管4相对于所述笼架2的上端布置。所述笼架2包括环形板21和多个钢筋22,所述环形板21与所述通孔3的内壁相贴合,多个所述钢筋22圆周分布于所述环形板21的下侧。所述检测装置5还包括连接柱52,所述连接柱52与所述笼架2中的一个钢筋22相连接,所述光纤51连接于多个所述钢筋22的外周面,所述光纤51的一端穿过所述连接柱52后与所述检测仪53相连接,所述光纤51的另一端穿过于所述连接柱52后与光源相连接。所述连接柱52为横向放置的圆柱型结构,所述连接柱52的一端连接于所述笼架2中的一个钢筋22,所述连接柱52的另一端位于所述笼架2的外侧。相邻所述钢筋22之间均设置有多个光栅。所述环形板21与所述通孔3的上端之间设置有间隙。所述气管4的外形与所述通孔3相匹配。

42.本实施例中,首先将滤袋8进行折叠,然后将滤袋8和压盖7分别放置在输送带和第二输送平台6上,然后启动输送带和第二输送平台6,使滤袋8先落入通孔3内,压盖7后落入滤袋8中,再将气管4向下移动并压住滤袋8,此时气管4与滤袋8处于封闭状态,然后向气管4内通入气体;气体通入滤袋8内后,带动压盖7向下移动,压盖7移动至第一组的检测装置5后,气体穿过滤袋8接触到光栅,使光栅发生形变,压盖7继续向下运动至离开第一组的检测装置5,通过检测仪53将第一组的检测装置5中每个光栅处的数值收集完毕并处理得到对应的气体流量值,然后将每个气体流量值进行对比,判断所有气体流量值中是否存在个别气体流量值与其他气体流量值存在较大差异,若存在一些气体流量值与其他气体流量值存在较大差异,则判断这些气体流量值对应的滤袋的位置出现破损,差异越大则代表此处的破损程度越大,然后去除这些气体流量值,并将其他气体流量值求和取平均值;若无较大差异,将所有气体流量值求和取平均值;压盖7继续向下运动并接触到第二组的检测装置5,按照上述操作获得该处滤袋8的破损程度以及对应的平均值,重复上述操作至压盖7经过最后一组的检测装置5并位于滤袋8的底部后,检测数据收集完毕,将每组检测装置5获取的平均值进行对比,判断所有平均

值中是否存在个别平均值与其他平均值存在较大差异,若存在一些平均值与其他平均值存在较大差异,则说明这几组检测装置5所在的滤袋8的一圈均出现破损,差异越大则代表滤袋8一圈的破损程度较大;若无较大差异,则说明滤袋8整体的破损程度较小;最后将气管4上移,使气管4脱离滤袋8,滤袋8从笼架2中向下脱落,将落下的滤袋8中的压盖7取出并放置到第二输送平台6上,根据检测的破损程度情况将滤袋8对应位置进行修复;同时在输送带上放置下一个待检测的滤袋8,进行下一个滤袋8的检测。

43.实施例2:基本内容等同于实施例1,不同之处在于:参见图6,所述压盖7为上端开口的圆筒状结构。

44.实施例3:基本内容等同于实施例1,不同之处在于:参见图4,多组所述检测装置5等间距设置于所述笼架2的外周面。

45.实施例4:基本内容等同于实施例1,不同之处在于:首先将滤袋8进行折叠,然后将滤袋8和压盖7分别放置在输送带和第二输送平台6上,然后启动输送带和第二输送平台6,使滤袋8先落入通孔3内,压盖7后落入滤袋8中,再将气管4向下移动并压住滤袋8,此时气管4与滤袋8处于封闭状态,然后向气管4内通入气体,气体通入滤袋8内后,带动压盖7向下移动,此时滤袋8固定在笼架2内,压盖7从滤袋8的上端移动到滤袋8的底部并将滤袋8撑起,此时滤袋8内充满气体,维持一段时间后,当滤袋8内气流相对稳定时,气流穿过滤袋8后接触到光栅,使光栅产生形变,通过检测仪53将每组检测装置5中每个光栅处的数值(即波长偏移量)收集完毕并处理得到对应的气体流量值,滤袋8各处的气体流量收集完毕后,将气管4上移,使气管4脱离滤袋8,滤袋8从笼架2中向下脱落。

46.以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1