一种传动轴模态试验装置及试验方法与流程

1.本发明涉及汽车底盘振动噪声测试技术领域,尤其涉及一种传动轴模态测试的装置及方法。

背景技术:

2.随着汽车用户对汽车舒适性要求的不断提高,汽车nvh(噪声、振动与声振粗糙度)受到众多汽车厂家越来越多的重视,这是衡量汽车制造质量的一个综合性问题,它给汽车用户的感受是最直接和最表面的。有统计资料显示,整车约有1/3的故障问题是和车辆的nvh问题有关系,而各大公司有近20%的研发费用消耗在解决车辆的nvh问题上。而传动系统引起的振动是汽车nvh关注的一个重点,传动轴模态对传动系统的振动产生直接影响,从而影响汽车底盘的振动水平。

3.模态试验又称试验模态分析,是为确定线性振动系统的模态参数所进行的振动试验。在理想的模态试验中,试验件应处于“自由-自由”边界条件中,为了获取结构的自由模态,通常采用柔软的橡皮筋悬挂或弹簧支撑来模拟结构所需的自由-自由边界条件,并保证弹性系统的刚体模态频率低于柔性体模态的10%。

4.目前传动轴模态的测试方法包括台架测试、实车测试及悬吊测试等,而汽车主机厂和供应商对传动轴模态没有统一的测试装置,检测方法也各不相同,并且由于部分供应商使用的台架与主机厂差别较大,导致双方测试结果无法统一,不利于项目开发,降低工作效率。同时由于传动轴长度存在差异,往往需要不同规格传动轴测试装置配合检测,不利于主机厂对传动轴进行检测准确实施汽车nvh技术方案。

技术实现要素:

5.本发明就是为了克服上述现有技术存在的缺点,提供一种传动轴模态测试的装置及方法。本发明通过提供统一的检测装置实现适应汽车主机厂与供应商等不同需求主体对多种规格传动轴测试、验收的效果。

6.本发明解决其技术问题所采取的技术方案是:

7.一种传动轴模态测试的装置,包括数据采集前端、振动加速度传感器、力锤、传动轴支撑装置,所述传动轴支撑装置包括底座、支架,所述支架设置有两组,所述底座上部设置有配合部,所述支架底部设置有连接部,所述连接部与配合部配合,所述支架上部通过固定板一、固定板二连接有橡胶带,所述橡胶带上部连接有传动轴,所述传动轴上部连接有振动加速度传感器,所述振动加速度传感器与数据采集前端连接,所述数据采集前端通过连接线连接有力锤。

8.作为本发明的一种优选技术方案,所述振动加速度传感器设置有五组,五组振动加速度传感器沿传动轴轴线均匀设置。

9.作为本发明的一种优选技术方案,所述支架包括支撑梁一、支撑梁二、横梁一,所述支撑梁一、支撑梁二纵向设置,所述支撑梁一与支撑梁二之间通过横梁一连接。

10.作为本发明的一种优选技术方案,所述底座包括连接梁一、连接梁二,所述支撑梁一与连接梁一连接,所述支撑梁二与连接梁二连连接,所述连接梁一与连接梁二的两端与中部通过横梁二、横梁三、横梁四连接。

11.作为本发明的一种优选技术方案,所述配合部为配合孔,所述连接梁一、连接梁二上部分别设置有十二组配合孔。

12.作为本发明的一种优选技术方案,所述支撑梁一、支撑梁二下部分别连接有连接部,所述连接部上部设置有两组连接孔,两组连接孔之间距离与两组配合孔之间距离配合,连接孔与配合孔通过螺栓、螺母连接。

13.作为本发明的一种优选技术方案,所述固定板一通过螺栓连接在支撑梁一上部,所述固定板二通过螺栓连接在支撑梁二上部。

14.一种传动轴模态测试的方法,包括以下步骤:

15.s1、测试准备,根据传动轴规格调整支架间距离,将传动轴置于传动轴支撑装置上,并连接振动加速度传感器;

16.s2、测试,所述力锤单点激励传动轴中间位置,所述力锤将力信号传输至数据采集前端,所述振动加速度传感器将加速度响应信号传输至数据采集前端;

17.s3、数据采集前端通过加速度响应信号和力信号,计算得出传动轴模态。

18.本发明的有益效果是:

19.1.本发明通过设置底座为测试装置提供支撑,设置连接部与配合部使支架间距可调节,便于适应多种不同传动轴,通过设置支架与橡胶带为测试提供边界条件,通过设合资振动加速度传感器、力锤采集加速度响应信号与力信号,并通过数据采集前端对数据进行进一步处理,满足多种需求主体对传动轴检测的数据需求,提高工作效率。

20.2.本发明通过设置五组振动加速度传感器对传动轴不同位置的检测,确保采集的加速度信号的精度,通过设置支撑梁一、支撑梁二对橡胶带提供支撑,降低对传动轴固有频率的影响。

21.3.本发明通过设置多组配合孔使支架在水平方向上具有可调性,以便对不同长度的传动轴进行支撑测试。

附图说明

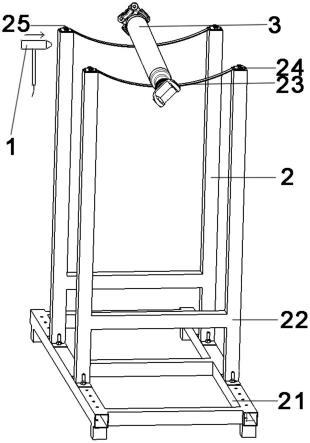

22.图1为本发明中实施例的结构示意图;

23.图2为本发明中传动轴支撑装置的结构示意图;

24.图3为本发明中实施例的动轴模态响应曲线示意图;

25.图4为本发明中实施例的传动轴模态振型示意图。

26.图中:1、力锤;2、传动轴支撑装置;21、底座;211、配合部;212、连接梁一;213、连接梁二;214、横梁二;215、横梁三;216、横梁四;22、支架;221、连接部;222、支撑梁一;223、支撑梁二;224、横梁一;23、橡胶带;24、固定板一;25、固定板二;3、传动轴。

具体实施方式

27.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本发明一部分实施例,而不是全部的实施例。

28.如图1-4所示,本发明提供以下技术方案:

29.一种传动轴模态测试的装置,包括数据采集前端、振动加速度传感器、力锤1、传动轴支撑装置2,传动轴支撑装置2包括底座21、支架22,支架22设置有两组,底座21上部设置有配合部211,支架22底部设置有连接部221,连接部221与配合部211配合,支架22上部通过固定板一24、固定板二25连接有橡胶带23,橡胶带23上部连接有传动轴3,传动轴3上部连接有振动加速度传感器,振动加速度传感器与数据采集前端连接,数据采集前端通过连接线连接有力锤1。通过设置底座21为测试装置提供支撑,设置连接部221与配合部211使支架22间距可调节,便于适应多种不同传动轴3,通过设置支架22与橡胶带23为测试提供边界条件,通过设合资振动加速度传感器、力锤1采集加速度响应信号与力信号,并通过数据采集前端对数据进行进一步处理,满足多种需求主体对传动轴3检测的数据需求,提高工作效率。

30.本实施例中,振动加速度传感器设置有五组,五组振动加速度传感器沿传动轴3轴线均匀设置。通过设置五组振动加速度传感器对传动轴3不同位置的检测,确保采集的加速度信号的精度。

31.本实施例中,支架22包括支撑梁一222、支撑梁二223、横梁一224,支撑梁一222、支撑梁二223纵向设置,支撑梁一222与支撑梁二223之间通过横梁一224连接。通过设置支撑梁一222、支撑梁二223对橡胶带23提供支撑,降低对传动轴3固有频率的影响。

32.本实施例中,底座21包括连接梁一212、连接梁二213,支撑梁一222与连接梁一212连接,支撑梁二223与连接梁二213连连接,连接梁一212与连接梁二213的两端与中部通过横梁二214、横梁三215、横梁四216连接。设置连接梁一212、连接梁二213对支架22提供支撑,横梁二214、横梁三215、横梁四216固定连接梁一212、连接梁二213的间距,便于支架22安装与移动。

33.本实施例中,配合部211为配合孔,连接梁一212、连接梁二213上部分别设置有十二组配合孔。设置多组配合孔使支架22在水平方向上具有可调性,以便对不同长度的传动轴3进行支撑测试。

34.本实施例中,支撑梁一222、支撑梁二223下部分别连接有连接部221,连接部221上部设置有两组连接孔,两组连接孔之间距离与两组配合孔之间距离配合,连接孔与配合孔通过螺栓、螺母连接。通过对间接孔之间距离与配合孔之间距离的设置,便于支架22在底座21上的固定与移动。

35.本实施例中,固定板一24通过螺栓连接在支撑梁一222上部,固定板二25通过螺栓连接在支撑梁二223上部。固定板一24与固定板二25固定橡胶带23两端。

36.一种传动轴模态测试的方法,包括以下步骤:

37.s1、测试准备,根据传动轴3调整支架22间距离,并将传动轴3置于传动轴支撑装置2上,并连接振动加速度传感器;

38.s2、测试,力锤1单点激励传动轴3中间位置,力锤1将力信号传输至数据采集前端,振动加速度传感器将加速度响应信号传输至数据采集前端;

39.s3、数据采集前端通过加速度响应信号和力信号,计算得出传动轴3模态。

40.本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“竖直”、“水

平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本发明而不是要求本发明必须以特定的方位构造或操作,因此不能理解为对本发明的限制。本发明中的“相连”“连接”应作广义理解,例如,可以是连接,也可以是可拆卸连接;可以是直接连接,也可以是通过中间部件间接连接,对于本领域的普通技术人员而言,可以具体情况理解上述术语的具体含义。

41.以上所述为本发明的优选实施方式,具体实施例的说明仅用于更好的理解本发明的思想。对于本技术领域的普通技术人员来说,依照本发明原理还可以做出若干改进或者同等替换,这些改进或同等替换也视为落在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1