一种轮胎花纹沟深测量装置的制作方法

1.本实用新型涉及汽车轮胎技术领域,尤其涉及一种轮胎花纹沟深测量装置。

背景技术:

2.汽车轮胎是一种消耗品,其上花纹的沟深通常每行驶15000公里就会降低约1毫米。轮胎花纹沟深的降低会使轮胎打滑等驾驶风险产生的概率显著提升,因此每隔一段时间需要对轮胎花纹沟深进行测量。

3.目前常见的轮胎花纹沟深测量装置多为平头结构,在使用时需将其贴在轮胎表面花纹的对应位置上,随后观察其上的刻度读数,读出轮胎花纹沟深。缺乏支点的平头结构一方面会遮挡视线,导致测量位置偏离原定位置,另一方面容易产生弧面滑动或支点晃动,导致测量角度偏差或测量位置偏离原定位置,进而使读数产生波动或使读数与测量位置无法对应,此类误差极易导致对轮胎性能的误判,若要进行对照实验,则会大大浪费测试资源。

技术实现要素:

4.有鉴于此,本实用新型提供了一种结构简单、不易滑动而且方便复检轮胎花纹沟深测量装置。

5.本实用新型的轮胎花纹沟深测量装置包括主壳体和测量尺,所述测量尺安装于所述主壳体内,所述测量尺能够在所述主壳体内沿z向滑动,所述测量尺一端的测量头凸伸出所述主壳体且能够沿z向伸入轮胎花纹内。

6.进一步地,所述主壳体包括平直部和锥形部,所述锥形部沿z向设置于所述平直部的一侧,所述主壳体通过所述锥形部与轮胎表面相抵。

7.进一步地,所述主壳体还包括支点部,所述支点部设置于所述锥形部的与所述平直部相对的一侧,所述锥形部通过所述支点部与轮胎表面相抵。

8.进一步地,所述锥形部在y向上的尺寸由所述平直部一侧向所述支点部一侧逐渐缩小。

9.进一步地,所述锥形部在z向上的截面呈v字型。

10.进一步地,所述支点部包括锯齿凹槽,复数个所述锯齿凹槽沿x向均匀设置于所述支点部底端,所述锯齿凹槽用于在轮胎上划出痕迹以标记测量位置。

11.进一步地,所述主壳体还包括安装槽,所述安装槽凹设于所述主壳体内,所述安装槽上设置有用于定位安装盖的槽孔,所述测量尺沿z向容置于所述安装槽内,所述安装槽沿x向限位所述测量尺,所述测量尺能够在所述安装槽内沿z向滑动。

12.进一步地,所述安装盖通过其上的安装柱固定于所述安装槽上,所述安装盖和所述安装槽沿y向将所述测量尺限位于所述安装槽内。

13.进一步地,所述轮胎花纹沟深测量装置还包括弹簧片,所述弹簧片安装于所述安装槽内,所述弹簧片沿x向为所述测量尺施加弹力,阻止所述测量尺在所述安装槽内沿z向滑动。

14.进一步地,所述测量头为圆柱形,所述测量头的一端为圆弧形。

15.本实用新型的轮胎花纹沟深测量装置通过v字型的锥形部和末端的支点部与轮胎花纹接触,在减少测量过程中产生的滑动的同时,解决了视野受限的问题。本实用新型中的支点部上的锯齿凹槽能够用于在轮胎表面划出痕迹标记测量位置,在提升支点部的压强的同时,方便找准测量位置以支点部为轴晃动测量尺,不仅大大提升了测量的准确性,还提供了简便的复检功能,有效降低了操作时长和测量成本,节省人力资源。

16.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

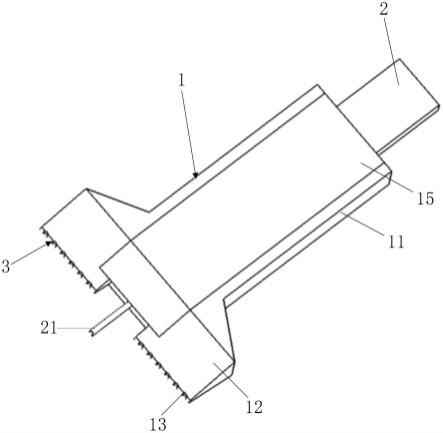

17.图1为本实用新型提供的轮胎花纹沟深测量装置的示意图。

18.图2为本实用新型提供的轮胎花纹沟深测量装置的底视图。

19.图3为本实用新型提供的轮胎花纹沟深测量装置的侧视图。

20.图4为本实用新型中的主壳体和安装盖的示意图。

21.图5为本实用新型中的主壳体和测量尺的示意图。

具体实施方式

22.为更进一步阐述本实用新型为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本实用新型详细说明如下。

23.请参阅图1至图3,本实用新型的轮胎花纹沟深测量装置包括主壳体1和测量尺2,测量尺2安装于主壳体1内,测量尺2能够在主壳体1内沿z向滑动,测量尺2一端的测量头21凸伸出主壳体1且能够沿z向伸入轮胎花纹内,测量尺2上有刻度,测量尺2的测量头21为圆柱形,测量头21的一端为圆弧形。本实施例中的“x向”为竖置的本实用新型的轮胎花纹沟深测量装置的左右方向,同时也为其宽度方向;“y向”为竖置的本实用新型的轮胎花纹沟深测量装置的前后方向,同时也为其厚度方向;“z向”为重力方向,同时也为竖置的本实用新型的轮胎花纹沟深测量装置的高度方向。

24.进一步地,主壳体1包括平直部11、锥形部12和支点部13,锥形部12沿z向设置于平直部11的一侧,支点部13设置于锥形部12的与平直部11相对的一侧,也就是说,锥形部12设置于平直部11和支点部13之间,支点部13设置于锥点部上远离平直部11的一端,主壳体1通过锥形部12与轮胎表面相抵,锥形部12通过支点部13与轮胎表面相抵。

25.具体地,平直部11、锥形部12和支点部13在z向上从上至下依次设置且固连一体,平直部11在z向上的截面为矩形,锥形部12在y向上的尺寸由平直部11一侧向支点部13一侧逐渐缩小,锥形部12在z向上的截面为v字型,支点部13包括锯齿凹槽3,复数个锯齿凹槽3沿x向均匀设置于支点部13底端,当支点部13与轮胎表面接触时,锯齿凹槽3压住轮胎花纹,一方面能够通过将锯齿凹槽3在轮胎花纹上沿汽车周向滑动,在轮胎上划出痕迹,起到标记测量位置的作用,另一方面能够增大本实用新型的轮胎花纹沟深测量装置与轮胎之间的压强,防止主壳体1连带测量尺2在轮胎上意外滑动导致偏离测量位置。本实用新型中的锥形部12及其一端的支点部13结构窄小,方便使用时在反复观看确认测量位置和角度,解决了

视线受限的问题。

26.进一步地,请一并参阅图4至图5,主壳体1还包括安装槽14和安装盖15,安装槽14凹设于主壳体1内,安装槽14上设置有用于定位安装盖15的槽孔,测量尺2沿z向容置于安装槽14内,安装盖15通过其上的安装柱固定于安装槽14上,安装槽14沿x向限位测量尺2,安装盖15和安装槽14沿y向将测量尺2限位于安装槽14内。

27.具体地,安装槽14沿z向开设于主壳体1内部,测量尺2能够在安装槽14内沿z向滑动,安装槽14内还设置有弹簧片4,弹簧片4沿x向为测量尺2施加弹力,阻止测量尺2在安装槽14内沿z向自主滑动,起到防松作用。

28.在使用本实用新型的轮胎花纹沟深测量装置时,首先将测量尺2复位,随后工人握持主壳体1的平直部11,将支点部13上的锯齿凹槽3在轮胎花纹上滑动,通过划开轮胎表面标记出大致的测量范围,随后在测量范围内选定测量位置,将支点部13作为支点压在测量位置上,测量头21在碰到轮胎花纹沟底部后被顶回,随后反复将本实用新型的轮胎花纹沟深测量装置绕支点部13进行摆动,读出测量尺2上的读数,即可得到该测量位置上可测得的轮胎花纹沟深最小测量值。为确保测量结果精确无误,在进行复检时,可以沿着之前的测量范围再次将本实用新型的轮胎花纹沟深测量装置在测量范围上反复滑动,找准原先的测量位置,将得到的读数与之前所得的最小测量值进行对比验证。

29.综上,本实用新型的轮胎花纹沟深测量装置通过v字型的锥形部和末端的支点部与轮胎花纹接触,在减少测量过程中产生的滑动的同时,解决了视野受限的问题。本实用新型中的支点部上的锯齿凹槽能够用于在轮胎表面划出痕迹标记测量位置,在提升支点部的压强的同时,方便找准测量位置以支点部为轴晃动测量尺,不仅大大提升了测量的准确性,还提供了简便的复检功能,有效降低了操作时长和测量成本,节省人力资源。

30.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1