一种单颗磨粒高速变深度划擦试验机

1.本实用新型涉及精密超精密加工技术领域,尤其涉及一种单颗磨粒高速变深度划擦试验机。

背景技术:

2.磨削加工因其加工精度高,加工表面质量好等优势已经成为硬脆材料主流的加工工艺。单颗磨粒是磨削加工过程去除材料的基本单元,研究单颗磨粒与工件之间的作用机制是研究复杂磨削过程的基础,因此单颗磨粒划擦已经成为研究磨削过程的一种重要的试验技术。传统的划擦试验机无法实现高速划擦或在高速划擦时极不稳定,主要存在以下几个问题:

3.(1)工件的端面跳动和振动限制了划擦速度;

4.(2)钟摆式划擦可以获得与磨削过程相同水平的划擦速度,但是试验过程中单颗磨粒与工件的接触长度极短、划擦深度变化较快,很难准确采集划擦过程的划擦力等各个物理量,且由于划擦深度变化较快导致工件材料的变形过程极不稳定,对准确获取材料去除机理带来了挑战。

技术实现要素:

5.本实用新型提供了一种单颗磨粒高速变深度划擦试验机,其克服了背景技术中所存在的不足。

6.本实用新型解决其技术问题的所采用的技术方案是:单颗磨粒高速变深度划擦试验机,包括床身、电主轴模块、x向直线电机、z向直线电机、工件夹具、工件和单颗磨粒;该床身上固设工作台面和进给轴支撑架,该进给轴支撑架具有位于工作台面之上的横梁;该电主轴模块能转动装设在床身且轴线沿z轴布置,该电主轴模块输出端自下往上穿过工作台面,该工件夹具位于工作台面上且固接在电主轴模块输出端以能通过电主轴模块带动工件夹具转动,该工件装接在工件夹具;该x向直线电机水平装配在进给轴支撑架的横梁上且包括x向定子和x向动子,该x向动子能相对x向定子沿横梁移动;该z向直线电机垂直装配在x向直线电机的x向动子上且包括z向定子和z向动子,该z向动子能相对z向定子沿z向移动,该z向动子上装接有单颗磨粒,该单颗磨粒和工件配合实现划擦试验。

7.一实施例之中:该电主轴模块包括主轴箱体和通过静压轴承能转动装接在主轴箱体内的主轴,该主轴箱体内设液压油道,通过液压油道控制主轴转动,该主轴箱体固装在床身,该主轴上具有上述输出端。

8.一实施例之中:该z向动子内凹设安装腔体及由安装腔体贯穿至z向动子底面的贯穿孔,另配设安装销,该安装销上部位于安装腔体内且固设有两沿安装销轴向间隔的挡片及滑设有一活动片,该活动片位于两挡片间且每一挡片和活动片间都顶抵有弹簧,该安装销下部滑动穿过贯穿孔,该安装销下部设磨粒夹具,该单颗磨粒装接在磨粒夹具。

9.一实施例之中:该单颗磨粒为摩擦球且装接在磨粒夹具。

10.一实施例之中:还包括电荷放大器、数采卡、计算机和进给控制系统,该安装销上部通过测力仪装接在安装腔体内,该电荷放大器连接测力仪,该数采卡连接测力仪,该计算机连接数采卡和进给控制系统以根据测力仪检测控制z向直线电机。

11.一实施例之中:该工件夹具包括一安装在输出端的基盘、一下夹具体、一上夹具体、一调整机构和两平衡块;该基盘上端面设凸起部分,该下夹具体下端面设凹进部分,该下夹具体装在基盘上且凹进部分和凸起部分配合构成球面副;该工件装设在下夹具体且通过上夹具体和下夹具体夹接工件;该调整机构连接基盘和下夹具体,通过调整机构调整工件端面和基盘回转轴线偏转与否及偏转角度;该基盘上端面凹设包围下夹具体的环形滑槽,该平衡块设在环形滑槽内且能沿环形滑槽环形滑动,通过两平衡块滑动调节产生的等效平衡质量m',该等效平衡质量m'抵消基盘、下夹具体、上夹具体和工件装配后产生的偏心质量m。

12.本技术方案与背景技术相比,它具有如下优点:电主轴模块带动工件夹具及工件夹具上的工件绕z向旋转,x向直线电机带动单颗磨粒沿x轴进给,通过工件旋转和单颗磨粒进给使划擦轨迹成螺旋形划痕,它将球-盘划摩擦和直线划擦结合在一起,这能克服传统单颗磨粒划擦试验技术无法实现高速划擦或在高速划擦时极不稳定的问题,且可进行高速摩擦试验,试验稳定可靠。

附图说明

13.下面结合附图和具体实施方式对本实用新型作进一步说明。

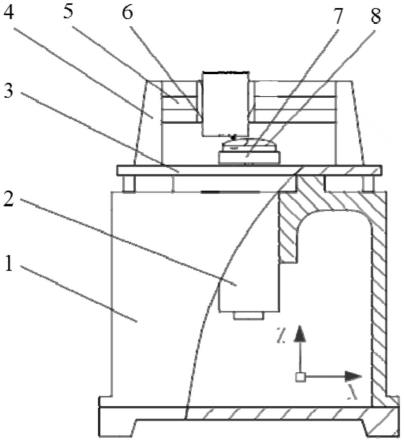

14.图1为单颗磨粒高速变深度划擦试验机的结构示意图;

15.图2为单颗磨粒高速变深度划擦试验机的电主轴模块的结构示意图;

16.图3为单颗磨粒高速变深度划擦试验机的高速摩擦恒力加载及测量系统示意图。

具体实施方式

17.单颗磨粒高速变深度划擦试验机,如图1所示,包括铸铁床身1、电主轴模块2、x向直线电机5、z向直线电机6、工件夹具7、工件8和单颗磨粒;该铸铁床身1上固设工作台面3和进给轴支撑架4,该进给轴支撑架4具有位于工作台面3之上的横梁;该电主轴模块2能转动装设在床身1且轴线沿z轴布置,该电主轴模块2输出端自下往上穿过工作台面3,该工件夹具7位于工作台面3上且固接在电主轴模块2输出端以能通过电主轴模块2带动工件夹具7绕z向转动,该工件8装接在工件夹具7;该x向直线电机5水平装配在进给轴支撑架4的横梁上且包括x向定子和x向动子,该x向动子能相对x向定子沿横梁移动;该z向直线电机6垂直装配在x向直线电机5的x向动子上且包括z向定子61和z向动子62,该z向动子62能相对z向定子61沿z向移动,该z向动子62上装接有单颗磨粒。

18.该电主轴模块2采用高精度内冷静油压电主轴,如图2所示,包括主轴箱体21和通过静压轴承22能转动装接在主轴箱体21内的主轴23,该主轴箱体21内设液压油道24,通过液压油道24控制主轴23转动,该主轴箱体21固装在床身1,该主轴23上具有上述输出端。

19.该z向直线电机6和单颗磨粒的连接结构,如图3所示,该z向动子62内凹设安装腔体63及由安装腔体63贯穿至z向动子62底面的贯穿孔,另配设安装销64,该安装销64上部位于安装腔体63内且固设有两沿轴向间隔的挡片及滑设有一活动片,该活动片位于两挡片间

且每一挡片和活动片间都顶抵有弹簧65,该安装销64上部通过测力仪66装接在安装腔体63内且安装销64下部滑动穿过贯穿孔,该安装销64下部设颗粒夹具,该单颗磨粒为摩擦球67且装接在颗粒夹具。该z向直线电机6还配设有电荷放大器、数采卡(数据采集卡)、计算机和进给控制系统以构成摩擦恒力加载及测量系统,该电荷放大器连接测力仪,该数采卡连接测力仪,该计算机连接数采卡和进给控制系统以根据测力仪检测控制z向直线电机6,实现高速摩擦恒力加载。具体为:试验时,当进给系统接收到来自计算机的载荷信号时,z向直线电机的z向动子向下运动,载荷将会通过弹簧、摩擦球夹具传递至摩擦球,采用kisltertm9119aa2高精度测力仪测量实际的加载力和摩擦力,施加在摩擦球上的力经测力仪、电荷放大器和数采卡传递至计算机,计算机将实时加载力值与设定值对比,并向进给控制系统发送指令,控制直线电机运动,通过上述反馈系统保证实际的加载力在整个高速摩擦试验过程中始终等于设定值。

20.为了进一步提高刚度,x向直线电机5采用了双横梁同步驱动技术,前后各布置一个x向定子和x向动子。为了进一步提高z向直线电机6的刚度,在z向直线电机和导轨之间布置了气动抱闸装置。z向直线电机采用了分辨率为0.01μm的编码器,保证了单颗磨粒划擦深度具有优于0.1μm的分辨率。x方向直线电机具有350mm/s的最大移动速度,可以保证工件以最高转速(12000rpm)旋转时相邻划痕间距为1.75mm,保证高速划擦时相邻划痕之间不发生相互干涉。

21.该工件夹具7包括一安装在主轴的基盘、一下夹具体、一上夹具体、一调整机构和两平衡块;该基盘上端面设凸起部分,该下夹具体下端面设凹进部分,该下夹具体装在基盘上且凹进部分和凸起部分配合构成球面副;该工件8装设在下夹具体且通过上夹具体和下夹具体夹接工件8;该调整机构连接基盘和下夹具体,通过调整机构调整工件端面和基盘回转轴线偏转与否及偏转角度;该基盘上端面凹设包围下夹具体的环形滑槽,该平衡块设在环形滑槽内且能沿环形滑槽环形滑动,通过两平衡块滑动调节产生的等效平衡质量m',该等效平衡质量m'抵消基盘、下夹具体、上夹具体和工件装配后产生的偏心质量m。通过工件倾斜调整消除摩擦盘的端面跳动,通过平衡质量m'抵消装配体产生偏心质量m,实现动平衡,提升单颗磨粒与工件的接触稳定性,保证划擦过程中的稳定性。

22.该单颗磨粒高速变深度划擦试验机的变深度划擦试验为:电主轴模块2带动工件夹具7及工件夹具7其上的工件8绕z向旋转;x向直线电机5带动单颗磨粒沿x轴进给;通过上述的旋转和进给使划擦轨迹成螺旋形划痕;z向直线电机6和摩擦恒力加载及测量系统配合以实现恒力加载,由于恒力加载因此实现变深度划擦试验,单颗磨粒在工件8上产生滑擦、耕犁和切削作用。

23.以上所述,仅为本实用新型较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1