一种岩心孔隙度测量装置的制作方法

1.本实用新型属于钻井工程技术领域,具体来说涉及一种岩心孔隙度测量装置。

背景技术:

2.在石油勘探和开发过程中,需要按地质设计的地层层位和深度,开展钻井工作,向井内下入取心工具,钻取出的岩石样品,从固体矿产的矿体或矿层中取出的含矿岩石或矿石,则称岩心。岩心是了解地下地层和含矿特征最直观、最实际的资料。岩心孔隙度作为石油勘探常规物性重要数据,是度量岩石储集能力大小的参数,是油气勘探和开发中所要确定重要参数之一。

3.目前岩心孔隙度测量方法主要是通过测量岩心样品的总体积和颗粒体积或孔隙体积,然后计算得到岩心的孔隙度,详情参考国家标准gb/t 29172-2012《岩石分析方法》。总体来讲,该类实验测量装置已有很多,测试过程中首先用不锈钢标准块校准孔隙度仪,得出参比室体积和样品室体积。然后手动把岩心放入样品室,输入样品参数信息。以预先确定的压力,把氦气输入参比室,压力平衡后由数字传感器读出压力并记录。接着气体膨胀进入样品室,系统达到平衡后测量产生的降低的压力,然后计算岩心的颗粒体积。整个过程繁琐,而且样品室采用螺栓压紧密封连接,使用过程中频繁拆卸花费大量时间。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,结合目前岩心孔隙度测量装置研究现状,结合实验室工作的实际特点对岩心孔隙度测量装置进行优化。

5.本实用新型是通过以下技术方案实现的:

6.一种岩心孔隙度测量装置,包括氦气气源、参比室、样品室、样品室动力伸缩结构、盖板动力伸缩结构和空气动力源;

7.所述样品室包括筒体和盖板,筒体落在盖板上形成密封的样品室;

8.所述氦气气源通过气路与参比室相连通,所述参比室通过气路与筒体相连通;

9.所述样品室动力伸缩结构包括第一活塞容器、第一活塞和第一活塞杆,所述第一活塞与第一活塞容器密封滑动连接,第一活塞杆上端连接第一活塞,第一活塞杆下端连接筒体,空气动力源通过气路与第一活塞容器上的气体接口相连通,用于驱动第一活塞运动;

10.所述盖板动力伸缩结构包括第二活塞容器、第二活塞和第二活塞杆,所述第二活塞与第二活塞容器密封滑动连接,第二活塞杆向内一端连接第二活塞,第二活塞杆向外一端上连接盖板,空气动力源通过气路与第二活塞容器上的气体接口相连通,用于驱动第二活塞运动。

11.在上述技术方案中,所述参比室的出入口均设置有阀门,用于切断气流。

12.在上述技术方案中,与所述氦气气源连通的气路上设置有调压阀。

13.在上述技术方案中,所述气体接口设置于第一活塞容器的筒壁上,共2个分别位于第一活塞的两侧。

14.在上述技术方案中,述盖板正对所述筒体开口端的一侧设置环形凸台,用于固定岩心样品。

15.在上述技术方案中,所述一种岩心孔隙度测量装置还包括一样品盘,样品盘设置于样品室旁,用于盛放岩心样品。

16.在上述技术方案中,所述一种岩心孔隙度测量装置还包括一机械手臂,机械手臂设置于样品室旁,用于将样品盘的岩心样品安装到盖板上。

17.在上述技术方案中,所述一种岩心孔隙度测量装置还包括若干标准块,各标准块的体积不相等,便于多次标定样品室体积并确定各次的误差。

18.与现有技术相比,本实用新型的优点在于:

19.本实用新型通过机械手臂自动取放岩心,并通过动力伸缩结构来实现将筒体与盖板的盖合压紧密封;采用机械手臂后,岩心样品取放时需要将岩心样品先上移一定距离然后水平移动才能拆卸出来,这样就需要更大的纵向移动空间,使得筒体、盖板盖合时移动的距离增大,换言之,即增大了活塞杆的行程。为了避免活塞杆行程增大,本实用新型又增加了盖板动力伸缩结构。通过样品室动力伸缩结构、盖板动力伸缩结构,装入岩心样品后可以快速密封样品室,节约实验时间。

附图说明

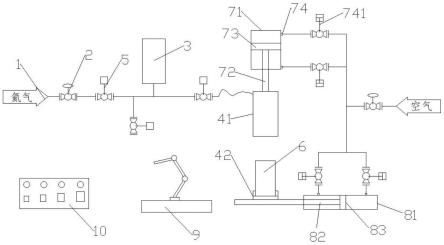

20.图1为本实用新型一种岩心孔隙度测量装置的结构示意图。

21.其中:1为氦气气源,2为调压阀,3为参比室,41为筒体,42为盖板,5为两通程控阀,6为岩心样品,71为第一活塞容器,72为第一活塞杆,73为第一活塞,74为气体接口,741为三通程控阀,8为盖板动力伸缩结构,81为第二活塞容器,82为第二活塞杆,83为第二活塞,9为机械手臂,10为岩心盘。

22.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

23.下面结合具体实施例进一步说明本实用新型的技术方案。

24.实施例

25.一种岩心孔隙度测量装置,包括5个体积不相等的标准块图中未示出和依次连接的氦气气源1、调压阀2、参比室3、样品室;标准块用于标定样品室体积;参比室3出、入口均设置有两通程控阀5,用于切断气流;

26.样品室包括筒体41、与筒体41盖合的盖板42,样品室用于存放岩心样品6,岩心样品6放入样品室后盖合盖板42,从而密封样品室。

27.本测量装置还包括样品室动力伸缩结构,样品室动力伸缩结构与筒体41固定连接,推动筒体41轴向移动去盖合并压紧盖板42,从而密封样品室,参比室3与样品室连接的管线为金属软管,该金属软管直接与筒体41连接。

28.所述样品室动力伸缩结构包括第一活塞容器71和第一活塞杆72,第一活塞杆72用于带动所述筒体41轴向移动盖合压盖42;第一活塞容器71中设置有第一活塞73,第一活塞73与第一活塞容器71的器璧密封滑动连接,第一活塞容器71中、位于第一活塞73的两侧均

设置有气体接口74,用于对第一活塞73两侧的腔室中补气或排气,从而推动第一活塞73在第一活塞容器71中轴向移动;第一活塞杆72沿第一活塞容器71轴向布置,且第一活塞杆72的一端与第一活塞73固定连接、另一端穿过第一活塞容器71后与筒体41固定连接,第一活塞杆72与第一活塞容器71之间滑动密封连接。两个气体接口74均设置有程控三通程控阀741,三通程控阀741可以控制空气进入第一活塞容器71的腔体中,也可以将活塞腔体中的气体对空排放。

29.所述盖板42正对所述筒体41开口端的一侧设置环形凸台,用于固定岩心样品6,此外,本装置还设置了盖板动力伸缩结构8和机械手臂9,盖板动力伸缩结构8用于推动盖板42沿与筒体41轴向垂直的方向移动,使得盖板42与筒体41错开后岩心样品6足够的空间上移,此后再通过机械手臂9拆卸岩心样品6,或者将岩心盘10上的岩心样品6安装到盖板42上。

30.此外,两通程控阀5和三通程控阀741为气动阀,由空气或氮气等气体作为动力驱动开、关,也可以将其替换为电磁阀。

31.本实施例中一种岩心孔隙度测量装置的使用方法如下所述:

32.1、连接好装置并进行气密检查。

33.2、使用标准块对系统进行颗粒体积校正,在样品室中装入不同的标准块或不同标准块的组合,分别对系统进行校准,平均校准因子需不超过1.0000

±

0.0001。校准完毕后,测定一块标准块的颗粒体积,检查系统校准是否合格。标准块的测定颗粒体积与实际体积误差不超过

±

0.005cm3,如不合格,重新校准系统。

34.3、安装岩心样品:利用机械手臂从样品盘上取岩心样品并将其安装到盖板上,然后通过盖板动力伸缩结构水平移动盖板使其与筒体同轴,接着通过样品室动力伸缩结构轴向移动筒体,使筒体与盖板盖合并压紧密封。

35.4、岩心孔隙度测量:以200psi左右的压力把氦气输入参比室,压力平衡后读出压力,接着气体膨胀进入岩心室,系统达到平衡后测量产生的降低的压力。由参比室初始压力和最终系统压力,通过气体定律方程计算岩样的颗粒体积。孔隙体积为总体积与颗粒体积之差,即可通过岩心尺寸计算出的总体积与颗粒体积算出孔隙体积,最终孔隙体积除以总体积即得到孔隙度。

36.以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本实用新型的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1