一种编码器快速精度检测装置的制作方法

1.本实用新型属于设备检测领域,特别是涉及到一种编码器精度检测设备。

背景技术:

2.编码器的精度直接影响产品的使用效果,尤其高精度编码器通常应用在高端精密仪器上,对编码器自身精度有严格要求,这就需要保证编码器出厂时自身精度。编码器精度检测在使用配套23面棱镜及准直仪使用时,通常检测过于繁琐,一台高精度编码器检测从安装到检测结束甚至需要1小时之久,本实用新型在检测安装调试方面在不影响检测结果的前提下进行大幅度简化,将调试放在检测精度之前,使得检测过程中不再重复进行调试装置。

3.目前市面已有的编码器精度检测装置,大多数只能检测特定样式,特定分辨率的编码器,影响实际的生产效率。

4.因此现有技术当中亟需要一种新型的技术方案来解决这一问题。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种高效率的编码器检测装置,可以快速检测编码器。

6.一种编码器快速精度检测装置,其特征是:包括微调机构、配套连接板、准直仪、底板、23面棱镜、拨盘及检测支架;

7.所述底板上分别设置有微调机构及检测支架;

8.所述检测支架内通过轴套设置有主轴,所述轴套上还设置有支撑架,其中轴套与支撑架固定连接,支撑架上设置有配套连接板;

9.所述主轴上顺次设置有23面棱镜、拨盘及锁紧螺母,且主轴端部还设置有用于安装编码器的配套连接轴,配套连接轴与配套连接板位置相互配合;

10.所述微调机构包括微调螺杆、微调弹簧及微调杆;

11.所述微调杆一端分别与微调螺杆及微调弹簧连接,另一端上设置有与主轴形状配合的夹紧端,夹紧端套设在主轴上,且夹紧端与主轴齿合;

12.所述主轴通过下端向心轴承及上端向心轴承与轴套连接,其中下端向心轴承与上端向心轴承之间设置有轴承支架;

13.所述准直仪的位置与23面棱镜相互配合。

14.所述准直仪通过准直仪底座设置在底板上。

15.所述准直仪安装在准直仪底座上。

16.所述配套连接板上设置有与支撑架及被侧编码器相配合的止口。

17.所述支撑架上设置有与轴套配合的止口。

18.所述锁紧螺母上表面设置有凹槽。

19.所述微调杆包括顺次连接的杆i及杆ii,其中杆i与杆ii通过连接铝片连接,夹紧

端采用螺纹锁紧。

20.所述轴套与主轴上设置有位置相互配合的止口;所述下端向心轴承及上端向心轴承与所述止口相互适配。

21.所述主轴下端套设有外螺纹锁紧环,主轴的外螺纹与外螺纹锁紧环内壁上的内螺纹齿合;所述外螺纹锁紧环外还套设有内螺纹锁紧环,内螺纹锁紧环外壁上设置有外螺纹,所述轴套内壁设置有与内螺纹锁紧环外螺纹齿合的内螺纹;所述外螺纹锁紧环及内螺纹锁紧环均与下端向心轴承接触。

22.所述轴承支架与下端向心轴承及上端向心轴承均接触。

23.通过上述设计方案,本实用新型可以带来如下有益效果:通过本设计提供一种可以快速测量编码器的装置,在检测之前进行一次棱镜的安装调试,后续检测过程,包括更换不同精度型号的编码器进行检测,都不再进行棱镜安装调试步骤,大大减少工作量,透过主轴拨盘使得棱镜与被测编码器一起转动,准直仪与棱镜配套使用,测量旋转角度,操作简便精确度更高,适合各种型号的编码器。

附图说明

24.以下结合附图和具体实施方式对本实用新型作进一步的说明:

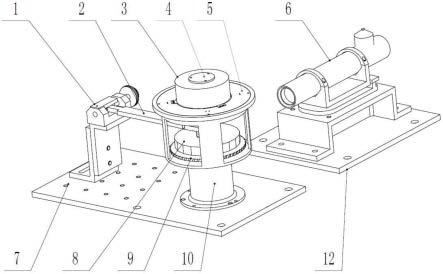

25.图1为本实用新型的结构示意图;

26.图2为本实用新型的剖视图;

27.图3为图2中a区域的局部放大图;

28.图4为图2中b区域的局部放大图;

29.图5为微调杆的结构示意图;

30.图6为微调杆与微调机构的装配示意图;

31.其中:1-微调机构、2-微调杆、4-配套连接轴、5-配套连接板、6-准直仪、7-底板、8-23面棱镜、9-拨盘、10-检测支架、12-准直仪底座、14-轴套、15-外螺纹锁紧环、16-内螺纹锁紧环、17-主轴、18-下端向心轴承、19-轴承支架、20-上端向心轴承、21-支撑架、22-锁紧螺母、101-微调螺杆、102-微调弹簧、201-夹紧端、202-连接铝片、3-被测编码器。

具体实施方式

32.如图所示,一种编码器快速精度检测装置,其特征是:包括微调机构1、配套连接板5、准直仪6、底板7、23面棱镜8、拨盘9及检测支架10;

33.所述底板7上分别设置有微调机构1及检测支架10;

34.所述检测支架10内通过轴套14设置有主轴17,所述轴套14上还设置有支撑架21,其中轴套14与支撑架21固定连接,支撑架21上设置有配套连接板5;

35.所述主轴17上顺次设置有23面棱镜8、拨盘9及锁紧螺母22,且主轴17端部还设置有用于安装编码器的配套连接轴4,配套连接轴4与配套连接板5位置相互配合;配套连接轴4与配套连接板5用于安装被测编码器。

36.所述微调机构1包括微调螺杆101、微调弹簧102及微调杆2;

37.所述微调杆2一端分别与微调螺杆101及微调弹簧102连接,另一端上设置有与主轴17形状配合的夹紧端201,夹紧端201套设在主轴17上,且夹紧端201与主轴17齿合;

38.所述主轴17通过下端向心轴承18及上端向心轴承20与轴套14连接,其中下端向心轴承18与上端向心轴承20之间设置有轴承支架19;

39.所述准直仪6的位置与23面棱镜8相互配合。

40.所述准直仪6通过准直仪底座12设置在底板7上。

41.所述准直仪6安装在准直仪底座12上。

42.所述配套连接板5上设置有与支撑架21及被测编码器相配合的止口。

43.所述支撑架21上设置有与轴套14配合的止口。

44.所述锁紧螺母22上表面设置有凹槽。

45.所述微调杆2包括顺次连接的杆i及杆ii,其中杆i与杆ii通过连接铝片202连接,夹紧端201采用螺纹锁紧。

46.所述轴套14与主轴17上设置有位置相互配合的止口;所述下端向心轴承18及上端向心轴承20与所述止口相互适配。

47.所述主轴17下端套设有外螺纹锁紧环15,主轴17的外螺纹与外螺纹锁紧环15内壁上的内螺纹齿合;所述外螺纹锁紧环15外还套设有内螺纹锁紧环16,内螺纹锁紧环16外壁上设置有外螺纹,所述轴套14内壁设置有与内螺纹锁紧环16外螺纹齿合的内螺纹;所述外螺纹锁紧环15及内螺纹锁紧环16均与下端向心轴承18接触。

48.所述轴承支架19与下端向心轴承18及上端向心轴承20均接触。

49.所述微调杆2一端分别与微调螺杆101及微调弹簧102连接,另一端上设置有与主轴17形状配合的夹紧端201,夹紧端201采用螺纹锁紧,夹紧端201套设在主轴17上,且夹紧端201与主轴17齿合,更好的控制微调杆2与主轴17的松紧,微调杆2与微调弹簧102接触,微调弹簧102始终处于受力状态,微调螺杆101用于调节微调弹簧102的受力程度,夹紧端201与主轴17齿合,当微调杆2发生微调时,夹紧端201会因为齿合连接调整主轴17的转动。

50.下端向心轴承18与上端向心轴承20之间由轴承支架19进行连接,下端向心轴承18与上端向心轴承20的间距越大,消除间隙效果越好。轴套14底部与底板7采用螺栓连接,同时采用3点平衡进行整体调平。

51.本技术在安装好被测编码器后,正式检测前需对整体进行归零检查,即23面棱镜8转动一周后光标归零,此时编码器位置是否回归起点,完成归零后,此时才能正常开始精度检测。

52.检测过程中,对拨盘9转动不宜过快,屏幕出现光标时,使用微调机构1进行调整光标移动,直至编码器角度值与理论状态角度值吻合,此时光标距离中心值即为当前编码器的精度值。

53.检测过程中,严禁手指或其他物体接触到棱镜,保持棱镜镜面干净。

54.本方案的工作原理为:被测编码器固定在特定转接板上,在检测前需要进行归零检查,同时若被测编码器有清零功能,则安装时无位置要求,若被测编码器无清零功能,则需要编码器的零位与检测台上的零位重合,再进行锁紧和归零检测。

55.所述的检测台零位,是23面棱镜8第一面面对准直仪6时,光标在屏幕中心的位置,因棱镜生产时每一面都有特定的误差修复值,故检测时需从棱镜第一面开始检测。

56.检测时,光标出现在屏幕附近时使用微调机构1平稳移动光标,直至编码器角度值与理论状态角度值吻合,此时光标距离中心值即为当前编码器的精度值。第24个点为归零

点,这点需要为0,时,本次检测数据才可以表示被测编码器的精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1