导电杆检测工装的制作方法

1.本实用新型涉及导电杆领域,尤其涉及导电杆检测工装。

背景技术:

2.变压器导电杆用于变压器线圈引出线与外线连接,安装于变压器顶部。导电杆在出厂前需要对同一批次导电杆产品进行抽样检测,对导电杆的抗折弯强度和焊接点的牢固性进行检测。

3.由于但是目前现有的导电杆检测工装不便于对导电杆进行抗折弯检测,和导电杆上的焊接处进行质量检测,同时操作员在检测导电杆的质量时需要人工手持导电杆,不仅会增大工作人员的工作量,也会降低了检测的效率,

4.因此,有必要提供导电杆检测工装解决上述技术问题。

技术实现要素:

5.本实用新型提供导电杆检测工装,解决了目前导电杆在进行检测时,不便于检测与无法自动固定问题。

6.为解决上述技术问题,本实用新型提供的导电杆检测工装,包括:

7.机体外壳;

8.稳固箱,所述稳固箱固定连接在机体外壳的顶部,所述稳固箱的内部开设有通孔,所述稳固箱的顶部开设有螺纹槽,所述螺纹槽的内部转动连接有螺纹杆,所述螺纹杆的顶部固定连接有旋转罩;

9.导电杆主体,所述导电杆主体活动连接在通孔的内部,且导电杆主体横穿两个稳固箱之间;

10.其中螺纹杆的底部固定连接有推动杆,所述推动杆的底部固定连接有夹持罩。

11.优选的,所述机体外壳的底部固定连接有转向轮,且转向轮的数量有四个,均匀分布在机体外壳的底部,所述机体外壳的外侧转动连接有窗体,且窗体对称分布在机体外壳的外侧。

12.优选的,所述稳固箱的数量有两个,对称分布在机体外壳的顶部,所述螺纹杆与旋转罩位于稳固箱顶部正中心的位置。

13.优选的,所述推动杆位于稳固箱的内部,所述夹持罩位于导电杆主体的正上方。

14.优选的,所述机体外壳的外侧固定连接有开关,所述机体外壳的内部固定安装有气缸,所述气缸的顶部活动连接有伸缩杆,所述伸缩杆的顶部固定连接有移动杆,所述移动杆的顶部固定连接有挤压杆,所述挤压杆的外侧固定连接有信号线,所述机体外壳的顶部开设有出杆孔,所述机体外壳的外侧固定连接有单片机,所述单片机的外侧固定连接有显示器。

15.优选的,所述气缸位于机体外壳内部正中心的位置,且气缸与开关之间电性连接,所述挤压杆位于出杆孔的正下方。

16.优选的,所述出杆孔位于导电杆主体的正下方,所述单片机与显示器位于机体外壳的外侧。

17.与相关技术相比较,本实用新型提供的导电杆检测工装具有如下有益效果:

18.本实用新型提供导电杆检测工装,首先需要对导电杆主体进行固定,通过将导电杆主体放置于稳固箱内部的通孔中,这时旋转稳固箱顶部的旋转罩,从而使旋转罩带动螺纹杆在稳固箱顶部的螺纹槽中进行旋转,通过螺纹杆与螺纹槽的配合使用,从而带动推动杆在稳固箱的内部向下进行移动,通过推动杆的移动带动夹持罩进行移动,从而对通孔中的导电杆主体进行固定,不用人工进行手持检测,当固定结束后,通过打开开关,使气缸带动其顶部的伸缩杆进行移动,通过伸缩杆的移动带动移动杆进行移动,从而使移动杆顶部的挤压杆从通孔中漏出,对导电杆主体进行挤压,挤压所产生的压力值通过信号线与单片机的配合使用,从而在显示器中显示出,达到了方便检测的效果。

附图说明

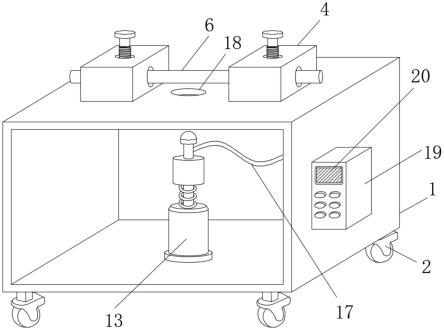

19.图1为本实用新型提供内部结构的示意图;

20.图2为本实用新型提供的结构示意图;

21.图3为本实用新型中稳固箱内部结构的示意图;

22.图4为本实用新型气缸、伸缩杆与挤压杆的结构示意图;

23.图5为本实用新型图3中a处结构的放大图。

24.图中标号:

25.1、机体外壳;2、转向轮;3、窗体;4、稳固箱;5、通孔;6、导电杆主体;7、螺纹槽;8、螺纹杆;9、旋转罩;10、推动杆;11、夹持罩;12、开关;13、气缸;14、伸缩杆;15、移动杆;16、挤压杆;17、信号线;18、出杆孔;19、单片机;20、显示器。

具体实施方式

26.下面结合附图和实施方式对本实用新型作进一步说明。

27.第一实施例

28.请结合参阅图1和图2,其中,图1为本实用新型提供内部结构的示意图;图2为本实用新型提供的结构示意图。导电杆检测工装,包括:

29.机体外壳1;

30.稳固箱4,所述稳固箱4固定连接在机体外壳1的顶部,所述稳固箱4的内部开设有通孔5,所述稳固箱4的顶部开设有螺纹槽7,所述螺纹槽7的内部转动连接有螺纹杆8,所述螺纹杆8的顶部固定连接有旋转罩9;

31.导电杆主体6,所述导电杆主体6活动连接在通孔5的内部,且导电杆主体6横穿两个稳固箱4之间;

32.其中螺纹杆8的底部固定连接有推动杆10,所述推动杆10的底部固定连接有夹持罩11。

33.所述机体外壳1的底部固定连接有转向轮2,且转向轮2的数量有四个,均匀分布在机体外壳1的底部,所述机体外壳1的外侧转动连接有窗体3,且窗体3对称分布在机体外壳1的外侧。

34.所述稳固箱4的数量有两个,对称分布在机体外壳1的顶部,所述螺纹杆8与旋转罩9位于稳固箱4顶部正中心的位置。

35.所述推动杆10位于稳固箱4的内部,所述夹持罩11位于导电杆主体6的正上方。

36.首先需要对导电杆主体6进行固定,通过将导电杆主体6放置于稳固箱4内部的通孔5中,这时旋转稳固箱4顶部的旋转罩9,从而使旋转罩9带动螺纹杆8在稳固箱4顶部的螺纹槽7中进行旋转,通过螺纹杆8与螺纹槽7的配合使用,从而带动推动杆10在稳固箱4的内部向下进行移动,通过推动杆10的移动带动夹持罩11进行移动,从而对通孔5中的导电杆主体6进行固定,不用人工进行手持检测。

37.第二实施例

38.请结合参阅图3、图4和图5,基于本技术的第一实施例提供的导电杆检测工装,本技术的第二实施例提出另导电杆检测工装。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

39.具体的,本技术的第二实施例提供的导电杆检测工装的不同之处在于,导电杆检测工装,所述机体外壳1的外侧固定连接有开关12,所述机体外壳1的内部固定安装有气缸13,所述气缸13的顶部活动连接有伸缩杆14,所述伸缩杆14的顶部固定连接有移动杆15,所述移动杆15的顶部固定连接有挤压杆16,所述挤压杆16的外侧固定连接有信号线17,所述机体外壳1的顶部开设有出杆孔18,所述机体外壳1的外侧固定连接有单片机19,所述单片机19的外侧固定连接有显示器20。

40.所述气缸13位于机体外壳1内部正中心的位置,且气缸13与开关12之间电性连接,所述挤压杆16位于出杆孔18的正下方。

41.所述出杆孔18位于导电杆主体6的正下方,所述单片机19与显示器20位于机体外壳1的外侧。

42.当固定结束后,通过打开开关12,使气缸13带动其顶部的伸缩杆14进行移动,通过伸缩杆14的移动带动移动杆15进行移动,从而使移动杆15顶部的挤压杆16从出杆孔18中漏出,对导电杆主体6进行挤压,挤压所产生的压力值通过信号线17与单片机19的配合使用,从而在显示器20中显示出,达到了方便检测的效果。

43.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1