自动打记号装置和气密检测设备的制作方法

1.本实用新型涉及自动化检测设备技术领域,具体涉及一种自动打记号装置和气密检测设备。

背景技术:

2.现有的用于对汽车电源壳体液冷水道进行气密检测的气密检测设备包括底座、设置在底座上的检测装置、定位装置和自动打记号装置,相对设置的检测装置和定位装置之间形成工件放置位,自动打记号装置朝向工件放置位设置。而其中的自动打记号装置包括气缸和打点件,打点件与气缸的活塞杆连接。当通过检测装置对壳体工件进行检测且系统判断工件合格后,系统则启动自动打记号装置的气缸而在工件上打下点状记号。

3.现有的该种自动打记号装置存在的问题是,对不同的壳体工件进行检测时,首先,壳体工件上适合打点的位置发生改变,另外,检测装置定位装置配合该工件进行位置调整后,工件的位置也会发生改变。而现有的自动打记号装置不具有位置调节能力,因而通用性较差。

技术实现要素:

4.本实用新型的第一目的在于提供一种具有位置调节能力而通用性提升的自动打记号装置。

5.本实用新型的第二目的在于提供一种具有位置调节性能而通用性提升的气密检测设备。

6.本实用新型第一目的提供的自动打记号装置包括气缸和打点件,气缸包括活塞杆,打点件与活塞杆连接;自动打记号装置还包括第一连接件、第二连接件、滑块和第一螺栓,气缸设置在第二连接件上;第一连接件包括顶壁和侧壁,顶壁和侧壁均沿y轴方向延伸,两道侧壁从顶壁的在x轴方向上的相对两侧的边缘沿z轴方向伸出;顶壁上形成沿y轴方向延伸且沿z轴方向贯通的第一长型槽,顶壁与两道侧壁之间形成了沿y轴方向延伸的滑槽,第一长型槽与滑槽沿z轴方向连通;第二连接件上设置有沿x轴方向延伸且沿z轴方向贯通的第二长型槽;滑块上设有第一螺孔,且滑块设置在滑槽内,第一螺栓依次穿过第二长型槽和第一长型槽后与第一螺孔配合。

7.由上述方案可见,通过设置具有第一长型槽的第一连接件和具有第二长型槽的第二连接件,第一螺栓同时不同延伸方向的两个长型槽并与滑块锁紧。当需要调整打点位置时,只需稍微松开第一螺栓,即可在x轴方向和y轴方向上进行位置调节,且调节过程中,在滑块与两侧侧壁之间配合下,气缸的线性移动更稳定更精确,因此,本实用新型具有位置调节能力而通用性提升。

8.进一步的方案是,自动打记号装置还包括第三连接件和第二螺栓;第三连接件上设置沿z轴方向延伸且沿x轴方向贯通的第三长型槽,第三连接件与第二连接件固定连接,气缸上设有第二螺孔,第二螺栓穿过第三长型槽后与第二螺孔配合。

9.由上可见,此设置下,打记号装置还具有了在高度方向上的位置调节能力。

10.进一步的方案是,滑块在x轴方向上的相对两侧均设有第一表面,侧壁具有沿x轴方向朝向滑槽的第二表面;第一表面与第二表面均为平面,第一表面与第二表面配合。

11.由上可见,此设置下能进一步保证滑块与滑槽之间的紧密配合,进一步保证气缸线性移动的稳定性和准确度。

12.进一步的方案是,活塞杆的末端设有插孔,打点件的一端可拆卸地插装在插孔内。

13.由上可见,此设置下,可根据不同形式记号的需求而更换不同的打点件,进一步提升装置的通用性。

14.进一步的方案是,打点件的延伸末端为打点部,打点部具有尖凸点。

15.进一步的方案是,第一连接件上还设置有支撑柱,支撑柱沿x轴方向连接在两个侧壁之间;第一连接件上设置有连接孔,连接孔沿x轴方向依次贯穿第一道侧壁、支撑柱和第二道侧壁。

16.由上可见,由于自动打记号装置需要通过第一连接件的侧壁固定连接到检测设备的底座,支撑柱的设置能提升第一连接件的强度,且连接孔设置在支撑柱处即开孔在加强处,因而能进一步保证装配强度。

17.进一步的方案是,在z轴方向上,侧壁具有靠近顶壁的近部和远离顶壁的远部;滑槽形成于两个近部之间,支撑柱连接在两个远部之间。

18.进一步的方案是,多个支撑柱沿y轴方向有间隔地设置。

19.由上可见,侧壁上,远部相对于近部具有更大的弯曲形变能力,因此,支撑柱支撑在远部之间,保证支撑柱在不影响滑槽与滑块配合的前提下,进一步保证第一连接件的结构稳定性。

20.本实用新型第二目的提供的气密检测设备包括底座、设置在底座上的检测装置、定位装置和自动打记号装置,相对设置的检测装置和定位装置之间形成工件放置位,自动打记号装置朝向工件放置位设置;自动打记号装置采用上述的自动打记号装置;气密检测设备还包括第三螺栓,底座上设有第三螺孔,第三螺栓穿过连接孔后与第三螺孔配合。

附图说明

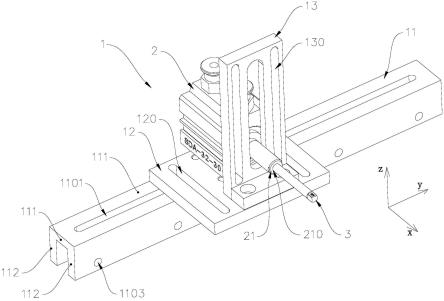

21.图1为本实用新型气密检测设备实施例的示意图。

22.图2为本实用新型自动打记号装置实施例第一视角的结构图。

23.图3为本实用新型自动打记号装置实施例第二视角的结构图。

24.图4为本实用新型自动打记号装置实施例第三视角的结构图。

具体实施方式

25.参见图1至图4,各附图建立了统一的空间直角坐标系。

26.参见图1,气密检测设备包括底座91、设置在底座91上的检测装置92、定位装置93和自动打记号装置1。在y轴方向上相对设置的检测装置92和定位装置93之间形成工件放置位900,自动打记号装置1沿x轴方向朝向工件放置位900设置。

27.参见图2至图4,自动打记号装置1主要包括气缸2、打点件3、第一连接件11、第二连接件12、第二连接件13和滑块14,另外还包括用于将上述多个部件进行连接的第一螺栓、第

二螺栓和第三螺栓(图中未示出)。其中,气缸2包括活塞杆21,活塞杆21的末端设有插孔210,打点件3的一端可拆卸地插装在插孔210内。打点件3的延伸末端为打点部31,打点部31具有尖凸点311,尖凸点311沿x轴方向指向工件放置位900。

28.第一连接件11为沿y轴方向延伸的部件,且第一连接件11作为自动打记号装置1上与底座91进行连接的部件。第一连接件11包括弯折相连的一道顶壁111、两道侧壁112和多个连接柱113,顶壁111和侧壁112均沿y轴方向延伸,两道侧壁112从顶壁111的在x轴方向上的相对两侧的边缘沿z轴负向伸出。

29.如图4所示,在y轴方向的投影上,依次垂直相连的第一道侧壁112、顶壁111和第二道侧壁112的轮廓呈门形,在z轴方向上,侧壁112具有靠近顶壁111的近部112a和远离顶壁111的远部112b,两个近部112a之间形成了滑槽1102,而多个支撑柱113则均连接在两个远部112b之间,且多个支撑柱113沿y轴方向有间隔地设置。由于自动打记号装置1需要通过第一连接件11的侧壁112固定连接到检测设备的底座91,支撑柱113的设置能提升第一连接件11的强度,且连接孔1103设置在支撑柱113处即开孔在加强处,因而能进一步保证装配强度。侧壁112上,远部112b相对于近部112a具有更大的弯曲形变能力,因此,支撑柱113支撑在远部112b之间,保证支撑柱113在不影响滑槽1102与滑块14配合的前提下,进一步保证第一连接件11的结构稳定性。

30.参见图2,第一连接件11上在每个支撑柱113所在处均设置有一个连接孔1103,连接孔1103沿x轴方向依次贯穿第一道侧壁112、支撑柱113和第二道侧壁112。底座91上设有第三螺孔,将自动打记号装置安装到底座91时,多个第三螺栓(图中未示出)穿过连接孔1103后与第三螺孔配合即可。

31.顶壁111上形成沿y轴方向延伸且沿z轴方向贯通的第一长型槽1101,第一长型槽1101与滑槽1102沿z轴方向连通。第二连接件12为板块件,第二连接件12上的相对两侧上各设有一道沿x轴方向延伸且沿z轴方向贯通的第二长型槽120。滑块14上设有第一螺孔140,且滑块14设置在滑槽1102内,第一螺栓(图中未示出)依次穿过第二长型槽120和第一长型槽1101后与第一螺孔140配合。

32.通过设置具有第一长型槽1101的第一连接件11和具有第二长型槽120的第二连接件12,第一螺栓(图中未示出)同时不同延伸方向的两个长型槽并与滑块14锁紧。当需要调整打点位置时,只需稍微松开第一螺栓(图中未示出),即可在x轴方向和y轴方向上进行位置调节,且调节过程中,在滑块14与两侧侧壁112之间配合下,气缸2的线性移动更稳定更精确。另外,如图4所示,滑块14在x轴方向上的相对两侧均设有第一表面,侧壁112具有沿x轴方向朝向滑槽1102的第二表面;第一表面与第二表面均为平面,第一表面与第二表面配合。此设置下能进一步保证滑块14与滑槽1102之间的紧密配合,进一步保证第二连接件12线性移动的稳定性和准确度。

33.第三连接件13为固定竖立在第二连接件12上的板块件,第三连接件13上设有沿z轴方向延伸且沿x轴方向贯通的第三长型槽130。气缸2的主体22上设有沿矩形阵列布置的四个第二螺孔(图中未示出),四根第二螺栓(图中未示出)穿过第三长型槽130后与四个第二螺孔配合。同理地,只需要稍微拧松第二螺栓即可调整气缸2的高度。

34.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型

的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1