用于电容的组模循环模拟测试工装的制作方法

1.本实用新型涉及电容测试工装技术领域,具体涉及一种用于电容的组模循环模拟测试工装。

背景技术:

2.超级电容器作为一种新型的绿色储能装置,具有传统电解电容器和电池的双重功能。与传统电容器相比,超级电容器具有更大的比电容、更高的能量密度,更长的使用寿命等特点,而与电池相比,超级电容器具有使用寿命长、充放电速度快、功率密度高、工作温度区间宽,维护简单、绿色环保等优点。在能源、军事、混合动力汽车、智能仪表、消费电子等诸多领域具有广泛的应用前景。

3.由于超级电容单体的工作电压较低,通常在3.5v以下,因此通常将多个电容单体串并联构成储能电源模块,以满足储能容量和电压等级的需要。理想超级电容器模块原本应遵循其单体性能,但由于制造技术的限制,各个电容单体性能如容量、内阻等方面存在一定的差异性。在同样电流通过的情况下,电容单体电压变化率,发热功率等指标会表现出差异性。这种差异性一方面表现在,部分电容单体在充电过程中就已经饱和但总电压却未达到截止条件,如果继续充电就会造成某些电容单体因为电压过高被击穿,内部电解质也会在高压下发生分解,最终会导致电容性能急剧下降和寿命缩减甚至爆炸,严重妨碍大规模储能领域的开发和应用。

4.因此,在形成模组之前,需要筛选出性能差异可控制在一定范围的配组单体,以形成高质量的模组,在对电容器进行筛选的过程中需要设计一种组模循环模拟测试工装,用于对电容器的筛选起到辅助作用。

技术实现要素:

5.本实用新型意在提供用于电容的组模循环模拟测试工装,以起到对电容进行辅助测试和筛选作用。

6.为达到上述目的,本实用新型采用如下技术方案:用于电容的组模循环模拟测试工装,包括测试柜,所述测试柜上设置有测试单元,所述测试单元包括正极测试端和负极测试端,所述正极测试端与负极测试端竖向正对设置。

7.本方案的原理及优点是:实际应用时,将电容器放置在正极测试端和负极测试端之间,使用超级电容器额定工作电流和额定电压对串联的超级电容器单体进行循环充放电测试,本方案中的测试工装结构简单,操作方便,能够对筛选电容器起到辅助的作用,实用性强。本方案的测试工装同样也适用于对电池进行辅助测试和筛选。

8.在组模循环测试工装上模拟测试时,可剔除某个(些)压差偏大的单体,避免所挑选组成的超级电容模组出现焊接后压差偏大影响后期使用寿命的风险。

9.优选的,作为一种改进,所述正极测试端包括正极定位块和正极探针,所述正极定位块与测试柜连接,所述正极探针位于正极定位块上;所述负极测试端包括负极绝缘块、负

极定位块和负极探针,所述负极定位块与测试柜连接,所述负极探针和所述负极绝缘块均位于负极定位块上。

10.本方案中正极定位块和负极定位块用于与测试柜连接,而正极定位块上的正极探针和负极定位块上的负极探针用于与电容器电连接,便于进行充放电测试,从而便于筛选。

11.优选的,作为一种改进,所述测试柜上开设有竖向设置的正极定位块导轨和负极定位块导轨,所述正极定位块能够在正极定位块导轨上滑动,所述负极定位块能够在负极定位块导轨上滑动,所述测试柜上还设有限制正极定位块和负极定位块滑动的正极限位件和负极限位件。

12.本方案能够针对不同尺寸的超级电容单体使用,通过使正极定位块、负极定位块分别与正极定位块导轨和负极定位块导轨滑动而调节正极测试端和负极测试端之间的距离,从而来适应不同尺寸的超级电容单体,而正极限位件和负极限位件的设置能够对调节好位置的正极定位块和负极定位块进行限位固定。

13.优选的,作为一种改进,所述正极限位件为正极测试端固定板,所述正极测试端固定板与正极定位块分别位于测试柜的两侧,且正极测试端固定板与正极定位块可拆卸连接;所述负极限位件为负极测试端固定板,所述负极测试端固定板与正极定位块分别位于测试柜的两侧,且负极测试端固定板与负极定位块可拆卸连接。

14.本方案的正极测试端固定板和正极定位块以及负极测试端固定板和负极定位块之间可拆卸连接,这样当需要调节正极定位块和负极定位块的位置时,通过将正极测试端固定板和负极测试端固定板进行拆卸即可进行调整,当调整好正极定位块和负极定位块的位置后,再使正极测试端固定板与正极定位块连接,负极测试端固定板与负极定位块连接即可,本方案中的正极测试端固定板和正极定位块以及负极测试端固定板和负极定位块之间的连接关系和位置关系拆装方便,便于调节正极定位块和负极定位块的位置。

15.优选的,作为一种改进,所述测试柜上均开设有正极过线孔和负极过线孔。

16.本方案中便于将电容器电极引出线汇总至本测试工装上,方便更改电容、测试柜的连接方式(串联、并联或分体),而且利于电容器与超级电容测试柜连接,且能够起到收纳整理的作用,使整个测试工装更加的简洁。

17.优选的,作为一种改进,所述测试单元设有多个,多个测试单元呈矩形阵列分布。

18.本方案能够同时对多个电容器进行测试操作,能够有效的提高测试效率,另外,采用矩形阵列设计,针对在一个工装工位允可数量范围内的可直接装上超容单体测试;而对于超过工装工位数量的超级电容单体需要串联测试时,可将多个该规格的测试工装串联起来使用,达到测试需求。

19.优选的,作为一种改进,所述测试柜的背面设置有多条横竖交叉设置的加强筋。

20.本方案中在测试柜的背面采用横竖的多条加强筋设计,能够增强测试工装的强度,消除因钣金件强度不够导致夹持超级电容单体的变形,以致测试时因探针与超级电容单体极柱接触不良所致的发热,影响超级电容单体的测试性能。

21.优选的,作为一种改进,所述正极探针和负极探针端部的面积均大于电容正极引出端和电容负极引出端的面积。

22.本方案中正极探针和负极探针的面积大于超级电容器正负极引出端子面积,这样能够增大过流能力,减小接触电阻。

23.优选的,作为一种改进,所述正极探针和负极探针均为大电流探针,实际工作电流大于等于电容和/或电池的额定电流。

24.本方案中采用的探针,其工作电流大于电容和电池的额定电流,避免了电容和/或电池在额定电流下测试时,因探针过电流能力不足导致的电容和/或电池发热,从而引起的测试结果不准确乃至加速电容和/或电池老化衰减的问题。

25.优选的,作为一种改进,所述正极探针和负极探针均通过大电流导线实现每个测试工位的串联和/或并联,大电流导线的额定电流要大于等于正极探针和负极探针的额定工作电流。

26.本方案中采用的大电流导线,其额定电流大于探针的额定电流,避免了电容和/或电池在额定电流下测试时,因导线过电流能力不足导致的电容和/或电池发热,从而引起的测试结果不准确乃至加速电容和/或电池老化衰减的问题。

附图说明

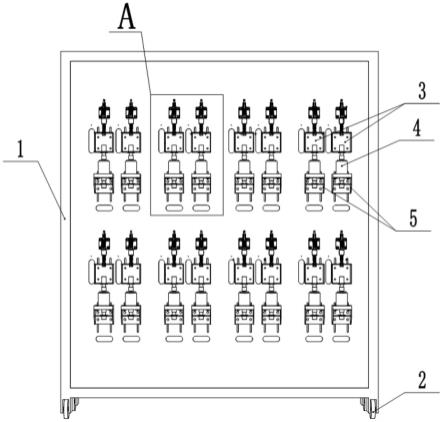

27.图1为本实用新型用于电容的组模循环模拟测试工装实施例的主视图。

28.图2为本实用新型用于电容的组模循环模拟测试工装实施例的后视图。

29.图3为图1中a处的局部放大图。

具体实施方式

30.下面通过具体实施方式进一步详细说明:

31.说明书附图中的附图标记包括:测试柜1、万向轮2、正极测试端3、被测元件4、负极测试端5、正极测试端固定板6、负极测试端固定板7、加强筋8、快速夹301、正极定位块302、正极定位块导轨303、正极探针304、正极过线孔305、负极绝缘块501、负极定位块502、负极定位块导轨503、负极探针504、负极过线孔505。

32.实施例基本如附图1所示:用于电容的组模循环模拟测试工装,包括测试柜1,测试柜1为矩形状的柜体,本实施例中在测试柜1的底部且位于其四角处均安装有万向轮2,万向轮2的设置便于移动整个测试柜1,且移动测试柜1时更加的省力。

33.测试柜1上设置有测试单元,本实施例中的测试单元设置有多组,本实施例以设置八组测试单元为例进行说明,八组测试单元呈矩形阵列分布,每一组测试单元的数量为两个,即两个测试单元为一组,这样使得本实施例中的测试工装可以同时接入16个电容单体,当需要同时测试多于16个电容单体时,可使用多个本实施例中的测试工装进行连接使用。

34.本实施例中的测试单元均包括正极测试端3和负极测试端5,正极测试端3与负极测试端5竖向正对设置,被测元件4(电容器)位于正极测试端3与负极测试端5之间。

35.如图2所示,本实施例中正极测试端3包括正极定位块302和正极探针304,正极定位块302与测试柜1连接,正极探针304位于正极定位块302上;负极测试端包括负极绝缘块501、负极定位块502和负极探针504,负极定位块502与测试柜1连接,负极探针504和负极绝缘块501均位于负极定位块502上,具体的:测试柜1上开设有竖向设置的正极定位块导轨303和负极定位块导轨503,本实施例中每一组测试单元中均设置有正极定位块导轨303和负极定位块导轨503。

36.本实施例中正极探针304和负极探针504均为大电流探针,实际工作电流大于等于

电容和/或电池的额定电流。且正极探针304和负极探针504均通过大电流导线实现每个测试工位的串联和/或并联,大电流导线的额定电流要大于等于正极探针304和负极探针504的额定工作电流。

37.正极定位块302均能够在正极定位块导轨303上竖向滑动,负极定位块502均能够在负极定位块导轨503上竖向滑动,测试柜1上还设有限制正极定位块302和负极定位块502滑动的正极限位件和负极限位件。

38.结合图3所示,本实施例中正极限位件为正极测试端固定板6,正极测试端固定板6与正极定位块302分别位于测试柜1的两侧,且正极测试端固定板6与正极定位块302可拆卸连接;负极限位件为负极测试端固定板7,负极测试端固定板7与正极定位块302分别位于测试柜1的两侧,且负极测试端固定板7与负极定位块502可拆卸连接,本实施例中正极测试端固定板6和负极测试端固定板7位于测试柜1的背面,正极定位块302和负极定位块502位于测试柜1的正面,正极测试端固定板6与正极定位块302之间通过螺栓实现可拆卸式连接,负极测试端固定板7与负极定位块502之间也通过螺栓实现可拆卸式连接。

39.本方案中由于设置有正极定位块导轨303和负极定位块导轨503,因此能够调节负极定位块502和正极定位块302之间的距离,从而能够适应不同尺寸的电容器。

40.如图2所示,本实施例中测试柜1上开设有正极过线孔305和负极过线孔505,正极过线孔305均位于正极定位块302的左侧,负极过线孔505均位于负极定位块502的下方。

41.正极测试端上均连接有快速夹301,本实施例中的快速夹301采用市面上型号为ch-304-em的快速夹301,快速夹301均与正极定位块302连接。

42.本实施例中正极探针304和负极探针504端部的面积均大于电容正极引出端和电容负极引出端的面积,这样的设置能够增大过流能力,减小接触电阻。

43.如图3所示,测试柜1的背面设置有多条横竖交叉设置的加强筋8,加强筋8的设置增强了整个测试工装的强度。

44.具体实施过程如下:本实施例中的测试工装采用矩形柜式结构,且多个测试单元呈矩形阵列分布,针对在一个测试工装允许数量的测试单元范围内可直接装上超级电容单体进行测试,使电容器位于正极测试端3和负极测试端5之间,并使电容器的正负极引出端与正极探针304和负极探针504接触。对于超过测试工装中测试单元数量的超级电容单体需要串联测试时,可将多个该规格的测试工装串联起来使用,达到测试需求。

45.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1