一种基于压力波的全自动界面检测装置的制作方法

1.本实用新型涉及一种基于压力波的全自动界面检测装置,属油气储集检测设备技术领域。

背景技术:

2.盐岩具有良好的密封性、低渗透性和损伤自愈合性,使得深部地下盐矿成为世界各国地下储存的一种主要介质。由于盐矿地下开采后形成的地下空间,能够保持较长时间的稳定,这些地下空间能够为不溶解于盐的物质提供储存和处置场所,一般的盐穴储气库从建成到投产运行需要经历注气排卤阶段,气卤界面检测与控制是注气排卤的关键技术。

3.现有界面检测装置多存在结构复杂,各元件部件连接关系繁琐,从而导致工作人员操作麻烦,影响测量响应度,同时复杂的部件连接关系使得测量精确度受限制,难以满足实际作业要求,且因其结构复杂很难进行连续的检测作业,检测作业效率低,因此有必要对其进行改进。

技术实现要素:

4.本实用新型的目的在于,提供一种结构简单、使用方便,有效提高检测效率,以解决现有界面检测装置存在的操作麻烦,各元件部件连接关系繁琐,成本高,测量精确度受限制和测量响应度和效率低问题的基于压力波的全自动界面检测装置。

5.本实用新型是通过如下的技术方案来实现上述目的的:

6.一种基于压力波的全自动界面检测装置,它由箱体、支撑架、储气组件、电磁阀、检测组件和连接头构成,箱体正面铰接有门板,其特征在于:箱体背面固装有储气组件,储气组件通过电磁阀装有检测组件,检测组件上通过安装板与箱体连接,所述检测组件底端装有连接头。

7.所述的储气组件由储气筒、固定扣、压力传感器、进气电磁阀和排气电磁阀构成,储气筒一端设置有排气口,排气口上螺纹安装有排气电磁阀,储气筒外侧上卡装有固定扣,固定扣通过螺栓与箱体固定连接,固定扣下方一侧的储气筒上设置有进气口,进气口上螺纹安装有进气电磁阀,固定扣下方另一侧的储气筒上设置有气压检测口,气压检测口上螺纹安装有压力传感器,储气筒另一端设置有放气口,放气口与电磁阀螺纹连接,所述排气口、进气口、气压检测口和放气口分别与储气筒内腔连通。

8.所述的固定扣截面呈“ω”状。

9.所述的检测组件由检测座、压力波传感器和温压传感器构成,检测座内部设置有检测腔,检测座一端设置有上连接口,检测座另一端设置有下连接口,检测座一侧分别设置有第一安装孔和第二安装孔,第一安装孔和第二安装孔上分别安装有压力波传感器和温压传感器,所述上连接口、下连接口、第一安装孔和第二安装孔分别与检测腔连通。

10.所述的下连接口的截面呈“回”字形,下连接口一侧的检测座上均布设置有螺栓孔。

11.所述的安装板截面呈“7”形,与检测组件的下连接口对应的安装板上开设有卡槽,卡槽与下连接口配合卡接,卡槽外侧的安装板上与螺栓孔对应设置有连接孔。

12.所述的储气组件、电磁阀、检测组件和连接头的外侧套装有保护壳,保护壳通过螺栓与箱体连接。

13.所述的箱体两侧对称固装有提把,箱体底端通过螺栓固定安装有支撑架。

14.本实用新型与现有技术相比的有益效果在于:

15.该基于压力波的全自动界面检测装置通过储气组件、电磁阀、检测组件和连接头相互配合,部件连接结构简单,工作人员操作简单有效减少人工劳动量,通过向储气组件中储气筒内注入惰性气体,利用电磁阀控制释放储气筒内压缩气体,从而在储气库内产生压力波通过压力波传感器对储气库气液界面进行检测,有效保证实验的安全性,同时该结构简单有效提高了检测的测量精确度,通过通过温压传感器还能对井口温度和压力进行测量,进一步保证测量过程的安全性。解决了现有界面检测装置存在的操作麻烦,各元件部件连接关系繁琐,成本高,测量精确度受限制和测量响应度和效率低的问题。

附图说明

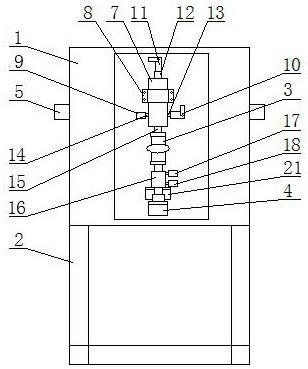

16.图1为本实用新型的结构示意图;

17.图2为图1的侧视结构示意图;

18.图3为本实用新型中储气筒的剖视结构示意图;

19.图4为本实用新型中检测座的立体结构示意图;

20.图5为本实用新型中安装板的立体结构示意图。

21.图中:1、箱体;2、支撑架;3、电磁阀;4、连接头;5、提把;6、门板;7、储气筒;8、固定扣;9、压力传感器;10、进气电磁阀;11、排气电磁阀;12、排气口;13、进气口;14、气压检测口;15、放气口;16、检测座;17、压力波传感器;18、温压传感器;19、上连接口;20、下连接口;21、安装板;22、螺栓孔;23、卡槽;24、连接孔;25、第一安装孔;26、第二安装孔;27、保护壳。

具体实施方式

22.如附图1-5所示

23.该基于压力波的全自动界面检测装置由箱体1、支撑架2、储气组件、电磁阀3、检测组件和连接头4构成,箱体1的两侧通过螺栓对称固定安装有提把5,设置提把5方便工作人员对其进行搬移,箱体1底端通过螺栓固定安装有支撑架2,支撑架2对箱体1形成支撑,使箱体1抬高于地面,以方便工作人员后序进行接管作业。

24.箱体1正面铰接有门板6,箱体1背面装有储气组件,储气组件由储气筒7、固定扣8、压力传感器9、进气电磁阀10和排气电磁阀11构成,储气筒7呈圆筒状,储气筒7一端设置有排气口12,排气口12上螺纹安装有排气电磁阀11,储气筒7外侧上卡装有固定扣8,固定扣8截面呈“ω”状固定扣8通过螺栓与箱体1固定连接,由此通过固定扣8将储气筒7卡装在箱体1背面上。

25.固定扣8下方一侧的储气筒7上设置有进气口13,进气口13上螺纹安装有进气电磁阀10,进气电磁阀10外接有空气压缩机,固定扣8下方另一侧的储气筒7上设置有气压检测口14,气压检测口14上螺纹安装有压力传感器9(型号为kyb18g10m1p1c3-i),压力传感器9

用于检测储气筒7内腔的压力,保证后序检测作业的正常进行,储气筒7另一端设置有放气口15,放气口15与电磁阀3螺纹连接,排气口12、进气口13、气压检测口14和放气口15分别与储气筒7内腔连通。

26.储气组件的储气筒7通过电磁阀3装有检测组件,检测组件由检测座16、压力波传感器17和温压传感器18构成,检测座16为矩形体,检测座16内部设置有检测腔,检测座16一端设置有上连接口19,上连接口19与检测座16的检测腔连通,上连接口19与电磁阀3的一端螺纹连接,使用时,由此电磁阀3能控制上连接口19与储气筒7的放气口15之间气体的连通或断开,有效保证储气筒7内的气体顺利的进入至检测座16的检测腔内。

27.检测座16另一端设置有下连接口20,下连接口20与检测座16的检测腔连通,下连接口20的截面呈“回”字形,下连接口20一侧的检测座16上均布设置有螺栓孔22,安装板21截面呈“7”形,与检测组件的下连接口20对应的安装板21上开设有卡槽23,卡槽23与下连接口20配合卡接目的是:对检测座16形成径向限位,防止检测座16在后序使用时发生转动,卡槽23外侧的安装板21上与螺栓孔22对应设置有连接孔24,检测座16的螺栓孔22通过与安装板21连接孔24插装锁紧螺栓从而固定安装在箱体1背面上。

28.检测座16一侧分别设置有第一安装孔25和第二安装孔26,第一安装孔25和第二安装孔26分别与检测座16的检测腔连通,第一安装孔25和第二安装孔26上分别安装有压力波传感器17(型号为sn5761206)和温压传感器18(型号为kyb18g+t),压力波传感器17和温压传感器18分别检测检测座16内腔的压力波、温度和压力,以便后序进行界面检测。

29.检测组件的检测座16底端螺纹安装有连接头4,连接头4用于连接井口套管。

30.储气组件、电磁阀3、检测组件和连接头4的外侧套装有保护壳27,保护壳27通过螺栓与箱体1连接,使用时保护壳27能对储气组件、电磁阀3、检测组件和连接头4形成保护。

31.该基于压力波的全自动界面检测装置的箱体1内设置有程控器(型号为西门子plcs8-600), 程控器分别与电池阀、进气电磁阀10、排气电磁阀11、压力波传感器17、温压传感器18、压力传感器9和空气压缩机电连接,程控器依次有序的控制电池阀、进气电磁阀10、排气电磁阀11、压力波传感器17、温压传感器18、压力传感器9和空气压缩机发生动作,程控器内还烧录有压力波界面检测软件,实现对储气库或油气井的气液或油水界面检测,该装置的电池阀不但可通过程序控制,也可手动操作实现检测,还能设定时间间隔在无人值守状态下自动进行检测,对需要连续测量气液界面或油水界面变化的场所进行实时测量,并将结果自动保存,同时该检测仪可通过云平台、pc机或移动终端实时远程查看现场测试数据、以及设备运行状态,并可对设备进行远程操控。

32.该基于压力波的全自动界面检测装置使用时,首先将该装置通过提把5运送至储气库的井口套管处,然后将井口套管与连接头4连通,将现场使用的空气压缩机与该装置的进气电磁阀10连通,该装置连接完成后,程控器控制进气电磁阀10开启,空气压缩机将惰性气体通过进气口13注入至储气筒7内腔,压力传感器9检测到储气筒7内的气压达到设定安全值信号后,压力传感器9将该信号传递给程控器,程控器控制进气电磁阀10关闭,同时关闭空气压缩机,停止向储气筒7内注入惰性气体。

33.当需要进行界面检测时,程控器控制电池阀开启,电池阀开启后储气筒7内腔的惰性气体瞬间充入至检测座16的检测腔,经过连接头4进入至储气库内部,此时储气库内部产生一个压力波反馈至检测腔内,通过压力波传感器17检测到压力波的信号,压力波传感器

17将该信号传递给程控器,程控器计算出测量值,由此完成整个测量作业。

34.当压力传感器9检测到储气筒7内腔气压不足的信号后,压力传感器9将该信号传递给程控器,通过程控器控制空气压缩机对储气筒7内腔补充惰性气体,由此方便进行连续的测量,当压力传感器9检测到储气筒7内腔压力过大的信号后,将该信号传递给程控器,通过程控器控制排气电磁阀11开启,从而将储气筒7内腔的气体向外界排出。

35.该基于压力波的全自动界面检测装置通过储气组件、电磁阀3、检测组件和连接头4相互配合,部件连接结构简单,解决了现有界面检测装置存在的操作麻烦,各元件部件连接关系繁琐,成本高,测量精确度受限制和测量响应度和效率低的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1