一种齿轮标识线测量装置的制作方法

1.本实用新型涉及齿轮检测技术领域,特别涉及一种齿轮标识线测量装置。

背景技术:

2.为了便于齿轮装配,通常在齿轮上设置装配标识线,现有的检测方式是把加工后的齿轮统一放在投影仪上检测,但投影仪的检测速度慢,且不能及时发现加工尺寸超差的问题,即不能预防加工的批量事故,如把投影仪放在生产线上检测也不方便,且加工环境也影响投影仪的检测准确性。

技术实现要素:

3.本实用新型要解决的技术问题是提供了一种在生产线上能快速、准确检测齿轮标识线的齿轮标识线测量装置。

4.本实用新型的技术方案如下:

5.一种齿轮标识线测量装置,包括芯轴,所述芯轴的一端设有一段适配于齿轮的第一齿槽,在所述第一齿槽的一侧对应芯轴上的位置处可拆式设有凸块,该芯轴的另一端设有设有连接杆,在所述连接杆上弹性设有套设在芯轴上定位块,在所述定位块上的一侧设有第一标识槽,另一侧对应凸块的位置处设有第二标识槽;在该定位块的中部设有定位孔,在所述定位孔孔壁的一侧对应第二标识槽的位置处设有让位槽。

6.采用上述结构,齿轮上设有装配线和标识线,先把芯轴插入齿轮的中部齿孔中,且凸块对准伸入齿轮齿孔中的缺口位置中,第一齿槽与齿孔中的齿槽相互啮合,能检测齿加工质量并保证芯轴与齿轮的同心度,再手动把定位块下压,并使定位块的下端面与齿轮上端面的对应位置贴合,此时,第二标识槽对准了齿轮上的装配线位置,以此为基准,观察齿轮的标识线是否在第一标识槽槽宽的范围内,能迅速判断齿轮加工的质量,以便在生产线上能随时检测并及时发现加工问题,避免出现批量的加工事故,检测完后,松开定位块,在弹性力作用下,定位块自动上移,从齿轮上拔出芯轴即可;如齿轮的齿孔中没有缺口的设置,则先取下凸块,下压定位块一段距离,在判断了第二标识槽对准装配线位置的前提下,再把芯轴插入齿轮的中部齿孔中,接着再下压定位块贴合齿轮定位,快速检测齿轮的标识线是否在第一标识槽槽宽的范围内,结构简单,操作便捷,使用灵活。

7.为了简化结构,作为优选,在所述芯轴的一端绕设有第一齿槽,在该芯轴上对应第一齿槽一侧的位置处设有凹槽,在所述凹槽内插设有凸块,所述凸块的外侧壁冒出芯轴的外侧壁。

8.为了适配齿孔的形状,避免检测干涉,作为优选,所述凸块冒出端的外侧壁呈圆弧形结构。

9.为了便于便于拆装凸块,作为优选,所述凸块的宽度尺寸与凹槽的槽宽尺寸相适配。

10.为了便于限位定位块,保证检测准确性,作为优选,在所述定位块的中部设有定位

孔,该定位孔的孔壁上绕设有与第一齿槽相适配的第二齿槽,所述第二齿槽与第一齿槽相互啮合以使定位块套设在芯轴上;在所述定位孔孔壁的一侧对应第二标识槽的位置处设有让位槽。

11.为了避免移动的干涉,作为优选,所述让位槽的结构与凸块冒出位置的结构相适配。

12.为了简化结构便于使用,作为优选,在所述芯轴的一侧设有固定孔,在该固定孔内穿设有连接杆,在所述连接杆的两端各挂接有一个向下伸出的拉簧,两个所述拉簧的下端均与定位块上端面的对应位置连接固定。

13.为了便于辨识对应的检测位置,作为优选,在所述定位块的下端沿圆周方向绕设有延伸段,在所述延伸段上的一侧设有第一标识槽,该延伸段对应凸块的位置处设有第二标识槽,在该定位块的上端面对应第二标识槽的位置处设有基准线。

14.为了便于判断第二标识槽与装配线的相对位置,作为优选,所述基准线与第二标识槽的中心线在同一直线上,且基准线的宽度与第二标识槽的宽度相同。

15.为了适配齿轮标识线的检测位置,作为优选,所述第一标识槽与第二标识槽的中心线夹角为73

°

。

16.有益效果:本实用新型设置芯轴检测齿孔加工质量,并结合定位块上第二标识槽的定位基准,能在第一标识槽位置快速检测齿轮标识线位置的准确性,由此判断齿轮加工的质量,结构简单紧凑,使用灵活。

附图说明

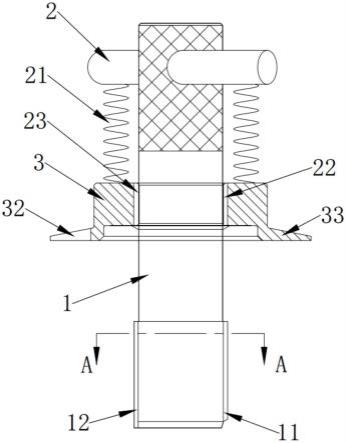

17.图1为本实用新型的结构示意图。

18.图2为图1中的a-a向视图。

19.图3为定位块的结构示意图。

20.图4为图3的俯视图。

21.图5为本实用新型的使用状态图。

22.图6为图5中的b-b向视图。

具体实施方式

23.下面结合附图对本实用新型作进一步说明。

24.由图1、图2、图3、图4、图5和图6所示,本实用新型包括芯轴1,所述芯轴1的一端设有一段适配于齿轮的第一齿槽11,在所述芯轴1的一端绕设有第一齿槽11,在该芯轴1上对应第一齿槽11一侧的位置处设有凹槽,在所述凹槽内插设有凸块12,所述凸块12的外侧壁冒出芯轴1的外侧壁;所述凸块12冒出端的外侧壁呈圆弧形结构,所述凸块12的宽度尺寸与凹槽的槽宽尺寸相适配。

25.所述芯轴1穿设过定位孔,在所述定位孔的孔壁上绕设有与第一齿槽11相适配的第二齿槽22,所述第二齿槽22与第一齿槽11相互啮合定位。

26.在所述芯轴1的另一端设有固定孔,在该固定孔内穿设有连接杆2,在所述连接杆2的两端各挂接有一个向下伸出的拉簧21,两个所述拉簧21的下端均与定位块3上端面的对应位置连接固定。在所述定位块3上的一侧设有第一标识槽31,另一侧对应凸块12的位置处

设有第二标识槽32;在该定位块3的中部设有定位孔,在所述定位孔孔壁的一侧对应第二标识槽32的位置处设有让位槽23;所述凸块12的冒出位置伸入让位槽23中,且所述让位槽23的结构与凸块12冒出位置的结构相适配。

27.在所述定位块3的下端沿圆周方向绕设有延伸段33,在所述延伸段33上的一侧设有第一标识槽31,该延伸段33对应凸块12的位置处设有第二标识槽32,在该定位块3的上端面对应第二标识槽32的位置处设有基准线4;所述标识线4与第二标识槽32的中心线在同一直线上,且基准线4的宽度与第二标识槽32的宽度相同。

28.所述第一标识槽31与第二标识槽32的中心线夹角为73

°

。

29.本实用新型的使用方法如下:

30.如图1、图2、图3、图4和图6所示,在所加工的齿轮具有中心孔,中心孔内绕设有内齿,且在齿轮的外侧壁上设有装配线和标识线,在芯轴1上设有一段沿圆周方向设置的与内齿相适配的第一齿槽11,在定位块3的中部设有齿孔,齿孔内沿孔的圆周方向绕设有第二齿槽22,第二齿槽22与第一齿槽11相适配,即第二齿槽22与齿轮的内齿规格相同。

31.使用时,由图1、图5和图6所示,如所加工齿轮的内齿位置设有缺口,先把芯轴1插入齿轮的中心孔中,且凸块12对准伸入内齿位置的缺口位置中,第一齿槽11与内齿的齿槽相互啮合,能检测齿加工质量并保证芯轴1与齿轮的同心度,再手动把定位块3下压,第二齿槽22与第一齿槽11啮合套接,并使定位块3的下端面与齿轮上端面的对应位置贴合,此时,第二标识槽32以及基准线4均对准了齿轮上的装配线位置,以此为基准,观察齿轮的标识线是否在第一标识槽31槽宽的范围内,能迅速判断齿轮加工的质量,以便在生产线上能随时检测并及时发现加工问题,避免出现批量的加工事故,检测完后,松开定位块3,在拉簧21的弹性力作用下,定位块3自动上移,从齿轮上拔出芯轴1即可。

32.另外,如齿轮的内齿没有缺口的设置,是完整的内齿圈设置,则先取下凸块12,凹槽位置朝向装配线的位置,再下压定位块3一段距离,在判断了第二标识槽32对准装配线位置的前提下,再把芯轴1插入齿轮的中心孔中,接着再下压定位块3,第二齿槽22与第一齿槽11啮合套接,使定位块3的下端面与齿轮上端面的对应位置贴合,此时,第二标识槽32以及基准线4均对准了齿轮上的装配线位置,也能快速检测齿轮的标识线是否在第一标识槽31槽宽的范围内,操作便捷,使用灵活。

33.在上述操作中,需要说明的是,由于没有了凸块12的定位,为了避免加工误差和检测部件配合的误差导致检测准确性下降,由于第二标识槽32对准了齿轮上的装配线位置,而基准线4的宽度与第二标识槽32的宽度相同,即,需要第二标识槽32的槽宽完全对准基准线4的线宽时(不能错位摆置),检测的基准位才满足要求,这时,标识线在第一标识槽31内即为合格,如在第一标识槽31内有偏移即为不合格;此外,也能结合加工误差,第一标识槽31按误差要求设置一定的槽宽,标识线在水平投影方向未冒出第一标识槽31的范围内即表示加工合格,其它设置形式应满足具体的生产要求,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1