一种环状零件斜边检验装置的制作方法

1.本实用新型涉及快换装置领域,尤其涉及到一种环状零件斜边检验装置。

背景技术:

2.在工业机器人应用中,快换装置被广泛应用到制造业上,实现了机器人的“一机多用”,大幅度的提高了生产效率。现市场上的快换装置多采用主盘气缸推动活塞,活塞推动钢珠,钢珠与工具盘斜面或凹槽配合进行锁紧,锁紧后还要保证活塞相对于钢球的位置;生产工具盘斜面或凹槽时,操作人员无法快速、准确对斜面或凹坑的位置,即钢环与钢球配合锁紧点位置,进行尺寸检测,导致产品尺寸的不稳定或者检测周期长。

3.因此,我们有必要设计一种快速测量斜边或凹槽位置的检测工装,以克服上述缺陷。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供了一种环状零件斜边检验装置,本实用新型是通过以下技术方案实现的:

5.一种环状零件斜边检验装置,包括:工装底板、钢球安装板和工装上板,所述钢球安装板固定设置在所述工装底板的上表面,所述工装上板固定设置在所述钢球安装板的上表面,所述钢球安装板的侧面上均匀设置若干弧面形的第一缺口,且每个所述第一缺口内都设置有一钢球,所述工装上板与每个所述第一缺口对应的位置都设置有第二缺口,且所述第二缺口的中心线与所述第一缺口的中心线重合。

6.上述技术方案中:工装底板用于承载其余的部件;钢球安装板用于对钢球进行限位,使得钢球的位置固定,仅能转动;工装上板用于限制钢球上下移动,避免钢球从第一缺口中落出;第一缺口用于安置钢球;第二缺口的设置使得钢球的上部能位于第二缺口中,从而减小了工装上板的厚度,从而避免钢球无法与需要测试的工具盘接触。

7.本实用新型的进一步设置为:所述工装上板的中部设置有第一测量孔。

8.上述技术方案中:第一测量孔用于增大测量结果的数值,避免测量时由于数值过小而难以测量。

9.本实用新型的进一步设置为:所述钢球安装板的中部设置有第二测量孔,所述第二测量孔的直径与所述第一测量孔的直径一致,且所述第一测量孔与第二测量孔同心。

10.上述技术方案中:第二测量孔用于进一步增大测量结果的数值,从而更加便于使用游标卡尺等测量器具进行测量。

11.本实用新型的进一步设置为:所述第一缺口的弧度大于180度。

12.上述技术方案中:第一缺口的弧度大于180度用于确保钢球不会从第一缺口中落出。

13.本实用新型的进一步设置为:所述第二缺口呈弧面形,且所述第二缺口的直径小于所述第一缺口。

14.上述技术方案中:第二缺口的直径小于第一缺口使得钢珠在竖直方向上被限位。

15.本实用新型的进一步设置为:所述钢球的直径与所述第一缺口的直径一致。

16.上述技术方案中:钢球的直径与第一缺口的直径一致,从而使得钢球与第一缺口的内侧壁接触,使得钢球被限位。

17.本实用新型的进一步设置为:所述钢球的直径大于所述钢球安装板的厚度。

18.上述技术方案中:钢球的直径大于钢球安装板的厚度,从而使得钢球与工装上班的第二缺口的下边沿接触,进一步对钢球限位。

19.本实用新型公开了一种环状零件斜边检验装置,与现有技术相比:

20.1.本实用新型能够通过模拟装配时钢珠与工具盘的接触状况,快速验证工具盘的生产尺寸是否合格,测量便捷,操作简单;

21.2.相较于直接通过轮廓仪测量工具盘内各弧面尺寸验证尺寸合格与否,本实用新型测量速度更快,成本更低。

附图说明

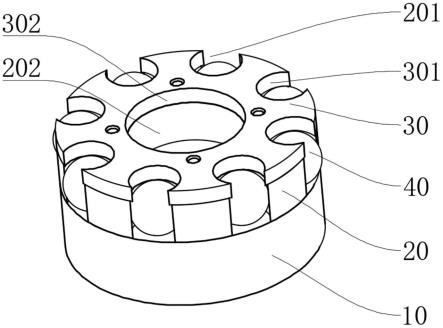

22.图1为本实用新型的立体图;

23.图2为本实用新型的俯视图;

24.图3为本实用新型的a-a辅助面的剖视图;

25.图4为本实用新型的钢球安装板的俯视图;

26.图5为本实用新型的工装底板的俯视图;

27.图6为本实用新型和工具盘装配时的剖面图。

28.图中数字和字母所表示的相应部件名称:10-工装底板;20-钢球安装板;201-第一缺口;202-第二测量孔;30-工装上板;301-第二缺口;302-第一测量孔;40-钢球。

具体实施方式

29.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

30.如图1-6所示,本实用新型提出的一种环状零件斜边检验装置,包括:工装底板10、钢球安装板20和工装上板30,所述钢球安装板20固定设置在所述工装底板10的上表面,所述工装上板30固定设置在所述钢球安装板20的上表面,所述钢球安装板20的侧面上均匀设置若干弧面形的第一缺口201,且每个所述第一缺口201内都设置有一钢球40,所述工装上板30与每个所述第一缺口201对应的位置都设置有第二缺口301,且所述第二缺口301的中心线与所述第一缺口201的中心线重合。其中,工装底板10、钢球安装板20、工装上板30都呈圆柱形,且工装底板10、钢球安装板20、工装上板30的直径一致;工装底板10和钢球安装板20通过螺栓连接;工装上板30与钢球安装板20也通过螺栓连接;所述钢球安装板20上的第一缺口201的数量为八个,每个所述第一缺口201中设置有一个钢球40,对应的,工装上班的上的第二缺口301的数量也为八个。

31.如图1-6所示,本实用新型提出的一种环状零件斜边检验装置:所述工装上板30的中部设置有第一测量孔302。其中,第一测量孔302贯穿工装上板30,且第一测量孔302的直

径依照需要测量的工具盘上的中心孔而设置。

32.如图1-6所示,本实用新型提出的一种环状零件斜边检验装置:所述钢球安装板20的中部设置有第二测量孔202,所述第二测量孔202的直径与所述第一测量孔302的直径一致,且所述第一测量孔302与第二测量孔202同心。其中,第二测量孔202的最大深度与所述钢球安装板20的厚度相同。

33.如图1-6所示,本实用新型提出的一种环状零件斜边检验装置:所述第一缺口201的弧度大于180度。其中,优选的,所述第一缺口201的弧度为270度。

34.如图1-6所示,本实用新型提出的一种环状零件斜边检验装置:所述第二缺口301呈弧面形,且所述第二缺口301的直径小于所述第一缺口201。其中,第二缺口301的弧度与第一缺口201的弧度一致,优选的,为第二缺口301的弧度为270度。

35.如图1-6所示,本实用新型提出的一种环状零件斜边检验装置:所述钢球40的直径与所述第一缺口201的直径一致。

36.如图1-6所示,本实用新型提出的一种环状零件斜边检验装置:所述钢球40的直径大于所述钢球安装板20的厚度。其中,钢球40的直径小于所述钢球安装板与工装上板30之和。

37.本实用新型的工作原理为:

38.a)将弧面尺寸达到上差的工具盘覆盖至本实用新型上方,使得钢球与工具盘的弧面接触;

39.b)测量工具盘顶面至第二测量孔底部的尺寸,记为上限;

40.c)将弧面尺寸达到下差的工具盘覆盖至本实用新型上方,使得钢球与工具盘的弧面接触;

41.d)测量工具盘顶面至第二测量孔底部的尺寸,记为下限;

42.e)需要测试的工具盘覆盖至本实用新型上方,使得钢球与工具盘的弧面接触;

43.f)测量工具盘顶面至第二测量孔底部的尺寸,比照该尺寸是否位于上限与下限之间,

44.如果是则产品合格,否则产品不合格。

45.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

46.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1