一种齿轮箱漏油监测装置的制作方法

1.本实用新型涉及漏油监测技术领域,尤其涉及一种齿轮箱漏油监测装置。

背景技术:

2.齿轮箱是风力发电机的重要部件,通常设置在风力发电机的机舱内,风机是依靠输入的机械能,提高气体压力并排送气体的机械,它是一种从动的流体机械,风机是中国对气体压缩和气体输送机械的习惯简称,通常所说的风机包括通风机,鼓风机,风力发电机。

3.目前,齿轮箱的漏油检测主要是例行维护时的人工检测,即依靠检测人员进入到风力发电机的机舱内,通过人工目视判齿轮箱是否漏油以及漏油部位,而人工检测容易错过发现漏油的最佳时机,进而错过最佳的维护时机,泄漏的齿轮箱油进入电气系统可能导致电气系统烧坏,引起安全事故。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在人工监测容易错过发现漏油的最佳时机的缺点,而提出的一种齿轮箱漏油监测装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种齿轮箱漏油监测装置,包括齿轮箱本体,所述齿轮箱本体的两侧壁固定连接有衔接块,所述衔接块的侧壁固定连接有固定板;

7.所述固定板的内部开设有第一槽口,所述第一槽口的底部开设有第二槽口,所述第一槽口与第二槽口内滑动连接有固定结构,所述固定板的底部设置有接油盘,所述接油盘内开设有第三槽口,所述第三槽口内滑动连接有固定结构,所述接油盘的底部螺纹连接有存油罐,所述存油罐的内部设置有液位开关。

8.优选地,所述固定结构包括固定杆,所述固定杆的端部螺纹连接有固定块,所述固定杆内贯穿开设有矩形槽口,所述固定杆的侧壁固定连接有调节块。

9.优选地,所述固定杆的侧壁固定连接有气囊,所述气囊连通有气管,所述气管位于固定杆的中心处,所述气管的一端连通伸缩杆。

10.优选地,所述第一槽口的直径大于第二槽口的直径,所述第三槽口的上半部直径与第二槽口的直径相同,所述第三槽口下半部直径大于第三槽口上半部直径。

11.优选地,所述接油盘的截面为梯形,所述存油罐为透明材质设置。

12.优选地,所述第一槽口与第二槽口共设有四组,且关于固定板圆形阵列对称设置,所述第三槽口共设有四组,且关于接油盘圆形阵列对称设置。

13.相比现有技术,本实用新型的有益效果为:

14.1、本实用新型当齿轮箱本体出现漏油时,油液会顺着齿轮箱本体外壁滴落在到接油盘的内侧壁上,顺着接油盘的内侧壁流入到存油罐内,存油罐内本来没有油液,液位在不断上升,液位达到一定高度的时候,液位开关检测到液位升高,会发出报警信号,能够及时提醒场站运维人员及时进行处理,减少塔筒清洗工作量。

15.2、本实用新型转动固定块,同时通过第一槽口直径大于第二槽口直径的设置,从而方便捏动固定杆,使得伸缩杆恢复状态,从而将伸缩杆内部的空气通过气管输送到气囊的内部,致使气囊发生膨胀,同时两个调节块向彼此之间靠拢,随即抽拉固定杆,便可以完成设备的拆卸工作,拆卸安装过程简单快捷,省时省力,从而方便后续对接油盘定期清洗工作。

附图说明

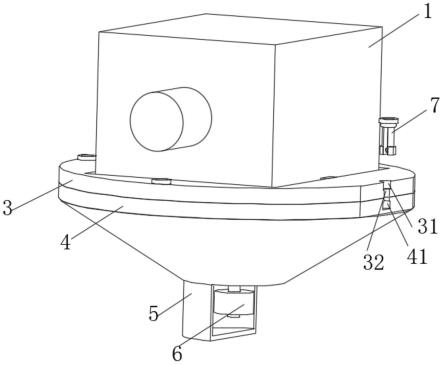

16.图1为本实用新型提出的一种齿轮箱漏油监测装置的整体结构示意图;

17.图2为本实用新型提出的一种齿轮箱漏油监测装置的部分结构剖视图;

18.图3为本实用新型提出的一种齿轮箱漏油监测装置的固定结构示意图。

19.图中:1、齿轮箱本体;2、衔接块;3、固定板;31、第一槽口;32、第二槽口;4、接油盘;41、第三槽口;5、存油罐;6、液位开关;7、固定结构;71、固定杆;72、矩形槽口;73、气管;74、伸缩杆;75、调节块;76、气囊;77、固定块。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.参照图1-3,一种齿轮箱漏油监测装置,包括齿轮箱本体1,齿轮箱本体1的两侧壁固定连接有衔接块2,衔接块2的侧壁固定连接有固定板3;

22.固定板3的内部开设有第一槽口31,第一槽口31的底部开设有第二槽口32,第一槽口31与第二槽口32内滑动连接有固定结构7,固定板3的底部设置有接油盘4,接油盘4内开设有第三槽口41,第三槽口41内滑动连接有固定结构7,接油盘4的底部螺纹连接有存油罐5,存油罐5的内部设置有液位开关6;

23.通过上述结构设置,首先通过固定结构7将固定板3与接油盘4固定在一起,随后利用存油罐5与接油盘4之间螺纹旋进关系,将存油罐5固定在接油盘4的下部,当齿轮箱本体1出现漏油时,油液会顺着齿轮箱本体1外壁滴落在到接油盘4的内侧壁上,顺着接油盘4的内侧壁流入到存油罐5内,存油罐5内本来没有油液,液位在不断上升,液位达到一定高度的时候,液位开关6检测到液位升高,会发出报警信号,报警信号会向维护人员发出警报,能够及时提醒场站运维人员及时进行处理,减少塔筒清洗工作量,减轻安全管理难度。

24.其中,固定结构7包括固定杆71,固定杆71的端部螺纹连接有固定块77,固定杆71内贯穿开设有矩形槽口72,固定杆71的侧壁固定连接有调节块75;

25.其中,固定杆71的侧壁固定连接有气囊76,气囊76连通有气管73,气管73位于固定杆71的中心处,气管73的一端连通伸缩杆74;

26.通过上述结构设置,首先将第一槽口31、第二槽口32与第三槽口41的孔位对齐之后,随即捏动固定杆71,致使两个调节块75向彼此之间靠拢,使其能够放入到第二槽口32的内部,随后向下按压固定杆71,致使固定杆71滑入到第三槽口41的内部,此时不在捏动固定杆71,从而让固定杆71恢复状态,使得两个调节块75向第三槽口41内部的两侧靠拢,从而通过调节块75将接油盘4托住,同时转动固定块77,利用固定块77与固定杆71之间的螺纹旋进

关系,使得固定结构7与气囊76发生接触,致使气囊76产生作用力,在固定结构7持续递进的过程中,使得气囊76内部的空气逐渐压缩输送到气管73的内部,随即通过气管73输送到伸缩杆74的内部,使得伸缩杆74向矩形槽口72的两侧壁伸出抵触,从而提高调节块75在第三槽口41内部的稳定效果,从而不易发生脱落的情况,在需要进行拆卸工作的时候,转动固定块77,同时通过第一槽口31直径大于第二槽口32直径的设置,从而方便捏动固定杆71,使得伸缩杆74恢复状态,从而将伸缩杆74内部的空气通过气管73输送到气囊76的内部,致使气囊76发生膨胀,同时两个调节块75向彼此之间靠拢,随即抽拉固定杆71,便可以完成设备的拆卸工作,拆卸安装过程简单快捷,省时省力,从而方便后续对接油盘4定期清洗工作。

27.其中,第一槽口31的直径大于第二槽口32的直径,第三槽口41的上半部直径与第二槽口32的直径相同,第三槽口41下半部直径大于第三槽口41上半部直径;

28.通过上述结构设置,通过第一槽口31的设置,从而在拆卸时容易捏动固定杆71,利用第三槽口41上半部直径与第二槽口32的直径相同从而方便固定杆71的插接,同时固定杆71恢复状态时,使得调节块75向第三槽口41内侧壁扩充。

29.其中,接油盘4的截面为梯形,存油罐5为透明材质设置;

30.通过上述结构设置,利用梯形结构的设置,使得油液能够顺着流入到存油罐5内,当液位升高从而能够及时报警和维护,同时利用透明材质的设置,方便维护人员判断漏油情况与严重程度。

31.其中,第一槽口31与第二槽口32共设有四组,且关于固定板3圆形阵列对称设置,第三槽口41共设有四组,且关于接油盘4圆形阵列对称设置;

32.通过上述结构设置,从而通过固定结构7进行插接固定,保证整体的稳定性。

33.本实用新型中,首先通过固定结构7将固定板3与接油盘4固定在一起,随后利用存油罐5与接油盘4之间螺纹旋进关系,将存油罐5固定在接油盘4的下部,当齿轮箱本体1出现漏油时,油液会顺着齿轮箱本体1外壁滴落在到接油盘4的内侧壁上,顺着接油盘4的内侧壁流入到存油罐5内,存油罐5内本来没有油液,液位在不断上升,液位达到一定高度的时候,液位开关6检测到液位升高,会发出报警信号。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1