一种襟翼前部天线安装结构的疲劳测试设备的制作方法

1.本实用新型涉及天线安装结构技术领域,具体涉及一种襟翼前部天线安装结构的疲劳测试设备。

背景技术:

2.在对飞机襟翼前部的天线进行安装时,其安装结构的稳定性是尤其重要的,需要先对安装结构进行检测,然后将其固定在襟翼前端,再通过安装若干天线以提高飞机在飞行过程中的安全性。

3.目前襟翼前部天线安装结构是天线的静电杆安装于底座上,底座再通过螺接或是铆接的方式安装于飞机的襟翼前部,在这之前,要对承载襟翼天线的底座进行预设次数的疲劳测试,以免在飞机运动的过程中由于其破裂或是损坏造成危险的问题,但是在对安装底座依次进行检测时,首先将安装底座放置在扭矩检测装置下,利用扭矩检测装置对其进行夹持检测,然后检测完成将取走放置在下一工位,在通过放置新的工件进行再次的循环检测,进一步的增加检测的时间,而且其固定的检测位置针对固定高度的工件,大大的降低检测的效率,耗费检测时间。

技术实现要素:

4.发明目的:本实用新型提供一种襟翼前部天线安装结构的疲劳测试设备,以解决现有技术存在的上述问题。

5.技术方案:一种襟翼前部天线安装结构的疲劳测试设备,包括扭转组件和上料组件两部分。

6.其中,扭转组件包括支撑架,设置在所述支撑架上的第一动力模块,以及与所述第一动力模块连接的扭转机构,以及与所述扭转机构建立数据通信的若干扭矩检测器;上料组件包括第二动力模块,与所述第二动力模块连接的转动机构,以及与所述转动机构连接的盛料件;所述扭矩检测器用于检测工件的疲劳值并传输至移动终端,所述移动终端用于被测试人员读取数据;待检测工件放置在转动机构上的盛料件上,通过第二动力模块带动与之连接的转动机构进行转动,进而带动转动机构上的盛料件带动待检测工件进行转动,直到到达至扭转机构下面,此时第一动力模块带动扭转机构向下运动将待测工件进行夹持,进而对待测工件进行扭转检测,此时扭转检测器开始对扭转的工件进行疲劳值的记录,并将其传输至移动终端,由移动终端对各个工件的检测数值进行记录,当检测的数值偏离预设值时,则移动终端则提示工作人员的注意,将其对不符合条件的工件进行去除,避免影响下一个工位的装配,待检测完毕之后在转动机构的带动下继续进行下一个盛料件上的工件进行检测,转动机构带动盛料件循环检测,大大的提高检测的效率,进一步的提高装配的精度,节省检测的时间,进一步的提高工作效率。

7.在进一步的实施例中,所述疲劳测试设备还包括贯穿于所述转动机构、且一侧与所述盛料件固定连接、用于带动工件向所述转动机构移动,实现转动机构对工件夹持的升

降机构;当扭转机构对不同高度的工件进行检测时,通过升降机构调节与之连接的盛料件的位置与扭转机构的高度相匹配,使得扭转机构将待测工件顺利的夹取,进一步的提高检测设备的使用率,大大的节省检测成本,进一步的提高检测的效率。

8.在进一步的实施例中,所述升降机构包括设置在所述转动机构一侧的第三动力模块,以及一端与所述第三动力模块固定连接、另一端与所述盛料件固定连接,用于调节待测工件与所述扭转机构之间的距离的运动轴;当对盛料件进行高度调节时,第三动力模块带动与之连接的运动轴进行上下移动,进而运动轴带动与之连接的盛料件进行上下移动,进而使得盛料件的距离与扭转机构的距离相匹配,进而实现扭转机构带动待测工件运动至与扭转机构相匹配的距离,进而实现扭转机构对待测工件的紧固夹持,大大的提高夹持的精度,进一步的节省夹持时间,提高检测效率。

9.在进一步的实施例中,所述扭转机构包括与所述第一动力模块连接,跟随所述第一动力模块运动,实现对工件进行扭转的转动件,设置在远离所述第一动力模块一侧、且与所述转动件连接,用于对工件进行夹持的夹持件;当扭转机构对待检测工件进行夹持检测时,首先升降机构带动盛料件上的工件与扭转机构的高度相匹配,此时夹持件将待测工件进行夹持固定,通过第一动力模块带动与之连接的转动件进行转动,进而带动与转动件连接的夹持件进行转动,进而夹持件带动夹持在其之间的工件进行扭转检测,进而实现对工件的扭转测试,进一步的提高疲劳检测的效率和稳定性。

10.在进一步的实施例中,所述盛料件上均匀设置有若干个盛料槽,用于盛放待测工件,实现对工件的循环检测;待测工件进行检测时,首先将待测工件放置在每个盛料槽中,通过转动机构转动依次带动各个盛料槽中的工件运动至扭转机构下面,减少了对新的工件进行检测时需要将转动机构停止重新放置新工件的时间,大大的提高检测的效率,进一步的节省检测的时间。

11.在进一步的实施例中,所述盛料件的底部设置有卡紧件,用于限制工件检测时转动;当对工件进行扭转检测时,当夹持件将工件的上部进行固定夹持,与此同时,工件的底部在盛料槽中被卡紧件进行卡紧固定,通过扭转机构对工件进行扭转检测,避免了在检测时工件跟随转动件一起转动的情况,进一步的提高疲劳检测的精度。

12.在进一步的实施例中,所述卡紧件上套设有缓冲件,用于缓冲外力对卡紧件的径向力;当检测的工件被扭转机构扭转时,卡紧件会随着工件的转动产生一定的扭转力,此时缓冲件对卡紧件的扭转进行扭力的缓冲,进一步的提高了卡紧件的使用寿命,大大的节省检测成本,提高检测的效率。

13.在进一步的实施例中,所述缓冲件为滚珠轴承,工件进行扭转检测时,利用夹持件将其进行夹紧,卡紧件将其底部进行卡住,通过转动件带动夹持件进行转动,进而带动夹持在夹持件中的工件进行扭转,此时卡紧件在工件的转动下产生一定的扭力,滚珠轴承消除其产生的扭力,进一步的提高检测的稳定性,大大的提高检测的效率。

14.有益效果:本实用新型涉及一种襟翼前部天线安装结构的疲劳测试设备,其中待检测的工件放置在转动机构中盛料件中的各个盛料槽内,第三动力模块带动与之连接的盛料件进行转动,进而带动盛料件上的工件到达至扭转机构下面,通过第三动力模块带动盛料件上下运动,直到待检测的工件与扭转机构的高度位置匹配,此时夹持件将工件进行紧固夹持,通过第一动力模块带动与之连接的转动件进行转动,进而带动夹持件带动工件进

行转动,此时工件底部在卡紧件的作用下进行扭转检测,通过扭矩检测器将检测的疲劳数值输送至移动终端,大大的提高对工件检测的精度,通过转动机构带动各个工件进行循环检测,进一步的节省取放新工件的时间,大大的提高检测的效率,进一步的节省检测时间。

附图说明

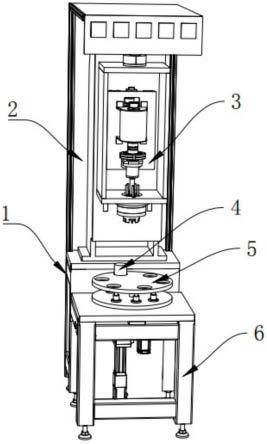

15.图1为本实用新型总体结构装配示意图;

16.图2为本实用新型总体结构侧视示意图;

17.图3为本实用新型扭转机构结构示意图;

18.图4为本实用新型升降机构结构示意图;

19.图5为本实用新型转动机构结构示意图;

20.图6为本实用新型卡紧件与缓冲件连接结构示意图。

21.图中各附图标记为:第一支撑架1、第二支撑架2、扭转组件3、扭转机构固定板3a、第一电机3b、转动件3c、支撑板3d、夹持件3e、安装底座4、上料组件5、盛料件5a、盛料槽51a、卡紧件52a、支撑组件5b、伸缩杆51b、滚珠轴承52b、齿轮组件5c、第二电机5d、运动轴5e、气缸5f、转动盘5g、第三支撑架6。

具体实施方式

22.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

23.申请人认为,传统对飞机襟翼前部的天线安装结构进行检测时通过将用于承载襟翼前部天线的安装底座4放置在固定的夹持工装中,通过检测装置对安装底座4进行扭转检测,这种检测工装只是针对固定尺寸的安装底座4进行检测,不能对不同尺寸的安装底座4进行相应的调整,进而使得检测设备使用率降低,而且对工件检测完成之后需要将检测工装暂停,等更换新的零件之后在进行启动,进而增加检测的时间,影响检测的效率。

24.为此,申请人设计一种襟翼前部天线安装结构的疲劳测试设备,通过转动机构带动盛料件5a进行转动,进而实现放置在盛料件5a中盛料槽51a中的各个工件进行循环检测,解决了需要将检测设备进行暂停的问题,通过升降机构的设计使得盛料件5a进行不同高度的调节,使其更加的适应检测设备的高度,进一步的解决了针对固定尺寸工件的检测,大大的提高检测的效率,节省检测的成本。

25.本实用新型涉及一种襟翼前部天线安装结构的疲劳测试设备,如图1至图6所示,包括扭转组件3和上料组件5两部分,其中扭转组件3包括支撑架,其中支撑架包括第一支撑架1、第二支撑架2和第三支撑架6,第二支撑架2固定设置在第一支撑架1上,第三支撑架6固定连接在第一支撑架1的一侧,以及设置在第二支撑架2上的第一动力模块,本实施例中的第一动力模块为第一电机3b,以及与第一电机3b连接的扭转机构,以及与扭转机构建立数据通信的若干扭矩检测器,其中扭矩检测器用于检测工件的疲劳值并传输至移动终端,测试人员通过移动终端对数据进行读取;其中扭转机构设置在第三支撑架6上,扭转机构固定板3a用于固定支撑第一电机3b,支撑板3d用于支撑扭转机构;上料组件5包括第二动力模

块,本实施例中的第二动力模块为第二电机5d,与第二电机5d连接的转动机构,其中转动机构包括盛料件5a,以及设置在盛料件5a下面的转动盘5g,在盛料件5a和转动盘5g之间设置有支撑组件5b,其中支撑组件5b包括伸缩杆51b,以及与转动机构连接的盛料件5a;当对安装底座4进行检测时,将待检测的工件放置在盛料件5a上,通过第二电机5d带动与之连接的运动轴5e进行转动,进而带动与运动轴5e连接的转动盘5g和盛料件5a进行转动,进而带动设置在转动机构上的盛料件5a进行转动,进而使得工件跟随盛料件5a进行转动,直到盛料件5a上的工件到达至扭转机构的下面,此时扭转机构将安装底座4进行夹持固定,此时通过第一电机3b带动与之连接的扭转机构进行转动,进而扭转机构对夹持的工件进行扭转检测,扭转检测器开始对扭转的工件进行疲劳值的记录,并将其检测工件的数值一一传输至移动终端,移动终端对各个工件的检测数值进行显示记录,当检测的数值偏离预设值时,则移动终端则用不同颜色的标记进行标示出来以便提示工作人员的注意,然后工作人员将对不符合条件的工件进行去除,避免影响下一个工位的装配,最后将检测完成的安装底座4通过转动机构传送至下一工位,再继续进行下一工件的检测,大大的提高检测的效率,节省检测的时间,提高检测设备的利用率,进一步的提高工作效率。

26.为了对不同高度尺寸的安装底座4进行检测,提高检测设备的使用率,疲劳测试设备还包括贯穿于转动机构、且一侧与盛料件5a固定连接、用于带动工件向扭转机构移动,实现扭转机构对工件的夹持的升降机构;当对不同尺寸的安装底座4进行扭矩检测时,转动机构带动与之连接的盛料件5a上的工件到达至扭转机构下面时,升降机构带动与之连接的转动机构进行上下移动,进而带动盛料件5a进行上下移动,进而带动盛料件5a中的安装底座4进行上下移动,直到安装底座4的高度与扭转机构的高度相匹配,进而使得扭转机构将工件进行紧固夹持,进一步的提高检测设备的使用率,大大的提高检测的效率,升降机构带动不同尺寸的安装底座4与扭转机构进行相适应,大大的节省检测的成本。

27.为了提高升降机构的运动稳定性,升降机构包括设置在转动机构下面的第三动力模块,本实施例中的第三动力模块为气缸5f,以及一端与气缸5f固定连接、另一端与盛料件5a固定连接、用于调节待检测安装底座4与扭转机构之间距离的运动轴5e;当对待检测的安装底座4相对于扭转机构的高度进行调节时,气缸5f带动与之连接的运动轴5e进行上下移动,进而带动与运动轴5e连接的盛料件5a在伸缩杆51b的支撑下进行上下移动,进而盛料件5a带动与之连接的盛料件5a进行上下移动,进而设置在盛料件5a上的安装底座4进行上下移动,直到安装底座4与扭转机构的高度位置相匹配,进而实现对安装底座4的紧固夹持,进一步的提高安装底座4的检测精度,提高检测设备的使用率,大大的节省检测的成本。

28.进一步的提高检测设备的检测精度,使得检测设备中的待检测的安装底座4在检测时更加的稳定,扭转机构包括与第一电机3b连接,跟随第一电机3b运动,实现对待检测安装底座4进行扭转的转动件3c,以及设置在远离第一电机3b一侧、且与转动件3c连接,用于对待检测安装底座4进行夹持的夹持件3e,其中夹持件3e上也可以均匀设置有若干个扭矩检测器,用于对检测的安装底座4的疲劳数值传输至移动终端;当对安装底座4进行扭矩检测时,第一电机3b带动与之连接的转动件3c进行圆周转动,进而带动与转动件3c连接的夹持件3e进行转动,夹持件3e的转动带动夹持在其之间的安装底座4进行扭力检测,通过夹持件3e对安装底座4进行扭转,设置在夹持件3e上的扭矩检测器对其检测的疲劳数值传输至移动终端,检测的数值不在预设数值范围之内,则通过移动终端通过报警或是特殊颜色标

示的方式提醒工作人员的注意,使其及时对不良品进行抽取,进一步的提高对安装底座4疲劳检测的精度,避免了不良的安装底座4装配到飞机襟翼前部造成飞行不稳定的问题,大大提高检测的精度,进一步的提高飞行的安全性。

29.为了减少对检测安装底座4检测的取放时间,实现对其进行循环检测,在盛料件5a上均匀设置有若干个盛料槽51a,其中盛料槽51a用于放置若干个待检测的安装底座4,通过转动机构的带动实现对安装底座4的循环检测;对待检测的安装底座4放置在每个盛料槽51a内,转动机构中的第二电机5d带动与之连接的齿轮组件5c进行转动,其中齿轮组件5c包括主动齿轮和从动齿轮,第二电机5d带动与之连接的主动齿轮进行转动,进而主动齿轮带动与之连接的从动齿轮进行转动,进而从动齿轮带动与之连接的运动轴5e进行转动,进而带动与运动轴5e连接的盛料件5a进行转动,盛料件5a的转动带动放置在其盛料槽51a内的安装底座4进行转动,直到其中的一个安装底座4到达至扭转机构下面,当对其进行检测完毕时,继续在转动机构的转动下使得放置在盛料槽51a中的下一个安装底座4转动至扭转机构的下面进行检测,此时检测好的安装底座4通过机器人或是人工取下放置在下一装配工位,并由机器人或是人工将新的待检测的安装底座4放置在被取下的安装底座4的盛料槽51a内,实现不需要将检测设备停止运动就可以放置新的安装底座4的目的,进一步的提高检测的效率,节省放置新安装底座4的时间,实现了对安装底座4的循环检测,大大的提高对安装底座4的疲劳检测效率,进一步的提高工作的效率。

30.为了防止安装底座4在扭转检测时出现滑动的问题,提高对其检测的精度和稳定性,在盛料件5a的底部设置有用于限制安装底座4检测时出现转动的卡紧件52a,在卡紧件52a的下面固定设置有伸缩杆51b,其中伸缩杆51b设置在转动盘5g和盛料件5a之间,同时在卡紧件52a上套设有缓冲件,本实施例中的缓冲件为滚珠轴承52b,防止安装底座4扭转时的扭转力对卡紧件52a的破坏,进一步的缓冲安装底座4对卡紧件52a的径向力;当安装底座4在进行扭力检测时,扭转机构中的夹持件3e将安装底座4的上部进行紧固夹持,利用卡紧件52a将安装底座4的底部在盛料槽51a中进行卡紧定位,通过第一电机3b带动转动件3c进行转动,进而带动与转动件3c连接的夹持件3e进行转动,进而实现夹持件3e带动夹持在其之间的安装底座4进行扭转,卡紧件52a的设置进一步固定安装底座4的位置,使其不会在扭转时出现滑动的问题,进一步的提高了对安装底座4的检测精度和稳定性,安装底座4扭转检测时对卡紧件52a扭转力,进而使得卡紧件52a对伸缩杆51b造成扭转力,滚珠轴承52b对伸缩杆51b上的扭力进行缓冲,进一步的消除扭力对伸缩杆51b的破坏,进一步的节省检测的成本,大大的提高疲劳检测的效率。

31.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制,在不脱离所附权利要求定义的本实用新型的精神和范围的前提下,可对其在形式上和细节上做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1