一种桥柱式称重传感器模块的制作方法

1.本实用新型涉及一种称重装置,具体涉及一种桥柱式称重传感器模块,适用于电子汽车衡、轨道衡、料罐秤等电子称重设备。

背景技术:

2.目前,柱式传感器广泛应用于各种汽车衡、轨道衡、轴重秤、料罐秤等各种电子称重设备。柱式传感器一般包含上下压头、上下安装板、侧向拉杆等连接件。柱式传感器结构紧凑,性能稳定可靠,动态响应性能优,非常适合制作高精度传感器。

3.如专利号为zl200420020485.2的中国实用新型专利《柱式称重传感器》,其包括有柱式弹性体,在柱式弹性体的表面固定有电阻应变仪,将电阻应变仪组成一定的惠汀斯电桥,来输出随重量进行变化的电压信号,柱式弹性体外面固定有保护电阻应变仪的封套,柱式弹性体高径比为2.5~4,电阻应变仪有四个,它们均匀地粘贴在柱式弹性体中间部位表面。该传感器保持了传统的柱式传感器结构简单、容易制造的优点,同时能克服柱式传感器先天性的测量精度不高的缺陷,在线性、抗侧、抗扭、方位误差等方面达到比较高的精度。

4.但是,上述柱式称重传感器与现有的柱式传感器一样在使用中整体重心偏高,容易倾倒,导致在使用过程中对秤台限位、秤台强度及地基强度要求较高。同时柱式称重传感器往往通过限位销实现防转,然而限位销易脱落,故障率高,实用性不强;传感器与承载附件连接处容易受砂石等杂质的影响,致使称量精度不高。关键一点,与现有市场上最普遍的桥式称重传感器产品不能通用互换。

技术实现要素:

5.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种结构简单可靠、加工方便的桥柱式称重传感器模块,具有防转防倾倒特点,能有效保护传感器及设备,且可实现与桥式称重传感器互换通用。

6.本实用新型解决上述技术问题所采用的技术方案为:一种桥柱式称重传感器模块,包括桥柱式传感器、上压头和底板,其特征在于:所述桥柱式传感器的下承载端成型为左右切边的缩径圆柱结构,底板的上表面中心位置开设有供桥柱式传感器的下承载端插置且防转限位的左右切边圆型沉孔,底板上固定有可对桥柱式传感器进行前后左右360度摆动量限制的倒u型件,倒u型件的上表面中心位置开设有供桥柱式传感器的上端穿置的圆孔,桥柱式传感器的下端设置在底板上,桥柱式传感器的上端穿过倒u型件的圆孔、通过钢球与上压头相抵,在倒u型件的圆孔处安装有对钢球进行防护的防护罩。

7.作为改进,所述桥柱式传感器的中部为圆柱形,桥柱式传感器的上端为缩径的上承载端,上承载端的上表面成型为与钢球的下端配合的下凹球面,上压头的下表面为与钢球的上表面配合的内凹球面,上承载端穿过倒u型件的上端圆孔与硅胶防护罩的中心孔相套置配合。

8.进一步,所述防护罩呈球碗型硅胶防护罩,防护罩设置在倒u型件的上表面、围绕

圆孔的位置,防护罩的球碗向下延伸紧贴圆孔与桥柱式传感器的上承载端的外壁套置贴合,钢球设置在防护罩的球碗内、搁置在上承载端上。

9.再进一步,所述防护罩的边缘位置开设有若干沉孔,通过螺丝与倒u型件的上表面固定。

10.进一步,所述倒u型件为一体冲压成型,倒u型件的上表面为水平的方形平面,倒u型件的下端通过焊接的方式或者铆接的方式固定在底板的左右两侧。

11.再进一步,所述倒u型件的左右两侧为中部宽上下部窄的结构,在倒u型件的左右两侧开设有减重镂空部。

12.最后,所述桥柱式传感器的下承载端不局限于左右切边的缩径圆柱结构,还可以采用左右切边的椭圆形状,对应的,底板的上表面的左右切边圆型沉孔还可采用左右切边椭圆型沉孔。

13.与现有技术相比,本实用新型的优点在于:底板开设切边圆型沉孔结构,实现对传感器的防转限位;倒u型件为一体冲压成型,加工方便、成本低,简单可靠,实现对传感器前后左右360度摆动量进行有效限制;倒u型件的圆孔处安装硅胶防护罩,实现传感器良好复位;上承载端采用球面与钢球结构,钢球复位性能非常好,实现高精度采集,可以提高传感器的精度和稳定性,上压头采用内凹球面结构,可实现与现有市场上桥式传感器传感器互换通用。本实用新型结构简单可靠、加工方便、成本低,可实现快速安装,在各个方向均设置有防倒防倾覆装置,对模块所受的水平侧向力及各方位的偏载起限位作用,有效防止传感器摆动过大及秤台倾覆,并可实现与现有桥式传感器传感器互换通用。

附图说明

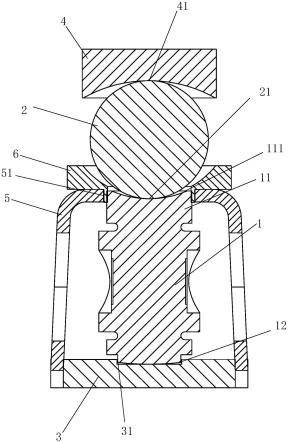

14.图1为本实用新型实施例的结构示意图;

15.图2为图1的侧视图;

16.图3为倒u形件的结构示意图;

17.图4为硅胶防护罩的结构示意图;

18.图5为本实用新型实施例的分解图。

具体实施方式

19.以下结合附图实施例对本实用新型作进一步详细描述。

20.如图1~5所示,一种桥柱式称重传感器模块,包括桥柱式传感器1、上压头4、钢球2、底板3、倒u型件5和硅胶防护套6,桥柱式传感器1的中部为圆柱形,桥柱式传感器的上下两端为缩径的上承载端11和下承载端12,其中下承载端12成型为左右切边的缩径圆柱结构,底板3的上表面中心位置开设有供桥柱式传感器1的下承载端12插置且防转限位的左右切边圆型沉孔31,桥柱式传感器1通过下承载端12插置在底板3的左右切边圆型沉孔31中,起到防转作用。倒u型件5为一体冲压成型,倒u型件5的上表面为平面,倒u型件5的下端通过焊接的方式或者铆接的方式固定在底板3的左右两侧,倒u型件5的作用是对桥柱式传感器1进行前后左右360度摆动量限制。倒u型件5的上表面中心位置开设有供桥柱式传感器1的上承载端11穿置的圆孔51,桥柱式传感器1的下承载端12设置在底板3上,桥柱式传感器1的上承载端11穿过倒u型件5的圆孔51、通过钢球2与上压头4相抵,防护罩6设置在倒u型件5的圆

孔51处对钢球2进行防护。上承载端11的上表面成型为与钢球2的下端配合的下凹球面111,上压头4的下表面为与钢球2的上表面配合的内凹球面41,上承载端11穿过倒u型件5的上端圆孔51与防护罩6的中心孔相套置配合。防护罩6呈球碗型硅胶防护罩,防护罩6设置在倒u型件5的上表面、围绕圆孔51的位置,防护罩6的球碗61向下延伸紧贴圆孔51与桥柱式传感器1的上承载端11的外壁套置贴合,钢球2设置在防护罩6的球碗内、搁置在上承载端11上。防护罩6的边缘位置开设有若干沉孔62,通过螺丝与倒u型件5的上表面固定。倒u型件5的左右两侧为中部宽上下部窄的结构,在倒u型件5的左右两侧开设有减重镂空部52。

21.另外,桥柱式传感器1的下承载端12不局限于左右切边的缩径圆柱结构,还可以采用左右切边的椭圆形状,对应的,底板3的上表面的左右切边圆型沉孔31还可采用左右切边椭圆型沉孔。

22.桥柱式传感器1内部的具体结构与现有技术一致,在这里不再重复说明。

23.本实施例通过在桥柱式传感器1与底板3上开设有左右切边圆型沉孔31与桥柱式传感器1下承载端12的配合,实现传感器有效防转。通过设置倒u型件5,实现对桥柱式传感器1前后左右360度摆动量进行有效限制,使得各个方向均设置有防倒防倾覆装置,对模块所受的水平侧向力及各方位的偏载起限位作用,有效保护传感器及设备,同时使得汽车衡等始终处于最佳计量精度。通过使用上压头4与钢球2结构,实现与桥式传感器互换使用。

24.工作时,桥柱式传感器1放置在底板3上,钢球2放置在上承载端11的下凹球面111上通过上压头4将称重载荷传递到桥柱式传感器1上。底板3上开设有左右切边圆型沉孔31与桥柱式传感器1下承载端12配合,实现传感器有效防转。通过倒u型件5与上承载端11及防护罩6相互相套置配合,实现传感器防倒防倾覆。由于各个方向均设置有防倒防倾覆装置,对模块所受的水平侧向力及各方位的偏载起限位作用,有效保护传感器及设备。钢球2放置上承载端11的下凹球面111上,通过防护罩6保证钢球2的有效活动空间,钢球2复位性好,可以提高传感器的精度和稳定性。

25.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1