1.本实用新型属于光学检测设备,尤其是一种管道圆整度的检测装置。

背景技术:2.在管道加工过程中,由于加工工艺、生产原料、抛光工艺等方面的影响,对导致管道的表面可能会形成一定的缺陷,影响产品的质量。例如,不圆度过大、外表面存在大范围的凹槽或凸起等缺陷。因此,对管道做出检测,以保证管道的的圆整度和表面缺陷符合相关的质量标准。

3.现有的常规检测方法一般为使用千分尺测量管道外径,经过多次采点,取最大直径和最小直径之差,得到管道的不圆度,进而进行质量判断。但是上述方法不仅费时费力,容易产生误差,而且无法釜管道外表面的缺陷进行检测。

技术实现要素:4.为了克服上述技术缺陷,本实用新型提供一种管道圆整度的检测装置,以解决背景技术所涉及的问题。

5.本实用新型提供一种管道圆整度的检测装置,包括:

6.传输机构,包括多个安装预定距离直线排布的转动辊筒,适于驱动待检测管道向沿着轴向运动;

7.扫描机构,包括设置在所述转动辊筒之间的环形安装架,以及均匀分布在所述环形安装架上、且中轴线延长线相交于所述环形安装架的中心点的多个激光扫描组件;在检测过程中,所述待检测管道穿过环形安装架,所述激光扫描组件完全覆盖所述待检测管道的外表面。

8.优选地或可选地,所述转动辊筒为的侧面形状为圆弧形或v形,使得所述转动辊筒与待检测管道的外周面上至少存在两个接触点。

9.优选地或可选地,位于所述扫描机构前方的转动辊筒上方还设置有限位机构。

10.优选地或可选地,所述限位机构包括:截面形状为或近似为“冂”的限位架,卡设在所述限位架上、可沿着所述限位架上下移动的安装座,设置在所述安装座上、且与所述转动辊筒相对齐的限位辊筒,以及用于调整所述安装座相对于所述转动辊筒高度的手轮。

11.优选地或可选地,所述限位架上还设置有高度检测器,适于获取待检测管道的相对与工作台的高度。

12.优选地或可选地,所述激光扫描组件的光源所形成的出射光为线形,且所述出射光的投影面垂直于所述待检测管道的轴线。

13.优选地或可选地,所述激光扫描组件安装在直线模组的输出端上,所述直线模组均匀分布在所述环形安装架上。

14.优选地或可选地,所述直线模组包括:以预定角度安装在所述安装架上的安装板,设置在所述安装板顶部的伺服电机,与所述伺服电机相连接的滚珠丝杆,安装在所述安装

板上、位于所述滚珠丝杆两侧的滑动导轨,套装在所述滚珠丝杆和滑动导轨上的滑动块。

15.优选地或可选地,所述滑动块上安装有激光扫描组件。

16.优选地或可选地,所述滑动导轨的型号为上锁式滑块、轻预压精密防尘重载导轨.

17.优选地或可选地,所述滑动导轨与滑动块之间的公差等级小于或等于it9级。

18.本实用新型涉及一种管道圆整度的检测装置,相较于现有技术,具有如下有益效果:本实用新型通过采用激光探测组件作为测量元件,获得待检测管道外表面到激光检测器的距离,经过连续采样后,进而获得整个待检测管道的外表面轮廓模型,进而判断待检测管道的不圆度、表面缺陷是否符合规定,能够大大提高管道检测的效率,降低检测误差。

附图说明

19.图1是本实用新型的结构示意图。

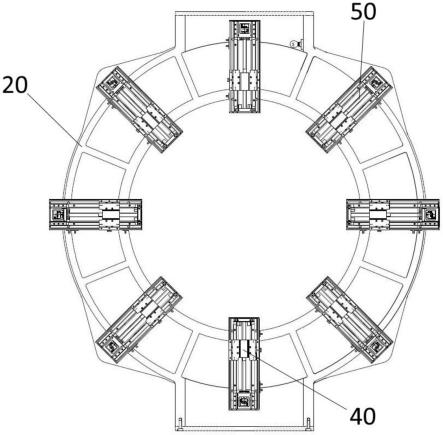

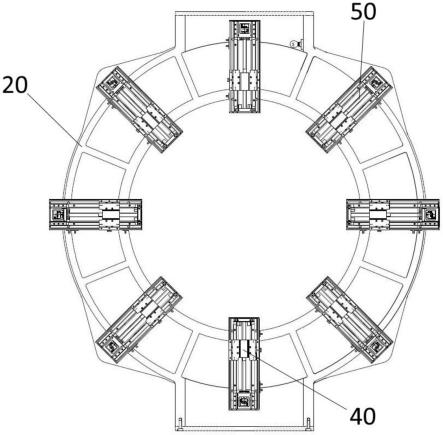

20.图2是本实用新型中扫描机构的结构示意图。

21.图3是本实用新型中限位机构的结构示意图。

22.图4是本实用新型中直线模组的结构示意图。

23.附图标记为:转动辊筒10、驱动电机11、环形安装架20、限位机构30、限位架31、安装座32、限位辊筒33、手轮34、激光扫描组件40、直线模组50、安装板51、伺服电机52、滚珠丝杆53、滑动导轨54、滑动块55、待检测管道60。

具体实施方式

24.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

25.参阅附图1至4,一种管道圆整度的检测装置,包括:传输机构、扫描机构、限位机构30和直线模组50。

26.传输机构包括多个安装预定距离直线排布的转动辊筒10,所述转动辊筒10与驱动电机11相连接,适于驱动待检测管道60向沿着轴向运动;其中,所述预定距离大于待检测管道60长度的一半,避免带检测管道发生翘起。所述转动辊筒10为的侧面形状为圆弧形或v形,使得所述转动辊筒10与待检测管道60的外周面上至少存在两个接触点,能够保证待检测管道60位于转动辊筒10的中部,即保证待检测管道60向沿着轴向运动。

27.扫描机构包括设置在所述转动辊筒10之间的环形安装架20,以及均匀分布在所述环形安装架20上、且中轴线延长线相交于所述环形安装架20的中心点的多个激光扫描组件40;在检测过程中,所述待检测管道60穿过环形安装架20,所述激光扫描组件40完全覆盖所述待检测管道60的外表面。所述激光扫描组件40的光源所形成的出射光为线形,且所述出射光的投影面垂直于所述待检测管道60的轴线。所述激光扫描组件40为市售线激光测试仪,因此不对其结构做不进一步解释。

28.通过将点光源转化为线光源,将传统的采样式检测更换为连续式检测,降低了整个管道检测的误差。获得待检测管道60外表面到激光检测器的距离,经过连续采样后,进而获得整个待检测管道60的外表面轮廓模型,进而判断待检测管道60的不圆度、表面缺陷是

否符合规定,能够大大提高管道检测的效率,降低检测误差。

29.限位机构30位于所述扫描机构前方的转动辊筒10上方,所述限位机构30包括:截面形状为或近似为“冂”的限位架31,卡设在所述限位架31上、可沿着所述限位架31上下移动的安装座32,设置在所述安装座32上、且与所述转动辊筒10相对齐的限位辊筒33,以及用于调整所述安装座32相对于所述转动辊筒10高度的手轮34。所述限位机构30可以充当一个限高组件,当避免管道过高,撞击到位于龙门架20上方的激光扫描组件40。

30.直线模组50设置在所述激光扫描组件40和环形安装架20之间,所述激光扫描组件40安装在直线模组50的输出端上,所述直线模组50均匀分布在所述环形安装架20上。通过直线模组50调整所述激光传感器的位置,进而调整出射光束在待检测管道60上的投影面,因此,即使对于不同类型的管道,出射光完全覆盖所述待检测管道60的外表面。

31.在进一步实施例中,在所述限位机构30上还设有高度检测器,所述高度检测器安装在限位架31上,获取待检测管道60的相对与工作台的高度。当获取到所述待检测管道60的高度后,可通过直线运动模组调整所述激光扫描组件40的位置,以保证出射光完全覆盖所述待检测管道60的外表面。

32.所述直线模组50包括:以预定角度安装在所述安装架上的安装板51,设置在所述安装板51顶部的伺服电机52,与所述伺服电机52相连接的滚珠丝杆53,安装在所述安装板51上、位于所述滚珠丝杆53两侧的滑动导轨54,套装在所述滚珠丝杆53和滑动导轨54上的滑动块55。

33.由于待检测管道60外轮廓模型的建立,其中一个重要因素就是激光扫描组件40坐标的确定,因此,直线模组50的运动精度,对整个检测装置的检测精度又十分重要的影响。一方面,所述滑动导轨54的型号qhh20ca2r1000zapii,为上锁式滑块、轻预压精密防尘重载导轨,与之配合的滑动块55的型号为的型号为qhh20ca04.15,所述滑动导轨54与滑动块55之间的公差等级小于或等于it9级,保证了直线模组50的运动精度,另一方面,所述安装板51上还设置有复位标识物,每次使用直线模组50是,对滑动块55进行复位,避免误差累计,进而提高直线模组50的运动精度。

34.为了方便理解管道圆整度的检测装置的技术方案,对其工作原理做出简要说明:在使用过程中,首先调整限位辊筒33高度,以满足待检测管道60的尺寸,当待检测管道60沿着轴向运动通过限位机构30,并至龙门架底部。通过高度检测器获取待检测管道60的相对与工作台的高度,进而确定所待检测管道60的中轴线,然后通过直线运动模组调整所述激光扫描组件40的位置,以保证出射光完全覆盖所述待检测管道60的外表面。此时,激光扫描组件40向待检测管道60发射一束平行光,由于待检测管道60并非镜面,经过待检测管道60漫反射后,激光扫描组件40上cmos传感器采集反射光的相关信息,即可得到待检测管道60上表面到激光扫描组件40的距离,经过连续采样后,进而获得整个待检测管道60的外表面轮廓模型,进而判断待检测管道60的不圆度、表面缺陷是否符合规定,能够大大提高管道检测的效率,降低检测误差。

35.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。