一种发动机叶片热振试验通用工装的制作方法

1.本实用新型涉及一种热振试验通用工装,更具体的说涉及一种发动机叶片热振试验通用工装。

背景技术:

2.发动机叶片的热振试验主要依据hb 5277-1984《发动机叶平及材料振动疲劳试验方法》等相关试验标准开展。在叶片试验过程中应保证稳定的高夹持刚度,确保试验数据的有效;若试验工装的夹持结构松动时,试验需要被迫中断。同时,发动机叶片、尤其是涡轮叶片,温度一般不低于500℃,而一般作为激励源的电磁振动台,其台面材质为镁铝合金、其熔点不高于500℃,在高温下力学性能下降非常明显,因此在开展热振试验时,需要采取有效的隔热措施;另外,在实际操作中,存在螺栓在热环境下咬死的风险、试验工装按照叶片一阶弯曲振型的方向调整振动激励角度的问题、以及试验工装加工成本高和周期长的问题。

3.目前,发动机叶片的试验工装应用于各个细分领域,如授权号为如授权公开号为cn109632285a的《一种涡轮叶片高温疲劳试验夹具》可以较好地应用于施加叶片在高温下的拉伸载荷和弯曲载荷,但其使用的标准材料试验机不适用于热振试验。授权公开号为cn212059292u的《叶片振动疲劳试验夹具装置》可应用于叶片在电磁振动台激励下的疲劳试验,但缺少对热环境的适用性。授权公开号为cn208399114u的《一种发动机叶片的疲劳试验系统》较好地解决了叶片的热振试验问题;但该系统中涉及的试验工装无法解决热环境下螺栓咬死的问题,且通用性不高,加工成本较高。

技术实现要素:

4.本实用新型的目的在于针对现有技术中存在的上述问题,提供一种发动机叶片热振试验通用工装。

5.为实现上述目的,本实用新型的技术解决方案是:一种发动机叶片热振试验通用工装,包括立柱、转接板、水冷板和耐高温紧固件,所述的立柱顶部开有夹持槽,所述的夹持槽中设置有夹持块,立柱底部设置有插销,所述的插销插置在转接板顶部的转接板销孔中两者间隙配合,且通过螺栓连接立柱和转接板,所述的转接板固定在水冷板上。

6.所述的耐高温紧固件包括耐高温螺栓和耐高温螺母,所述的夹持槽两侧对称开设有螺纹孔,所述的耐高温螺栓拧置在螺纹孔内且顶紧夹持块。

7.所述的夹持槽两侧侧壁倾斜设置,两侧侧壁与槽底平面夹角为锐角。

8.所述的夹持块截面为梯形,夹持块与夹持槽结构配合。

9.所述的水冷板内开设有冷却水通孔,所述的冷却水通孔一端为冷却水进口、另一端为冷却水出口。

10.所述的转接板上表面环向布置有多个带沉孔的安装孔ⅰ。

11.所述的水冷板上环向布置有多个带沉孔的安装孔ⅱ。

12.与现有技术相比较,本实用新型的有益效果是:

13.本实用新型通过自锁结构实现发动机叶片与夹持块之间较高的夹持刚度,通过水冷板有效阻断工装的热传递,从而实现有效的振动传递和隔热;且降低耐高温螺栓在热环境下咬死后无法拆卸的风险。

附图说明

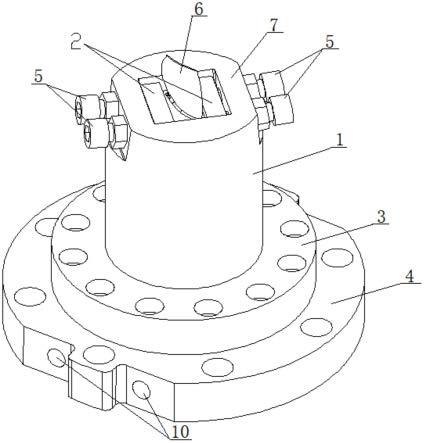

14.图1是本实用新型结构示意图。

15.图2是本实用新型俯视图。

16.图3是本实用新型剖视图。

17.图4是本实用新型中转接板结构示意图。

18.图5是本实用新型中水冷板结构示意图。

19.图中:立柱1,夹持块2,转接板3,水冷板4,耐高温紧固件5,发动机叶片6,夹持槽7,插销8,转接板销孔9,冷却水进口10,冷却水出口11,耐高温螺栓12,耐高温螺母13。

具体实施方式

20.以下结合附图说明和具体实施方式对本实用新型作进一步的详细描述。

21.参见图1至图5,一种发动机叶片热振试验通用工装,适用于常规电磁振动台和马弗炉的组合系统;包括立柱1、转接板3、水冷板4、耐高温紧固件5。所述的立柱1采用直径为100mm的高温合金棒料加工,高度按照马弗炉的热稳定区域进行设计;立柱1顶部开有夹持槽7,所述的夹持槽7中设置有夹持块2;立柱1底部设置有插销8,该立柱1下部销结构加工为公称直径96mm外不做外圆柱面加工,以降低加工成本。转接板3顶部中心布置公称直径为96mm的转接板销孔9,所述的插销8插置在转接板3顶部的转接板销孔9中两者间采用间隙配合;且转接板3上布置有多个直径为11mm的带沉孔的安装孔ⅲ,此处多个为12个及以上;组装时,将插销8插入到转接板销孔9中,旋转立柱1,调整夹持槽7至要求的角度后,通过螺栓紧固连接立柱1和转接板3。所述的转接板3材料为45钢,转接板3固定在水冷板4上;所述的水冷板4材料为304不锈钢,水冷板4通过螺栓固定在电磁振动台台面上。

22.参见图1至图5,所述的耐高温紧固件5包括耐高温螺栓12和耐高温螺母13,材料均为gh4169高温合金钢,耐高温螺栓12规格为m12;所述的夹持槽7两侧对称开设有2个m12的螺纹孔,所述的耐高温螺栓12拧置在螺纹孔内且顶紧夹持块2,耐高温螺母13用于防松。

23.参见图1至图5,所述的夹持槽7两侧侧壁倾斜设置,两侧侧壁与槽底平面夹角为锐角。该结构使得该夹持槽7成为为带倾角的夹持结构,能够实现在装配后形成自锁结构;同时确保在一侧耐高温螺栓12高温咬死后,仍可通过另一侧耐高温螺栓12进行装配和拆卸。该自锁结构为叶片6提供了稳定的高夹持刚度;且能够有效降低耐高温螺栓12在热环境下咬死后无法拆卸的风险。

24.参见图1至图5,所述的夹持块2为高温合金材料,夹持块2截面为梯形,其与夹持槽7结构配合。夹持块2与叶片6的夹持面,根据叶片6的切割面或榫头结构加工。

25.参见图1至图5,所述的水冷板4内开设有2个直径为10mm的冷却水通孔并在两端设置g1/4管螺纹,所述的冷却水通孔一端为冷却水进口10、另一端为冷却水出口11。水冷板4采用该结构,确保作为激励源的电磁振动台能在其工作温度范围内工作。

26.参见图1至图5,所述的转接板3上表面环向布置有多个12个直径为11mm的带沉孔

的安装孔ⅰ,用于和水冷板4的紧固,此处多个为12个及以上。

27.参见图1至图5,所述的水冷板上表面环向布置有多个直径为13mm带沉孔的安装孔ⅱ,用于和电磁振动台台面的紧固,此处多个为12个及以上。

28.参见图1至图5,该发动机叶片热振试验通用工装的使用方法,包括以下步骤:

29.步骤一,将发动机叶片6和夹持块2放入立柱1上部的夹持槽7中。

30.步骤二,将耐高温螺母13拧进到耐高温螺栓12上,进而通过立柱1上部的夹持槽7上的螺纹孔,采用力矩扳手以逐步对称紧固的方式将耐高温螺栓12顶紧到夹持块2上,力矩步长一般为5nm。

31.步骤三,对发动机叶片6的第1阶固有频率进行测定,当频率变化小于1%时,可确定耐高温螺栓12的安装力矩满足试验夹持刚度的要求。

32.步骤四,将冷却水设备的进水管和出水管分别连接到冷却水进口10和冷却水出口11。

33.步骤五,按照相关技术文件的要求,进行发动机叶片6的热振试验。

34.参见图1至图5,本通用工装采用带倾角的夹持结构,通过自锁方式,为发动机叶片6提供了稳定的高夹持刚度;采用水冷板4,确保作为激励源的电磁振动台能在其工作温度范围内工作;夹持块2及耐高温紧固件5能够有效降低耐高温螺栓12在热环境下咬死后无法拆卸的风险;且本工装较好地利用现成的高温合金钢棒料,加工量少,在加工成本和周期上具有明显优势。本使用方法,通过工装中各零件的组装,可在一定范围内调整发动机叶片6的振动激励角度。

35.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,上述结构都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1