一种车辆外廓检测设备的制作方法

1.本实用新型涉及车辆尺寸测量技术领域,尤其涉及一种车辆外廓检测设备。

背景技术:

2.现有机动车外廓尺寸动态自动测量装置,主要包括多组检测传感器组件、信号处理模块、嵌入式计算机数据采集系统以及计算机软件处理模块。其中,检测传感器组件包括高度测量检测传感器、宽度测量检测传感器和长度测量检测传感器,当车辆以3-5km/h的速度行驶过检测通道后,系统根据设备扫描车辆截面外轮廓分析计算出包括车辆的长、宽、高等外廓尺寸数据。这种测量装置存在以下弊端:

3.一、机动车必须以直线行驶的状态进入检测传感器扫描区域,因此需要另设预备区域进行对车辆的校正以便能够直线驶入,否则会影响检测结果。

4.二、车辆行驶通过检测通道的过程中,如果地面出现明显台阶,容易造成最终检测结果高度的偏差。

5.三、要求引车员以3-5km/h的速度匀速、直线通过检测区域,不得有停顿,因为车速的快慢、卡顿会影响到车辆长度结果,能否直线驾驶会影响到宽度和高度的检测结果。

6.四、检测传感器作为此设备核心的元件,检测传感器越多,线路布局越繁琐,导致故障风险越大、故障原因分析越难、维修成本越高。

7.五、检测传感器安装距离间隔较大,线路布局需要根据现场不同情况做不同的方案,因此无法设定固定的线路布局方案而增加安装难度。

技术实现要素:

8.本实用新型所要解决的技术问题在于,提供一种车辆外廓检测设备,通过在车辆静止时检测车辆的外廓,能够避免因地面因素和人为因素造成的检测结果不准确,具备占用面积小、成本低、安装简单的优点。

9.为了解决上述技术问题,本实用新型提供了一种车辆外廓检测设备,包括检测区、电脑和设于所述检测区上方的两组检测组件,所述检测区用于停放车辆;所述检测组件包括导轨、滑动装置、传感装置及控制装置,两组所述导轨相互平行,所述滑动装置设于所述导轨上并沿所述导轨来回滑动,所述传感装置及控制装置均与所述滑动装置固定连接;所述电脑与所述控制装置连接,所述控制装置分别与所述滑动装置和传感装置连接,所述传感装置用于发射和接收信号波,所述电脑用于根据所述信号波的往返时间及波速计算出车辆的外廓。

10.作为上述方案的改进,所述车辆外廓检测设备还包括横梁,所述横梁垂直于所述导轨,两组所述滑动装置、传感装置及控制装置均与所述横梁固定连接。

11.作为上述方案的改进,所述传感装置包括护罩以及检测传感器,所述护罩固定于所述横梁的下方,所述检测传感器铰接于所述护罩内并可绕铰接点旋转。

12.作为上述方案的改进,所述检测传感器为激光检测传感器。

13.作为上述方案的改进,所述滑动装置包括滑块和电机,所述滑块和电机均固定于所述横梁上;所述电机的转子设有主动轮,所述导轨上设有导向槽,所述主动轮置于所述导向槽内并沿所述导向槽来回移动,所述滑块设有从动轮,所述滑块置于所述导轨内,所述电机用于带动所述滑块沿所述导轨来回滑动。

14.作为上述方案的改进,所述车辆外廓检测设备还包括位置传感器,所述位置传感器设于所述导轨上并用于检测所述滑动装置以生成位置信号,所述控制装置与所述位置传感器连接并用于根据所述位置信号控制所述滑动装置。

15.作为上述方案的改进,所述车辆外廓检测设备还包括吊挂组件,所述导轨通过所述吊挂组件固定于天花板上。

16.作为上述方案的改进,所述吊挂组件包括安装上板、安装下板、连接杆、挂件及调节螺杆;所述安装上板与天花板固定连接,所述安装下板通过所述连接杆与所述安装上板连接,所述挂件与所述导轨固定连接,所述挂件通过所述调节螺杆与所述安装下板连接,所述调节螺杆用于调节所述导轨的高度。

17.作为上述方案的改进,所述导轨的高度大于或等于4m,所述导轨的长度大于或等于20m,两组所述导轨的间距大于或等于4m。

18.作为上述方案的改进,所述车辆外廓检测设备还包括交换机,所述电脑通过所述交换机与所述控制装置连接。

19.实施本实用新型的有益效果在于:

20.本实用新型车辆外廓检测设备,首先通过所述传感装置完成对所述检测组件下方的竖直平面进行扫描,随着所述滑动装置滑动完成对车辆的外廓进行扫描,然后电脑根据扫描数据得到车辆的外廓,从而实现在车辆静止时检测车辆的外廓,能够避免因地面因素和人为因素造成的检测结果不准确;其次,该车辆外廓检测设备无需额外设置预备区域用以校正车辆的行驶朝向,占用面积小;再者,该车辆外廓检测设备只需两组所述传感装置,检测传感器的数量少,设备造价和维护成本低,线路布局、安装较为简单。

附图说明

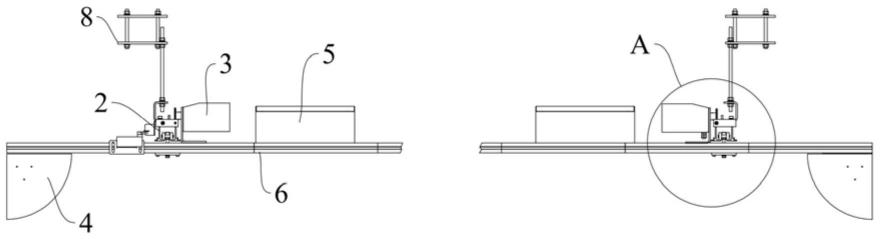

21.图1是本实用新型车辆外廓检测设备的主视图;

22.图2是图1中a区域的放大示意图;

23.图3是本实用新型车辆外廓检测设备的立体示意图;

24.图4是图3中b区域的放大示意图;

25.图5是图3中c区域的放大示意图;

26.图6是本实用新型车辆外廓检测设备的原理框图。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

28.结合图1~图6所示,本实用新型提供了一种车辆外廓检测设备,包括检测区、电脑1和设于所述检测区上方的两组检测组件,所述检测区用于停放车辆;所述检测组件包括导

轨2、滑动装置3、传感装置4及控制装置5,两组所述导轨2相互平行,所述滑动装置3设于所述导轨2上并沿所述导轨2来回滑动,所述传感装置4及控制装置5均与所述滑动装置3固定连接;所述电脑1与所述控制装置5连接,所述控制装置5分别与所述滑动装置3和传感装置4连接,所述传感装置4用于发射和接收信号波,所述电脑1用于根据所述信号波的往返时间及波速计算出车辆的外廓。

29.需要说明的是,本实用新型车辆外廓检测设备,首先通过所述传感装置4完成对所述检测组件下方的竖直平面进行扫描,随着所述滑动装置3滑动完成对车辆的外廓进行扫描,然后所述电脑1根据扫描数据得到车辆的外廓,从而实现在车辆静止时检测车辆的外廓,能够避免因地面因素和人为因素造成的检测结果不准确;其次,该车辆外廓检测设备无需额外设置预备区域用以校正车辆的行驶朝向,占用面积小;再者,该车辆外廓检测设备只需两组所述传感装置4,检测传感器的数量少,设备造价和维护成本低,线路布局、安装较为简单。

30.如图1所示,为了两组所述传感装置4能够同步移动,避免根据两组所述检测组件的扫描结果得到的外廓错开或重叠导致检测结果不准确,所述车辆外廓检测设备还包括横梁6,所述横梁6垂直于所述导轨2,两组所述滑动装置3、传感装置4及控制装置5均与所述横梁6固定连接。

31.结合图1、图3和图4所示,所述传感装置4包括护罩41以及检测传感器42,所述护罩41固定于所述横梁6的下方,所述检测传感器42铰接于所述护罩41内并可绕铰接点旋转。其中,所述护罩41用于保护所述检测传感器42,所述检测传感器42能够围绕铰接点旋转,以便能够自上至下或自下至上向车辆进行扫描。

32.如图6所示,为了减少检测时间,所述检测传感器42为激光检测传感器。在本实施例中,为了提高检测精度,所述检测传感器42优选为高精度激光检测传感器,因此所述检测传感器42与车辆反射点的距离由公式l=c*(t2-t1)/2算出,其中,l为所述检测传感器42与车辆反射点的距离,c为光速,t1为所述检测传感器42发射激光的时刻,t2为所述检测传感器42接收到反射激光的时刻;其次,所述控制装置5优选为80c51单片机,但不限于此,能够控制所述滑动装置3滑动和将所述检测传感器42的扫描数据输送至所述电脑1即可。

33.结合图1~图4所示,为了确保所述传感装置4移动顺畅,所述滑动装置3包括滑块31和电机32,所述滑块31和电机32均固定于所述横梁6上;所述电机32的转子设有主动轮321,所述导轨2上设有导向槽21,所述主动轮321置于所述导向槽21内并沿所述导向槽21来回移动,所述滑块31设有从动轮311,所述滑块31置于所述导轨2内,所述电机32用于带动所述滑块31沿所述导轨2来回滑动。在本实施例中,所述电机32优选为步进电机。

34.如图6所示,所述车辆外廓检测设备还包括位置传感器7,所述位置传感器7设于所述导轨2上并用于检测所述滑动装置3以生成位置信号,所述控制装置5与所述位置传感器7连接并用于根据所述位置信号控制所述滑动装置3。为了检测完后所述检测组件能够回到初始位置,在本实施例中,所述位置传感器7优选为行程位置传感器,所述位置传感器7设于所述导轨2的末端,当所述位置传感器7检测到所述滑动装置3,所述控制装置5控制所述滑动装置3反向移动回到初始位置,以准备对下一车辆进行检测,提高检测速率。

35.结合图1,为了将该车辆外廓检测设备置于室内以避免雨水影响检测结果,同时避免雨水损坏检测组件,所述车辆外廓检测设备还包括吊挂组件8,所述导轨2通过所述吊挂

组件8固定于天花板上。

36.结合图3和图5所示,所述吊挂组件8包括安装上板81、安装下板82、连接杆83、挂件84及调节螺杆85;所述安装上板81与天花板固定连接,所述安装下板82通过所述连接杆83与所述安装上板81连接所述挂件84与所述导轨2固定连接,所述挂件84通过所述调节螺杆85与所述安装下板82连接,所述调节螺杆85用于调节所述导轨2的高度,以方便安装人员进行上下调整校准,进而确保两组所述导轨2水平安装。其中,由于所述连接杆83,所述安装下板82与所述安装上板81之间预留有间隔,以便于调节所述调节螺杆85,安装人员可以通过调节所述调节螺杆85的顶端与所述安装上板81的间距来调节所述导轨2的高度。

37.结合图3所示,由于我国各规格货车的高度标准均不高于3m,所述导轨2的高度大于或等于4m。在本实施例中,为了确保检测精度,所述导轨2的高度优选为4.5m~5m;其次,设备安装场地的天花板的高度优选为6m或以上,以便于车检人员在车顶上进行其他人工车检。

38.相应地,由于我国各规格货车的宽度标准均不大于3.5m,两组所述导轨2的间距大于或等于4m。在本实施例中,为了确保检测精度,两组所述导轨2的间距优选为4.5m~5m;其次,设备安装场地的宽度优选为6m,以便于车检人员在车辆左右两侧进行其他人工车检。

39.进一步,由于我国各规格货车的长度标准均不大于18m,所述导轨2的长度大于或等于20m。在本实施例中,所述导轨2的长度优选为20m~22m;其次,设备安装场地的宽度优选为25m,以便于车检人员在车辆前后两端进行其他人工车检。

40.因此,该车辆外廓检测设备可适用检测摩托车、小型汽车、货车等多种规格的车辆。

41.如图6所示,为了能够将两组所述控制装置5连接到所述电脑1,所述车辆外廓检测设备还包括交换机9,所述电脑1通过所述交换机9与所述控制装置5连接。

42.综上所述,采用本实用新型,通过在车辆静止时检测车辆的外廓,能够避免因地面因素和人为因素造成的检测结果不准确,具备占用面积小、成本低、安装简单的优点。

43.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1