车轮运动姿态测量装置的制作方法

1.本技术属于车辆配件技术领域,涉及一种车轮运动姿态测量装置。

背景技术:

2.汽车在行驶过程中因路面不平或遇到制动、加速等工况,悬挂会压缩或拉伸以缓解冲击而提高乘坐舒适性。在此过程中,车轮受到驱动力、行驶阻力、制动力及不平路面的冲击力等各种载荷,这些载荷会使车轮随着悬架与车身发生相对运动。车轮相对车身的变化量是汽车开发设计过程中的重要的参数输入。因此,在汽车开发过程中,有必要对汽车行驶过程中的运动姿态进行测试,找出其运动轨迹包络,为优化轮眉间隙提供依据,也为相关底盘件设计提供参考。

3.现有技术中,对车轮外倾角测量,一般需要在四轮定位仪上进行测量,但通过在四轮定位仪上测量外倾角,仅能适用于静态测量,无法动态测量汽车行驶过程中外倾角的变化。

技术实现要素:

4.本技术所要解决的技术问题是:针对现有技术无法动态测量汽车行驶过程中外倾角的变化的问题,提供一种车轮运动姿态测量装置。

5.为解决上述技术问题,本技术提供了一种车轮运动姿态测量装置,

6.包括轮毂连接组件、车身连接组件、位移测量机构、第一角度测量机构及第二角度测量机构,所述轮毂连接组件与汽车的轮毂连接,所述车身连接组件与车身连接,所述位移测量机构活动连接在所述轮毂连接组件与所述车身连接组件之间,以使得所述车身连接组件与所述位移测量机构之间的第一角度及所述轮毂连接组件与所述位移测量机构之间的第二角度随着车轮运动姿态的变化而改变;

7.所述第一角度测量机构连接在所述车身连接组件上,用于测量所述第一角度;

8.所述轮毂连接组件包括转动机构及固定机构,所述转动机构与所述轮毂连接并可随所述轮毂转动,所述固定机构相对车身保持静止,所述第二角度测量机构连接在所述固定机构上,用于测量所述第二角度。

9.可选地,所述位移测量机构的长度可调,所述位移测量机构的第一端与所述第一角度测量机构连接并能够绕第一旋转轴线旋转;

10.所述位移测量机构的第二端与第二角度测量机构连接并能够绕第二旋转轴线旋转,所述第一旋转轴线及第二旋转轴线沿车身的前后方向延伸。

11.可选地,所述第一角度测量机构为第一角度传感器,所述第二角度测量机构为第二角度传感器,所述位移测量机构为拉杆式位移传感器,所述拉杆式位移传感器垂直于所述第一角度传感器的旋转轴及所述第二角度传感器的旋转轴,所述第一旋转轴线与所述第一角度传感器的旋转轴的轴线重合,所述第二旋转轴线与所述第二角度传感器的旋转轴的轴线重合;

12.所述第一角度传感器的本体连接在所述车身连接组件上,所述第一角度传感器的旋转轴与所述拉杆式位移传感器的本体连接;所述第二角度传感器的本体固定在所述固定机构上,所述第二角度传感器的旋转轴与所述拉杆式位移传感器的拉伸杆连接。

13.可选地,所述拉杆式位移传感器的本体与第一角度传感器的旋转轴交于第一点,所述车身连接组件与车身的连接点为等效连接点,所述第一点与所述等效连接点的连线为第一线段,所述第一线段与拉杆式位移传感器的拉伸杆的伸缩方向的夹角为所述第一角度;

14.所述拉杆式位移传感器的拉伸杆与第二角度传感器的旋转轴交于第二点,所述第二点位于所述转动机构的旋转轴线上,所述第二点与轮辋中心的连线为第二线段,所述第二线段与拉杆式位移传感器的拉伸杆的伸缩方向的夹角为所述第二角度。

15.可选地,所述轮毂连接组件还包括第一旋转支撑机构,所述转动机构通过所述第一旋转支撑机构转动连接在所述固定机构上。

16.可选地,所述第一旋转支撑机构为轴承、轴瓦或自润滑铜套。

17.可选地,所述转动机构包括转盘、多个改制螺栓及多个安装螺栓,所述改制螺栓通过在通用车轮轮毂螺栓的头部加工出预定深度的螺纹孔得到,所述改制螺栓连接在所述轮毂上,所述转盘上设置有多条通槽,每一所述安装螺栓穿过对应的所述通槽并螺纹连接在对应的所述改制螺栓的头部的螺纹孔中,以将所述转盘固定在所述轮毂上。

18.可选地,所述固定机构包括箱体、端盖及第一支架,所述箱体通过所述第一旋转支撑机构与所述转盘的中心处的第一轴转动连接,所述端盖连接在所述箱体的外端并遮挡所述第一旋转支撑机构,所述第一支架固定或一体形成在所述端盖上,所述第二角度测量机构安装在所述第一支架上。

19.可选地,所述车身连接组件包括车身连接支架及旋转机构,所述车身连接支架固定在车身上。

20.可选地,所述车身连接组件还包括第二旋转支撑机构,所述旋转机构通过所述第二旋转支撑机构转动连接在所述车身连接支架上。

21.可选地,所述旋转机构包括旋转座及第二支架,所述第二支架固定或一体形成在所述旋转座上,所述车身连接支架包括连接板及第二轴,所述第二轴垂直连接在所述连接板的外侧面上,所述旋转座通过所述第二旋转支撑机构转动连接在所述第二轴上,所述第一角度测量机构安装在所述第二支架上,所述连接板能够贴附在车身翼子板的外表面并与竖直平面平行;

22.所述位移测量机构的第一端与第一角度测量机构的交点位于所述旋转座的旋转轴线上。

23.可选地,所述车身连接组件上还设有第三角度测量机构,所述第三角度测量机构与所述旋转座连接以用于测量所述旋转座的转动角度,以此得到所述位移测量机构所在平面与竖直平面的夹角。

24.可选地,所述第三角度测量机构为第三角度传感器,所述第三角度传感器的本体固定在所述车身连接支架上,所述第三角度传感器的旋转轴与所述旋转座连接。

25.可选地,所述车身连接组件包括车身连接支架及铰链,所述车身连接支架固定在车身上,所述铰链连接在所述第一角度测量机构与所述车身连接支架之间,所述铰链的旋

转轴线与所述第一旋转轴线重合,以使得所述位移测量机构的第一端能够绕所述第一旋转轴线旋转。

26.根据本技术实施例的车轮运动姿态测量装置,轮毂连接组件与汽车的轮毂连接,车身连接组件与车身连接,位移测量机构活动连接在轮毂连接组件与车身连接组件之间,以使得车身连接组件与位移测量机构之间的第一角度及轮毂连接组件与位移测量机构之间的第二角度随着车轮运动姿态的变化而改变。第一角度测量机构连接在车身连接组件上,用于测量第一角度,轮毂连接组件的转动机构与轮毂连接并可随轮毂转动,轮毂连接组件的固定机构相对车身保持静止,第二角度测量机构连接在固定机构上,用于测量第二角度。在车轮的任意运动姿态,车身连接组件与位移测量机构之间的第一角度及轮毂连接组件与位移测量机构之间的第二角度均可通过第一角度测量机构及第二角度测量机构测得,然后根据简单的几何原理,可通过第一角度与第二角度计算出汽车行驶过程中任意时刻的车轮外倾角。本技术实施例的车轮运动姿态测量装置能够准确测量汽车行驶过程中车轮外倾角的动态变化,为汽车研发过程提供数据支持。

附图说明

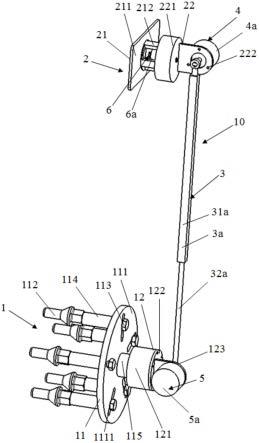

27.图1是本技术一实施例提供的车轮运动姿态测量装置的立体图;

28.图2是本技术一实施例提供的车轮运动姿态测量装置的分解图;

29.图3是本技术一实施例提供的车轮运动姿态测量装置的轮毂连接组件的分解图;

30.图4是本技术一实施例提供的车轮运动姿态测量装置的轮毂连接组件的改制螺栓的示意图;

31.图5是本技术一实施例提供的车轮运动姿态测量装置的轮毂连接组件的套筒的示意图;

32.图6是本技术一实施例提供的车轮运动姿态测量装置的车身连接组件的分解图;

33.图7是本技术一实施例提供的车轮运动姿态测量装置的第一角度传感器的示意图;

34.图8是本技术一实施例提供的车轮运动姿态测量装置的第二角度传感器的示意图;

35.图9是本技术一实施例提供的车轮运动姿态测量装置的拉杆式位移传感器的示意图;

36.图10是本技术一实施例提供的车轮运动姿态测量装置在测量时的位置示意图;

37.图11是本技术一实施例提供的车轮运动姿态测量装置在测量车轮外倾角时的简化图;

38.图12是本技术一实施例提供的车轮运动姿态测量装置在测量车轮位移时的简化图。

39.说明书中的附图标记如下:

40.10、车轮运动姿态测量装置;

41.1、轮毂连接组件;11、转动机构;111、转盘;1111、通槽;112、改制螺栓;1121、螺纹孔;113、安装螺栓;114、套筒;115、第一轴;12、固定机构;121、箱体;122、端盖;123、第一支架;1231、第一通孔;13、轴承;2、车身连接组件;21、车身连接支架;211、连接板;212、第二

轴;2121、轴承座;22、旋转机构;221、旋转座;222、第二支架;2221、第二通孔;23、轴承;3、位移测量机构;3a、拉杆式位移传感器;31a、本体;311a、第一连接孔;32a、拉伸杆;321a、第二连接孔;4、第一角度测量机构;4a、第一角度传感器;41a、本体;42a、旋转轴;5、第二角度测量机构;5a、第二角度传感器;51a、本体;52a、旋转轴;6、第三角度测量机构;6a、第三角度传感器;61a、本体;62a、旋转轴;

42.20、轮毂;30、车身;301、车身翼子板;40、轮辋。

具体实施方式

43.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

44.参见图1至图10,本技术实施例提供的车轮运动姿态测量装置10,包括轮毂连接组件1、车身连接组件2、位移测量机构3、第一角度测量机构4及第二角度测量机构5,所述轮毂连接组件1与汽车的轮毂20连接,所述车身连接组件2与车身30连接,所述位移测量机构3活动连接在所述轮毂连接组件1与所述车身连接组件2之间,以使得所述车身连接组件2与所述位移测量机构3之间的第一角度及所述轮毂连接组件1与所述位移测量机构3之间的第二角度随着车轮运动姿态的变化而改变。所述第一角度测量机构4连接在所述车身连接组件2上,用于测量所述第一角度。所述轮毂连接组件1包括转动机构11及固定机构12,所述转动机构11与所述轮毂20连接并可随所述轮毂20转动,所述固定机构12相对车身30保持静止,所述第二角度测量机构5连接在所述固定机构12上,用于测量所述第二角度。所述轮毂20位于轮辋40内。

45.本技术实施例的车轮运动姿态测量装置10,通过第一角度测量机构4连接在车身连接组2件上,用于测量第一角度,轮毂连接组件1的转动机构11与轮毂20连接并可随轮毂20转动,轮毂连接组件1的固定机构12相对车身20保持静止,第二角度测量机构5连接在固定机构12上,用于测量第二角度。在车轮的任意运动姿态,车身连接组件2与位移测量机构3之间的第一角度及轮毂连接组件1与位移测量机构3之间的第二角度均可通过第一角度测量机构4及第二角度测量机构5测得,然后根据简单的几何原理,可通过第一角度与第二角度计算出汽车行驶过程中任意时刻的车轮外倾角。

46.在一实施例中,所述位移测量机构3的长度可调(伸缩),所述位移测量机构3的第一端与所述第一角度测量机构4连接并能够绕第一旋转轴线旋转;所述位移测量机构3的第二端与第二角度测量机构5连接并能够绕第二旋转轴线旋转,所述第一旋转轴线及第二旋转轴线沿车身30的前后方向延伸。通过所述位移测量机构3的长度可调,以及所述位移测量机构3的第一端与所述第一角度测量机构4连接并能够绕第一旋转轴线旋转,所述位移测量机构3的第二端与第二角度测量机构5连接并能够绕第二旋转轴线旋转,能够使所述位移测量机构3、所述第一角度测量机构4、所述第二角度测量机构5的连接能够适应车轮的任意运动姿态的变化,从而精确地计算出汽车行驶过程中任意时刻的车轮外倾角。在一实施例中,所述第一角度测量机构4为第一角度传感器4a,所述第二角度测量机构5为第二角度传感器5a。第一角度传感器4a及第二角度传感器5a。第一角度传感器4a具有本体41a及旋转轴42a,本体41a呈圆柱状,旋转轴42a相对于本体41a旋转以测量旋转轴42a的旋转角度。本体41a的

一侧端面上设置有用于与车身连接组件2螺栓连接的多个螺纹孔。第二角度传感器5a具有本体51a及旋转轴52a,本体51a呈圆柱状,旋转轴52a相对于本体51a旋转以测量旋转轴52a的旋转角度。本体51a的一侧端面上设置有用于与固定机构12螺栓连接的多个螺纹孔。通过将所述第一角度测量机构4设置为第一角度传感器4a,将所述第二角度测量机构5设置为第二角度传感器5a,能够精确地测量汽车行驶过程中任意时刻的第一角度、第二角度。在一实施例中,所述位移测量机构3为拉杆式位移传感器3a。例如,拉杆式位移传感器3a采用通用型拉杆式位移传感器,量程250mm。参见图9,拉杆式位移传感器3a具有圆柱筒状的本体31a及滑动连接在所述本体31a内的拉伸杆32a。所述拉杆式位移传感器3a垂直于所述第一角度传感器4a的旋转轴42a及所述第二角度传感器5a的旋转轴52a,所述第一旋转轴线与所述第一角度传感器4a的旋转轴42a的轴线重合,所述第二旋转轴线与所述第二角度传感器5a的旋转轴52a的轴线重合;所述第一角度传感器4a的本体41a连接在所述车身连接组件2上,所述第一角度传感器4a的旋转轴42a与所述拉杆式位移传感器3a的本体31a连接;所述第二角度传感器5a的本体51a通过螺栓固定在所述固定机构12上,所述第二角度传感器5a的旋转轴52a与所述拉杆式位移传感器3的拉伸杆32a连接。通过将所述拉杆式位移传感器3a设置为垂直于所述第一角度传感器4a的旋转轴及所述第二角度传感器5a的旋转轴,并设置所述第一旋转轴线与所述第一角度传感器4a的旋转轴的轴线重合,所述第二旋转轴线与所述第二角度传感器5a的旋转轴的轴线重合,能够在根据第一角度传感器4a与拉杆式位移传感器3a的连接点、第二角度传感器5a与拉杆式位移传感器3a的连接点连线所形成的几何图形进行计算时,几何图形的形状和结构更加贴近实际测量点的情况,从而提高测量精度。

47.在一实施例中,所述本体31a的一个端部(拉杆式位移传感器3a的第一端)设置有第一连接孔311a,拉伸杆32a的外端(拉杆式位移传感器3a的第二端)设置有第二连接孔321a。所述第一角度传感器4a的旋转轴42a插接固定在第一连接孔311a内,所述第一角度传感器4a的旋转轴42a与拉杆式位移传感器3a的本体31a无相对转动。所述第二角度传感器5a的旋转轴52a插接固定在第二连接孔321a内,所述第二角度传感器5a的旋转轴52a与拉杆式位移传感器3a的拉伸杆32a无相对转动。

48.所述第一连接孔311a的尺寸与所述第一角度传感器4a的旋转轴42a的尺寸相匹配,例如,所述第一连接孔311a的直径为6mm,所述第一角度传感器4a的旋转轴42a的直径为6mm。所述第二连接孔321a的尺寸与所述第二角度传感器5a的旋转轴52a的尺寸相匹配,例如,所述第二连接孔321a的直径为6mm,所述第二角度传感器5a的旋转轴52a的直径为6mm。

49.在一实施例中,参见图11及图12,所述拉杆式位移传感器3a的本体31a与第一角度传感器4a的旋转轴42a交于第一点(b点),所述车身连接组件2与车身30的连接点简化为等效连接点(a点),所述第一点与所述等效连接点的连线为第一线段ab,所述第一线段ab与拉杆式位移传感器3a的拉伸杆32a的伸缩方向的夹角为所述第一角度α1。所述拉杆式位移传感器3的拉伸杆32a与第二角度传感器5a的旋转轴52a交于第二点(c点),所述第二点位于所述转动机构11的旋转轴线上,所述第二点与轮辋中心(d点)的连线为第二线段cd,所述第二线段cd与拉杆式位移传感器3a的拉伸杆32a的伸缩方向的夹角为所述第二角度α2。通过所述第一线段ab与拉杆式位移传感器3a的拉伸杆32a伸缩方向所形成的所述第一角度α1,以及所述第二线段cd与拉杆式位移传感器3a的拉伸杆32a的伸缩方向所形成的所述第二角度α2,然后根据简单的几何原理,即可简单、精确地计算出汽车行驶过程中任意时刻的车轮外

倾角。

50.在一实施例中,所述轮毂连接组件1还包括第一旋转支撑机构,所述转动机构11通过所述第一旋转支撑机构转动连接在所述固定机构12上,能够确保所述轮毂连接组件1与汽车行驶过程中的车轮保持动态连接的需求,从而实现计算汽车行驶过程中任意时刻的车轮外倾角。

51.在一实施例中,所述第一旋转支撑机构为轴承13,例如深沟球轴承。轴承13结构简单,能够确保轴承13与汽车行驶过程中的车轮保持动态连接的需求,从而实现计算汽车行驶过程中任意时刻的车轮外倾角。

52.在一实施例中,如图3及图4所示,所述转动机构11包括转盘111、多个改制螺栓112及多个安装螺栓113,改制螺栓112与安装螺栓113数量相同。所述改制螺栓112通过在通用车轮轮毂螺栓的头部加工出预定深度(例如10mm)的螺纹孔1121得到,所述改制螺栓112连接在所述轮毂20上,所述转盘111上设置有多条通槽1111,每一所述安装螺栓113穿过对应的所述通槽1111并螺纹连接在对应的所述改制螺栓112的头部的螺纹孔1121中,以将所述转盘111同轴地固定在所述轮毂20上。通过所述改制螺栓112,能够便于所述转盘111同轴地与所述轮毂20安装连接。在一实施例中,安装螺栓113为m8螺栓,m8螺栓的长度为60mm,所述改制螺栓112的头部的螺纹孔1121为m8螺纹孔。

53.在一实施例中,如图3所示,多条所述通槽1111在所述转盘111的圆周方向上均匀排布,每一所述通槽1111沿所述转盘111的径向延伸。即,多条所述通槽1111呈放射状。所述通槽1111宽度大于所述安装螺栓113的杆部的外径,所述通槽1111的宽度例如为8mm。所述通槽1111的长度远大于所述安装螺栓113的杆部的外径,以使得安装螺栓113可以在通槽1111中滑动,以调整位置。

54.在一实施例中,如图3及图5所示,所述转动机构11还包括多个套筒114,每一所述套筒114套设在对应的所述安装螺栓113的杆部,每一所述套筒114支撑在所述转盘111与所述改制螺栓112的头部之间,且多个所述套筒114的长度一致,以使得所述转盘111与汽车的轮辋中心面平行。

55.所述套筒114的内径大于所述安装螺栓113的杆部外径,且小于所述改制螺栓112的外径,例如所述套筒114的内径为8mm,所述套筒114的外径。例如可以是18mm。所述套筒114的长度,例如可发是44mm。

56.安装螺栓113、套筒114及通槽1111的数量与改制螺栓112一致。例如,本技术中,改制螺栓112为5个。然而,不同车型,改制螺栓112会有不同,安装螺栓113、套筒114及通槽1111的数量与改制螺栓112的数量相匹配。

57.在一实施例中,如图3所示,所述转盘111的外侧面的中心处设置有垂直于所述转盘111的第一轴115,所述第一轴115通过所述第一旋转支撑机构(轴承13)转动连接在所述固定机构12上。

58.在一实施例中,所述转盘111为外径150mm、厚度为8mm的铝圆盘,第一轴115为金属轴,并焊接在铝圆盘的中心处。

59.在一实施例中,如图3所示,所述固定机构12包括箱体121、端盖122及第一支架123,所述箱体121呈圆柱筒状,所述箱体121通过所述第一旋转支撑机构(轴承13)转动连接在所述转盘111的中心处的第一轴115上,所述端盖122连接在所述箱体121的外端并遮挡所

述第一旋转支撑机构(轴承13),所述第一支架123固定或一体形成在所述端盖122上,所述第二角度测量机构4安装在所述第一支架123上。即,所述第二角度传感器5a的本体51a通过螺栓安装在第一支架123上。所述轴承13的内圈安装在第一轴115上,所述轴承13的外圈压装在箱体121的内孔壁上。即,箱体121遮挡所述轴承13,以保护所述轴承13。

60.在一实施例中,箱体121为内径42mm、外径52mm的圆柱箱体。

61.在一实施例中,如图3所示,所述第一支架123呈平板状且垂直于所述端盖122的外端面,所述第一支架123的中心处设置有供所述第二角度传感器5a的旋转轴52a通过的第一通孔1231。所述第一支架123例如为钣金支架,并焊接在端盖122的外端面上。

62.在一实施例中,如图6所示,所述车身连接组件2包括车身连接支架21及旋转机构22,所述车身连接支架21固定在车身30上。旋转机构22的作用是,实现拉杆式位移传感器3a与第一角度传感器4a可随车轮向前的位移适应性地变化。

63.在一实施例中,如图6所示,所述车身连接组件2还包括第二旋转支撑机构,所述旋转机构22通过所述第二旋转支撑机构转动连接在所述车身连接支架21上。通过设置所述第二旋转支撑机构,一方面能够实现所述旋转机构22可随车轮向前的位移适应性地变化,另一方面还能够实现与车身连接支架21的相对固定的安装,提高车身连接支架21的安装稳定性。

64.在一实施例中,所述第二旋转支撑机构为轴承23,例如深沟球轴承。

65.在一实施例中,如图6所示,所述旋转机构22包括旋转座221及第二支架222,所述第二支架222固定或一体形成在所述旋转座221上,所述车身连接支架21包括连接板211及第二轴212,所述第二轴212垂直连接在所述连接板211的外侧面上,所述旋转座22通过所述第二旋转支撑机构(轴承23)转动连接在所述第二轴212上,所述第一角度测量机构4安装在所述第二支架222上。即,所述第一角度传感器4a的本体41a通过螺栓安装在第二支架222上。

66.在一实施例中,如图6所示,所述第二支架222呈平板状且垂直于所述旋转座221的外端面,所述第二支架222的中心处设置有供所述第一角度传感器4a的旋转轴52a通过的第二通孔2221。所述第二支架222例如为钣金支架,并焊接在旋转座221的外端面上。

67.参见图10,所述连接板211能够贴附在车身翼子板301的外表面并与竖直平面平行。所述位移测量机构3的第一端与第一角度测量机构4的交点位于所述旋转座221的旋转轴线上。即,拉杆式位移传感器3a的本体31a与第一角度传感器4a的本体41a的交点(图11中的b点)位于所述旋转座221的旋转轴线上。

68.在一实施例中,如图1及图2所示,所述车轮运动姿态测量装置10还包括第三角度测量机构6,所述第三角度测量机构6用于测量所述旋转座221的转动角度,以此得到所述位移测量机构3所在平面与竖直平面的夹角(即图12中的α3)。

69.在一实施例中,如图6所示,所述第二轴212的内部中空,所述第三角度测量机构6为第三角度传感器6a。第三角度传感器6a具有本体61a及旋转轴62a,本体61a呈圆柱状,旋转轴62a相对于本体61a旋转以测量旋转座221的旋转角度。所述第三角度传感器6a的本体61a通过螺栓固定在所述第二轴212的内部,所述第三角度传感器6a的旋转轴62a伸出所述第二轴212并与所述旋转座221连接。通过所述第三角度传感器6a,能够精确地测量所述旋转座221的转动角度。

相对于c0点在各向(x、y、z方向)的变动量(车轮位移):

77.δx=l1cos(90

°‑

α1)sinα3=l

1 sinα1sinα378.δy=l1sin(90

°‑

α1)=l1cosα179.δz=l

0-l

1 sinα1cosα3。

80.根据本技术实施例的车轮运动姿态测量装置10,轮毂连接组件1与汽车的轮毂20连接,车身连接组件2与车身30连接,位移测量机构3活动连接在轮毂连接组件1与车身连接组件2之间,以使得车身连接组件2与位移测量机构3之间的第一角度及轮毂连接组件1与位移测量机构3之间的第二角度随着车轮运动姿态的变化而改变。第一角度测量机构4连接在车身连接组2件上,用于测量第一角度,轮毂连接组件1的转动机构11与轮毂20连接并可随轮毂20转动,轮毂连接组件1的固定机构12相对车身20保持静止,第二角度测量机构5连接在固定机构12上,用于测量第二角度。在车轮的任意运动姿态,车身连接组件2与位移测量机构3之间的第一角度及轮毂连接组件1与位移测量机构3之间的第二角度均可通过第一角度测量机构4及第二角度测量机构5测得,然后根据简单的几何原理,可通过第一角度与第二角度计算出汽车行驶过程中任意时刻的车轮外倾角。本技术实施例的车轮运动姿态测量装置100能够准确测量汽车行驶过程中车轮外倾角的动态变化,为汽车研发过程提供数据支持。

81.此外,利用测量第三角度传感器6a测量旋转座221的转动角度,得到位移测量机构3(拉杆式位移传感器)所在平面与竖直平面的夹角,利用拉杆式位移传感器测得拉杆式位移传感器的实时长度(线段bc长度),结合测得的第一角度、第二角度,可以通过几何原理计算得到车轮的各向位移数据。这样,使得本技术的车轮运动姿态测量装置100能够动态地同时测量车轮外倾角及各向位移。

82.另外,本技术的车轮运动姿态测量装置100,测量精度较高,制作难度较低,成本较低,通用性较强,适合工程推广应用。

83.此外,在其它实施例中,所述车身连接组件2包括车身连接支架21及铰链,所述车身连接支架21固定在车身30上,所述铰链连接在所述第一角度测量机构4与所述车身连接支架21之间,所述铰链的旋转轴线与所述第一旋转轴线重合,以使得所述位移测量机构3的第一端能够绕所述第一旋转轴线旋转。

84.即,用铰链代替上述实施例的旋转机构22,所述铰链的结构简单、成本更低,损坏后替换的成本较低。

85.此外,上述实施例的轴承13、23可替换为轴瓦、自润滑铜套等类似功能的部件。即,第一旋转支撑机构及第二旋转支撑机构还可以为轴瓦、自润滑铜套。

86.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1