飞轮动平衡测试修正机的制作方法

1.本实用新型涉及一种飞轮动平衡测试修正机。

背景技术:

2.飞轮市场庞大,前景广阔。在批量化生产过程中,由于受到材料、制造工艺的影响,存在初始不平衡量。带有过大不平衡量的飞轮在高速旋转工作时,会对汽车发动机产生振动、带来噪音、缩短寿命、甚至带来危险,因此必须对飞轮进行动平衡校正处理。

3.动平衡量检测结束后,通常使用钻孔减重的方式对飞轮进行不平衡量修正处理,在现有技术中,动平衡测试装置和钻孔减重装置通常为两个独立的工位,在对飞轮动平衡检测之后需要移动至钻孔修正装置处进行钻孔修正,效率极低。

技术实现要素:

4.针对上述现有技术的不足,本技术所要解决的技术问题是:提供一种效率高、一体化的飞轮动平衡测试修正机。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种飞轮动平衡测试修正机,用于对飞轮进行动平衡检测以及钻孔减重修正,包括动平衡测试装置以及钻孔修正装置,所述动平衡测试装置的测试主轴的上端设有测试夹具,所述钻孔修正装置包括具有钻头的钻孔机构,还包括机架平台以及移动装置,所述动平衡测试装置以及钻孔修正装置分别设置于所述机架平台上,所述动平衡测试装置的测试主轴可转动地穿设于所述机架平台上以使所述测试夹具位于所述机架平台的上方;所述移动装置包括设于所述机架平台上的用于驱动所述钻孔机构沿所述机架平台的横向往复移动的横向移动机构、设于所述横向移动机构上的用于驱动所述钻孔机构沿所述机架平台的纵向往复移动的纵向移动机构以及设于所述纵向移动机构上的用于驱动所述钻孔机构垂直往复移动的垂直移动机构,所述钻孔机构与所述垂直移动机构连接。

6.进一步的,还包括设于所述机架平台上的抱紧装置,所述抱紧装置包括沿所述机架平台横向设于所述测试主轴第一侧的第一抱紧机构以及设于所述测试主轴第二侧的第二抱紧机构,所述第一抱紧机构包括第一抱紧气缸以及与所述第一抱紧气缸的输出轴连接的第一抱紧块,所述第二抱紧机构包括第二抱紧气缸以及与所述第二抱紧气缸的输出轴连接的第二抱紧块。

7.进一步的,所述第一抱紧机构还包括沿所述机架平台横向设置于测试主轴第一侧的第一滑座、能够滑动配合于所述第一滑座上的第一安装座、设于所述第一安装座上的第一滑轨、与所述第一滑轨上的第一滑块连接的第一抱紧块安装架以及架设于所述第一安装座上的第一抱紧气缸安装架,所述第一抱紧块及第一抱紧气缸分别安装于所述第一抱紧块安装架和第一抱紧气缸安装架的上端;

8.所述第二抱紧机构还包括沿所述机架平台横向设置于所述测试主轴第二侧的第二滑座、能够滑动配合于所述第二滑座上的第二安装座、设于所述第二安装座上的第二滑

轨、与所述第二滑轨上的第二滑块连接的第二抱紧块安装架以及架设于所述第二安装座上的第二抱紧气缸安装架,所述第二抱紧块及第二抱紧气缸分别安装于所述第二抱紧块安装架和第二抱紧气缸安装架的上端。

9.进一步的,还包括设于机架平台上对应于所述钻头位置处的上顶机构,所述上顶机构位于所述飞轮下方;所述上顶机构包括一具有内部腔体的固定架、自所述固定架顶部活动穿入所述内部腔体内的顶件、设于所述内部腔体中且能够使所述顶件向上顶起飞轮的楔形推块以及设于所述固定架上且驱动轴穿入所述内部腔体内与所述楔形推块连接的推动机构。

10.进一步的,所述上顶机构还包括沿所述机架平台纵向设置的第三滑座以及能够滑动配合于所述第三滑座上的第三安装座,所述固定架设于所述第三安装座上以能够沿所述机架平台的纵向移动至所述飞轮的下方。

11.进一步的,所述顶件包括设于所述内部腔体中的框体,所述框体朝向所述推动机构的一侧具有第一开口,所述框体远离所述推动机构的一侧具有第二开口,所述框体中部固设有一横轴,所述楔形推块顶于所述横轴的下表面,在所述水平面投影上,所述楔形推块的长度方向与所述横轴的长度方向垂直,所述楔形推块的小端和大端分别位于所述横轴的左右两侧。

12.进一步的,所述固定架顶壁上形成有与所述内部腔体连通的第一通道,所述顶件活动穿设于所述第一通道中;所述固定架上朝向所述推动机构的侧壁上形成有与所述内部腔体连通的第二通道,所述第二通道的尺寸与所述楔形推块的大端尺寸相适配,所述推动机构的输出轴穿设于所述第二通道中并与所述楔形推块的大端头轴接;所述固定架上远离所述推动机构的侧壁上对应于所述第二通道的位置处形成有与所述内部腔体连通的第三通道,所述楔形推块的小端活动置于所述第三通道中;所述固定架的底壁上形成有与所述内部腔体连通的底部开口,所述框体的底端置于所述底部开口中。

13.进一步的,所述横向移动机构包括沿所述机架平台横向设置于所述机架平台上的两第三滑轨、设于所述两第三滑轨之间的第一丝杆以及与所述第一丝杆连接以驱动其转动的第一驱动机构,所述第一驱动机构包括设于所述机架平台下方的第一电机、与所述第一电机的输出轴连接的第一主动轮、设于所述机架平台上且与所述第一丝杆轴接的第一从动轮以及穿设于机架平台中且套接于所述第一主动轮和第一从动轮上的第一传动带。

14.进一步的,所述纵向移动机构包括与所述两第三滑轨的第三滑块和第一丝杆的丝杆螺母均连接的底座、沿所述机架平台的纵向设置于所述底座上的两第四滑轨、设于所述两第四滑轨之间的第二丝杆以及与所述第二丝杆连接以驱动其转动的第二驱动机构,所述第二驱动机构通过第一立架设置于所述底座上,所述第二驱动机构包括设于所述第一立架上端的第二电机、与所述第二电机的输出轴连接的第二主动轮、设于所述第一立架下端对应于所述第二丝杆位置处的第二从动轮以及套接于所述第二主动轮和第二从动轮上的第二传动带,所述第二丝杆的一端穿过所述第一立架与所述第二从动轮轴接。

15.进一步的,所述垂直移动机构通过一第二立架设置于所述纵向移动机构连接,所述第二立架具有一前侧架以及设于所述前侧架顶部的顶架;所述垂直移动机构包括沿垂直方向设于所述前侧架上的两第五滑轨、设于所述两第五滑轨之间的第三丝杆以及与所述第二丝杆连接以驱动其转动的第三电机,所述第三电机的输出轴向下穿过所述顶架后与所述

第三丝杆轴接。

16.本实用新型飞轮a动平衡测试修正机通过将所述平衡测试装置和钻孔修正装置设计为一体,使它们均设于所述机架上,增设移动装置、抱紧装置以及上顶机构来使钻孔装置移动到位、钻孔时抱紧飞轮、向上顶起飞轮,保证钻孔位置无偏差,从而达到动平衡修正效果。经钻孔减重后的飞轮可再次进行动平衡检测、再次修正,如此对飞轮进行修正。与传统的独立动平衡测试装置和钻孔修正装置相比,极大地降低了工序复杂度,节约了时间,自动化、流程化控制动平衡测试、钻孔机构移动钻孔、飞轮a抱紧及上顶,提高了生产效率,降低了人力成本。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

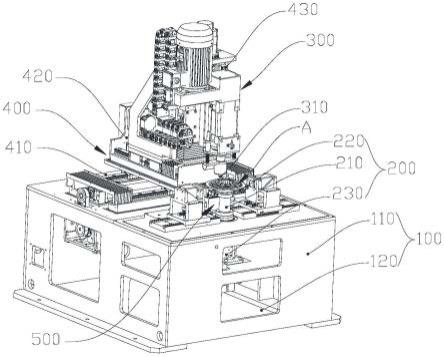

18.图1是本实用新型飞轮动平衡测试修正机一实施例的结构示意图。

19.图2是本实用新型飞轮动平衡测试修正机一实施例中的移动装置装配图。

20.图3是本实用新型飞轮动平衡测试修正机一实施例中的抱紧装置装配图。

21.图4是本实用新型飞轮动平衡测试修正机一实施例中的上顶机构结构示意图。

22.图5是图4中c-c剖视图。

具体实施方式

23.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.请参阅图1至图5,本实用新型飞轮动平衡测试修正机用于对飞轮a进行动平衡检测以及钻孔减重,从而进行动平衡修正。所述飞轮动平衡测试修正机包括机架100、设于所述机架100上的具有测试主轴210的动平衡测试装置200和钻孔修正装置300,所述钻孔修正装置300包括具有钻头310的钻孔机构。所述飞轮动平衡测试修正机还包括设于所述机架100上的用于使所述钻孔修正装置300沿所述机架100横向往复移动、纵向往复移动和垂直移动的移动装置400、设于机架100上对应于所述钻头位置处的上顶机构500以及设于所述机架100上的用于抱紧测试主轴210上的飞轮a的抱紧装置。所述动平衡测试装置200和钻孔修正装置300可采用现有的任何一动平衡测试装置200和钻孔修正装置300,所述动平衡测试装置200的测试主轴210的上端设有测试夹具220,下端设有主轴旋转驱动机构230。本实用新型飞轮a平衡测试修正机在工作时,首先将所述飞轮a置于所述测试主轴210上端的测试夹具220上进行动平衡检测,当所述飞轮a经所动平衡测试后需要修正时,将飞轮a的待钻孔位转至所述上顶机构500的正上方,使所述抱紧装置抱紧所述飞轮a,使所述上顶机构500向上顶住飞轮a的下表面,并使所述移动装置400横向、纵向移动至飞轮a上待钻孔减重位,并垂直移动所述钻孔机构以使钻头向下钻孔减重。本实用新型飞轮a动平衡测试修正机可通过一套控制系统(图未示出)控制所述钻孔修正装置300、平衡测试装置、移动装置400、上顶机构500、抱紧装置无缝衔接配合,控制系统与所述钻孔修正装置300、平衡测试装置、移

动装置400、上顶机构500、抱紧装置的电气控件均电连接。本实用新型飞轮a动平衡测试修正机通过将所述平衡测试装置和钻孔修正装置300设计为一体,使它们均设于所述机架100上,增设移动装置400、抱紧装置以及上顶机构500来使钻孔装置移动到位、钻孔时抱紧飞轮a、向上顶起飞轮a,保证钻孔位置无偏差,从而达到动平衡修正效果。经钻孔减重后的飞轮a可再次进行动平衡检测、再次修正,如此对飞轮a进行修正。与传统的独立动平衡测试装置200和钻孔修正装置300相比,极大地降低了工序复杂度,节约了时间,自动化、流程化控制动平衡测试、钻孔机构移动钻孔、飞轮a抱紧及上顶,提高了生产效率,降低了人力成本。

25.所述机架100包括机架平台110以及形成于所述机架平台110下的机仓120,所述机架平台110呈一长方形状。所述动平衡测试装置200设置于所述机架平台110的前端位置处,所述动平衡测试装置200的主轴旋转驱动机构230收容于所述机仓120内,所述测试主轴210穿设于所述机架平台110上,下端与所述主轴旋转驱动机构230的输出端连接,上端设置所述测试夹具220。所述钻孔修正装置300设于所述机架平台110上且位于所述动平衡测试装置200的后端。本技术中,沿所述机架平台110的纵向的两端方向为前后方向,沿所述机架平台110的横向方向为左右方向。

26.所述移动装置400包括设于所述机架平台110上的用于驱动所述钻孔机构沿所述机架平台110的横向往复移动的横向移动机构410、设于所述横向移动机构410上的用于驱动所述钻孔机构沿所述机架平台110的纵向往复移动的纵向移动机构420以及设于所述纵向移动机构420上的用于驱动所述钻孔机构垂直往复移动的垂直移动机构430,所述钻孔机构与所述垂直移动机构430连接。

27.所述横向移动机构410包括沿所述机架平台110横向设置于所述机架平台110上的两第三滑轨411、设于所述两第三滑轨411之间的第一丝杆412以及与所述第一丝杆412连接以驱动其转动的第一驱动机构。所述两第三滑轨411相互平行设置,所述第一丝杆412与两第三滑轨411平行设置并位于两第三滑轨411的中间,所述两第三滑轨411以及第一丝杆412上方罩设有两第一风琴防护罩413。所述第一驱动机构包括设于所述机架平台110下方的第一电机414、与所述第一电机414的输出轴连接的第一主动轮415、设于所述机架平台110上且与所述第一丝杆412轴接的第一从动轮416以及穿设于机架平台110中且套接于所述第一主动轮415和第一从动轮416上的第一传动带417。

28.所述纵向移动机构420包括与所述两第三滑轨411的第三滑块和第一丝杆412的丝杆螺母均连接的底座421、沿所述机架平台110的纵向设置于所述底座421上的两第四滑轨422、设于所述两第四滑轨422之间的第二丝杆423以及与所述第二丝杆423连接以驱动其转动的第二驱动机构。所述底座421向下穿过所述两第一风琴防护罩413之间的空间后与所述第三滑块及第一丝杆412的丝杆螺纹连接。所述两第四滑轨422相互平行设置,所述第二丝杆423与两第三滑轨411平行设置并位于两第三滑轨411的中间,所述两第四滑轨422以及第二丝杆423上方罩设有两第二风琴防护罩424。所述第二驱动机构通过第一立架425设置于所述底座421上,所述第一立架425设于所述底座421的后端(远离所述动平衡测试装置200的一端)。所述第二驱动机构包括设于所述第一立架425上端的第二电机426、与所述第二电机426的输出轴连接的第二主动轮(图未示出)、设于所述第一立架425下端对应于所述第二丝杆423位置处的第二从动轮(图未示出)以及套接于所述第二主动轮和第二从动轮上的第二传动带(图未示出),所述第二丝杆423的一端穿过所述第一立架425与所述第二从动轮轴

接。本实施例中,所述第二电机426设置于所述第一立架425的前侧面,所述第二电机426的输出轴向后穿过所述第一立架425并位于所述第一立架425后侧,所述第二主动轮及第二从动轮均设于所述第一立架425的后侧,所述第一立架425上对应于所述第二丝杆423的位置处开设有穿孔,所述第二丝杆423的后端向后穿出所述穿孔后与第二从动轮轴接。

29.所述垂直移动机构430通过一第二立架440设置于所述纵向移动机构420连接。所述第二立架440包括穿过两第二风琴防护罩424之间的空间后与所述两第四滑轨422的第四滑块以及第二丝杆423的丝杆螺母均连接的底板441、设于所述底板441上的左右侧架442、设于所述左右侧架442前侧面的前侧架443以及设于所述前侧架443顶部的顶架444。所述垂直移动机构430包括沿垂直方向设于所述前侧架443上的两第五滑轨431、设于所述两第五滑轨431之间的第三丝杆432以及与所述第二丝杆423连接以驱动其转动的第三电机433,所述第三电机433的输出轴向下穿过所述顶架444后与所述第三丝杆432轴接。所述顶架444和前侧架443侧面呈“7”状,顶架444的前端前向凸伸出所述前侧架443。所述第三电机433竖直设于所述顶架444上且输出端向下穿越所述顶架444并与所述第三丝杆432轴接。所述两第四滑轨422、第三丝杆432前侧罩设有两第三风琴防护罩434。所述钻孔机构通过一固定座安装于所述垂直移动机构430上,所述固定座穿过所述两第三风琴防护罩434之间的空间与所述两第五滑轨431上的第五滑块以及第三丝杆432上的丝杆螺母连接。

30.所述抱紧装置包括沿所述机架平台110横向设于所述测试主轴210第一侧的第一抱紧机构以及设于所述测试主轴210第二侧的第二抱紧机构。

31.所述第一抱紧机构包括沿所述机架平台110横向设置于测试主轴210第一侧的第一滑座610、能够滑动配合于所述第一滑座610上的第一安装座620、设于所述第一安装座620上的第一滑轨630、与所述第一滑轨630上的第一滑块(图未示出)连接的第一抱紧块安装架650、安装于所述第一抱紧块安装架650上的第一抱紧块660、架设于所述第一安装座620上的第一抱紧气缸安装架670以及安装于所述第一抱紧气缸安装架670上的第一抱紧气缸680。所述第一滑座610上形成有沿所述机架平台110横向贯通所述第一滑座610的两第一t型滑槽611,两第一t型滑槽611相互平行,所述两第一t型滑槽611内均设有第一t形块,所述第一t形块具有竖向贯通的第一螺纹通孔。所述第一安装座620上对应于所述第一螺纹通孔的位置处均设有第一通孔。安装时,使第一螺栓穿过所述第一通孔后与第一螺纹通孔螺纹配合以将所述第一安装座620与所述第一t形块连接,在需要限位所述第一安装座620时,使所述第一螺栓继续向下移动以抵持于所述第一t型滑槽611的槽底,从而限定所述第一安装座620的位置。所述第一滑轨630向所述测试主轴210的方向超出所述第一抱紧气缸安装架650,所述第一抱紧块安装架650安装于所述第一滑轨630上超出所述第一抱紧气缸安装架650的部分,以使得所述第一抱紧块安装架650位于所述第一抱紧气缸安装架650与所述测试主轴210之间。所述第一抱紧块660及第一抱紧气缸680分别安装于所述第一抱紧块安装架650和第一抱紧气缸安装架670的上端。

32.所述第二抱紧机构包括沿所述机架平台110横向设置于所述测试主轴210第二侧的第二滑座710、能够滑动配合于所述第二滑座710上的第二安装座720、设于所述第二安装座720上的第二滑轨730、与所述第二滑轨730上的第二滑块(图未示出)连接的第二抱紧块安装架750、安装于所述第二抱紧块安装架750上的第二抱紧块760、架设于所述第二安装座720上的第二抱紧气缸安装架770以及安装于所述第二抱紧气缸安装架770上的第二抱紧气

缸780。所述第二滑座710上形成有沿所述机架平台110横向贯通所述第二滑座710的两第二t型滑槽711,两第二t型滑槽711相互平行,所述两第二t型滑槽711内均设有第二t形块,所述第二t形块具有竖向贯通的第二螺纹通孔。所述第二安装座720上对应于所述第二螺纹通孔的位置处设有第二通孔。安装时,使第二螺栓穿过所述第二通孔后与第二螺纹通孔螺纹配合以将所述第二安装座720与所述第二t形块连接,在需要限位所述第二安装座720时,使所述第二螺栓继续向下移动以抵持于所述第二t型滑槽711的槽底,从而限定所述第二安装座720的位置。所述第二滑轨730向所述测试主轴210的方向超出所述第二抱紧气缸安装架770,所述第二抱紧块760安装架750安装于所述第二滑轨730上超出所述第二抱紧气缸安装架770的部分,以使得所述第二抱紧块760安装架750位于所述第一抱紧气缸安装架650与所述测试主轴210之间。所述第二抱紧块760及第二抱紧气缸780分别安装于所述第二抱紧块760安装架750和第二抱紧气缸安装架770的上端。

33.所述上顶机构500设于机架平台110上对应于所述钻头位置处,位于所述飞轮a下方。所述上顶机构500包括沿所述机架平台110纵向设置的第三滑座510以及能够滑动配合于所述第三滑座510上的第三安装座520、设于所述第三安装座520上且具有内部腔体531的固定架530、自所述固定架530顶部活动穿入所述内部腔体531内的顶件540、设于所述内部腔体531中且能够使所述顶件540向上顶起飞轮a的楔形推块550以及设于所述固定架530上且驱动轴穿入所述内部腔体531内与所述楔形推块550连接的推动机构560。

34.所述第三滑座510位于所述测试主轴210的正后侧,所述第三滑座510的前端面为与所述测试主轴210相适配的内凹弧形面511。所述第三滑座510上形成有沿所述机架平台110纵向贯通所述第三滑座510的两第三t型滑槽512,两第三t型滑槽512相互平行,所述两第三t型滑槽512内均设有第三t形块513,所述第三t形块513具有竖向贯通的第三螺纹通孔。所述第三安装座520上对应于所述第三螺纹通孔的位置处均设有第三通孔。安装时,使第三螺栓穿过所述第三通孔后与第三螺纹通孔螺纹配合以将所述第三安装座520与所述第三t形块513连接,在需要限位所述第三安装座520时,使所述第三螺栓继续向下移动以抵持于所述第三t型滑槽512的槽底,从而限定所述第三安装座520的位置。

35.所述固定架530设于所述第三安装座520上以能够沿所述机架平台110的纵向移动至所述飞轮a的下方。所述固定架530包括由顶壁、底壁、左侧壁、右侧壁、前侧壁及后侧壁围合而形成的壳体532,所述壳体532内空形成所述内部腔体531。所述顶壁上形成有与所述内部腔体531连通的第一通道533,所述顶件540能够向下活动穿越所述第一通道533进入所述内部腔体531中。所述右侧壁(固定架530朝向所述推动机构560的侧壁)上形成有与所述内部腔体531连通的第二通道534,所述第二通道534的尺寸与所述楔形推块550的大端尺寸相适配,所述推动机构560的输出轴穿设于所述第二通道534中并与所述楔形推块550的大端头轴接。所述左侧壁(固定架530上远离所述推动机构560的侧壁)上对应于所述第二通道534的位置处形成有与所述内部腔体531连通的第三通道535,所述楔形推块550的小端活动置于所述第三通道535中。所述固定架530的底壁上形成有与所述内部腔体531连通的底部开口536,所述框体的底端置于所述底部开口536中。如此,所述第一通道533、第二通道534、第三通道535、底部开口536以及内部腔体531整体形成“十”形空腔。所述楔形推块550横向活动置于“十”形空腔的横向腔中,所述顶件540竖向活动置于所述“十”形空腔的竖向腔中。

36.所述顶件540包括设于所述内部腔体531中的框体541,所述框体541朝向所述推动

机构560的一侧具有第一开口541a,所述框体541远离所述推动机构560的一侧具有第二开口541b,所述框体541中部固设有一横轴542,所述横轴542沿所述机架平台110的纵向设置于所述框体541中,所述楔形推块550顶于所述横轴542的下表面,在所述水平面投影上,所述楔形推块550的长度方向与所述横轴542的长度方向垂直,所述楔形推块550的小端和大端分别位于所述横轴542的左右两侧。优选的,所述横轴542上对应于所述楔形推块550的位置处设置有滚轮543,所述楔形推块550的上表面与所述滚轮543的下滚面滚动配合。为了使所述顶件540适应更多尺寸(厚度)的飞轮,所述顶件还包括设于所述框体541上端且能够调节高度的顶杆544。在一种结构中,所述框体的上端形成有内螺纹孔,所述顶杆544具有外螺纹,所述顶杆544螺纹配合于所述内螺纹孔中。所述顶杆544上外露于所述内螺纹孔的一段螺纹配合有一锁紧螺母545。

37.本实用新型飞轮a动平衡测试修正机的工作原理如下:首先,将待测飞轮a装于所述测试主轴210上的测试夹具220上,启动所述动平衡测试装置200对所述飞轮a进行动平衡测试;当所述飞轮a经过动平衡测试后需要加重修正时,将需要减重的位置转至后测与钻头位置相对应,上报给所述控制系统;其次,所述控制系统控制所述移动装置400横向纵向垂直方向移动所述钻孔机构,控制所述抱紧装置的抱紧气缸,以使其推动抱紧块相对移动直至抱紧飞轮a,控制所述推动机构560推动楔形推块550的大端向上挤压横轴542,横轴542带动所述框体541向上顶起所述飞轮a,对所述飞轮a直至支撑,使钻孔机构根据控制系统的控制数据钻孔。再次,当钻孔减重完成后,控制系统控制所述抱紧装置、上顶机构500、钻孔装置回位,可使动平衡测试装置200再次测试动平衡。

38.以上实施例仅表达了本实用新型的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1