一种叶轮精密铸件叶形快速检测装置的制作方法

1.本实用新型涉及铸件叶形检测技术领域,尤其是一种叶轮精密铸件叶形快速检测装置。

背景技术:

2.如图4所示,叶轮精密铸件9包括厚度相同的内环91和外环92,外环92与内环91同心设置且外环92与内环91的底部设置在同一水平面上,外环92与内环91之间设置呈环形阵列排布的叶片93,叶片93倾斜设置(如图5和图6所示)且其两端分别与外环92与内环91固接,相邻的叶片93交错重叠设置(如图7所示)。由于叶轮精密铸件9制作工艺的问题,部分叶片93的叶形会存在偏差,具体表现为叶片93的倾斜角度发生变化(如图8所示),当叶片93的倾斜角度的偏差超出允许的范围时,叶轮精密铸件9报废。

3.目前对于叶片93叶形的检测一般通过检测人员肉眼进行检测,这种检测方法只能进行粗略的检测,检测的精确度较差,无法将所有叶形偏差超出范围的叶轮精密铸件9全部检出。

4.有的企业使用测量工具逐一测量每个叶片93顶部下表面到其相邻叶片93上表面的垂直距离d1(如图7所示),当叶片93的倾斜角度发生变化时,d1值发生变化,当d1值变化超出允许的范围时,即证明叶形偏差超出允许的范围。但是这种检测方法需要检测人员手持测量工具逐一测量d1值,检测效率较为低下。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种叶轮精密铸件叶形快速检测装置,解决目前叶轮精密铸件叶形检测精确度较差和检测效率较低的问题。

6.本实用新型解决其技术问题所采用的技术方案是:一种叶轮精密铸件叶形快速检测装置,包括机体,所述机体上表面设置操作平台,机体内设置步进电机,所述操作平台上方间隙设置圆形的转台,所述转台的上表面中心位置设置与内环匹配的圆形的限位台、底部中心位置设置转轴,所述操作平台在与转轴对应位置设置轴承座,所述转轴向下穿过轴承座且与轴承座轴承连接,转轴的底端与步进电机的输出轴连接,所述操作平台上表面在转台一侧设置安装架,所述安装架在转台上方与叶片对应位置竖直设置指向叶片的距离传感器,所述叶形快速检测装置还包括与距离传感器电性连接的显示屏。

7.进一步地,所述转轴的底端通过联轴器与步进电机的输出轴连接。

8.进一步地,所述距离传感器为红外测距传感器。

9.进一步地,所述安装架包括竖直设置在操作平台上表面转台一侧的竖支架,所述竖支架顶部设置水平的横支架,所述横支架的一端延伸至转台上方且在与叶片对应位置设置距离传感器。

10.进一步地,所述显示屏设置在横支架的上表面上。

11.进一步地,所述横支架和竖支架之间设置斜支架。

12.本实用新型具有如下有益效果:

13.使用本实用新型的叶形快速检测装置检测叶形时,检测人员调整叶轮精密铸件9的位置后将叶轮精密铸件9的内环91套设在限位台31上,使距离传感器测量的距离为距离传感器到对应叶片上表面的垂直距离的最大值d2(如图8所示),显示屏6上显示出d2的具体数值。当叶片93的倾斜角度发生变化时,d2值发生变化并显示在显示屏6上,当d2值变化超出允许的范围时,即证明该叶片的叶形偏差超出允许的范围。检测人员启动步进电机11,使步进电机11的步距角为相邻叶片93的夹角,步进电机11通过转台3带动叶轮精密铸件9转动,每转动一次,显示屏6上显示出一个d2值,检测人员观察该数值并通过该数值判断叶形偏差是否超出允许的范围。这样的检测方法相较于检测人员仅凭肉眼进行检测而言,精确度大大提高;相较于使用测量工具逐一测量每个叶片93顶部下表面到其相邻叶片93上表面的垂直距离d1而言,检测速度大大提高,效率大幅提升。

附图说明

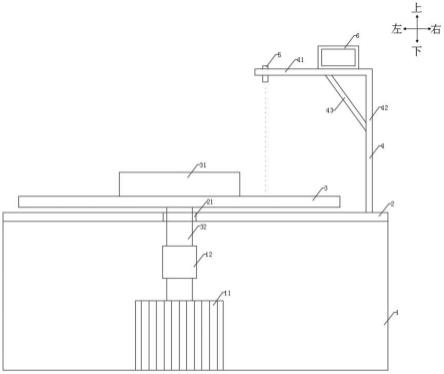

14.图1为本实用新型正视图;

15.图2为叶轮精密铸件放置在本实用新型上的正视图;

16.图3为本实用新型的转台俯视图;

17.图4为叶轮精密铸件俯视图;

18.图5为单个叶片立体图;

19.图6为单个叶片另一个角度的立体图;

20.图7为现有技术中测量相邻叶片上表面的垂直距离d1的示意图;

21.图8为叶片的倾斜角度发生变化时,现有技术中测量出的d1值发生改变的示意图;

22.图9为本实用新型测量距离传感器到对应叶片上表面的垂直距离的最大值d2的示意图;

23.图10为叶片的倾斜角度发生变化时,本实用新型的距离传感器测量出的d2值发生改变的示意图.

具体实施方式

24.实施例1:

25.如图1-3、图9和图10所示,一种叶轮精密铸件叶形快速检测装置,包括机体1,所述机体1上表面设置操作平台2,机体1内设置步进电机11,所述操作平台2上方间隙设置圆形的转台3,所述转台3的上表面中心位置设置与内环91匹配的圆形的限位台31、底部中心位置设置转轴32,所述操作平台2在与转轴32对应位置设置轴承座21,所述转轴32向下穿过轴承座21且与轴承座21轴承连接,转轴32的底端与步进电机11的输出轴连接,所述操作平台2上表面在转台3一侧设置安装架4,所述安装架4在转台3上方与叶片93对应位置竖直设置指向叶片93的距离传感器5,所述叶形快速检测装置还包括与距离传感器5电性连接的显示屏6。

26.步进电机11的输出轴转动一个步距角后,距离传感器即对下一个叶片93的叶形进行检测。

27.所述转轴32的底端通过联轴器12与步进电机11的输出轴连接。

28.步进电机11的输出轴通过联轴器12带动转轴32转动。

29.所述距离传感器5为红外测距传感器。

30.红外测距传感器是距离传感器的一种,是用红外线为介质的测量系统,测量范围广,响应时间短,广泛适用于恶劣的工业测量环境。

31.所述安装架4包括竖直设置在操作平台2上表面转台3一侧的竖支架42,所述竖支架42顶部设置水平的横支架41,所述横支架41的一端延伸至转台3上方且在与叶片93对应位置设置距离传感器5。

32.所述显示屏6设置在横支架41的上表面上。

33.所述横支架41和竖支架42之间设置斜支架43。

34.斜支架43用于提高安装架4整体的结构强度。

35.使用本实用新型的叶形快速检测装置检测叶形时,检测人员调整叶轮精密铸件9的位置后将叶轮精密铸件9的内环91套设在限位台31上,使距离传感器测量的距离为距离传感器到对应叶片上表面的垂直距离的最大值d2(如图8所示),显示屏6上显示出d2的具体数值。当叶片93的倾斜角度发生变化时,d2值发生变化并显示在显示屏6上,当d2值变化超出允许的范围时,即证明该叶片的叶形偏差超出允许的范围。检测人员启动步进电机11,使步进电机11的步距角为相邻叶片93的夹角,步进电机11通过转台3带动叶轮精密铸件9转动,每转动一次,显示屏6上显示出一个d2值,检测人员观察该数值并通过该数值判断叶形偏差是否超出允许的范围。这样的检测方法相较于检测人员仅凭肉眼进行检测而言,精确度大大提高;相较于使用测量工具逐一测量每个叶片93顶部下表面到其相邻叶片93上表面的垂直距离d1而言,检测速度大大提高,效率大幅提升。

36.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范。围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1