一种转子的内径检测结构的制作方法

1.本实用新型属于电机转子检测技术领域,具体涉及一种转子的内径检测结构。

背景技术:

2.转子是电机中旋转的部分,转子在转动时用于切割定子产生的磁场,如图1、2所示,为转子3的结构示意图,转子3的中部开设有内环303,内环303用于安装转轴,转子3上圆周开设有磁槽301和定位槽302,磁槽301用于固定绕组,定位槽302内固定有凸台,用于固定磁瓦,同时定位槽302也可以对转子3起定位的作用。

3.转子在加工完成后,需要对其进行内径检测,以确保后续转轴可以安装在转子内。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种转子的内径检测结构。

5.为达到上述目的,本实用新型采用的技术方案是:一种转子的内径检测结构,所述转子中心开设有内环,所述转子圆周开设有磁槽和定位槽,它包括:

6.支撑组件,所述支撑组件包括底板、固定在所述底板顶部的转子支撑架、可升降地设置在所述转子支撑架顶部的转子支撑板以及压合在所述转子支撑板上方的转子压板,所述转子固定在所述转子支撑板上;

7.检测组件,所述检测组件设置在所述转子支撑架一侧,它包括可升降地设置在所述转子压板上方的通规,所述通规的外径与所述内环的直径相同。

8.优化地,所述支撑组件还包括固定在所述检测组件上的无杆气缸、固定在所述无杆气缸上的升降压板以及开设在所述转子压板上且与所述定位槽相配合的导向槽,所述转子压板固定在所述升降压板上。

9.优化地,所述转子支撑架包括固定在所述底板顶部的支撑底板、固定在所述支撑底板顶部的支撑柱、固定在所述支撑柱顶部的支撑顶板、开设在所述支撑顶板上的顶升槽、固定在所述支撑底板上的顶升气缸以及固定在所述顶升气缸上且贯穿所述顶升槽的顶升板,所述转子支撑板固定在所述顶升板上。

10.优化地,所述检测组件还包括固定在所述底板顶部的检测架、固定在所述检测架上的滑轨、滑动安装在所述滑轨上的滑块、固定在所述滑块上的升降板、固定在所述升降板一侧的固定板以及固定在所述检测架上且带动所述升降板升降的第一升降气缸。

11.优化地,所述检测组件还包括固定在所述固定板上的第一固定柱、固定在所述第一固定柱顶部的第一顶板、固定在所述第一顶板顶部的第二顶板、固定在所述第二顶板底部且贯穿所述第一顶板的定位板固定柱以及固定在所述定位板固定柱底部且与所述定位槽相配合使用的定位板。

12.优化地,所述检测组件还包括固定在所述第一顶板顶部的第二固定柱、固定在所述第二固定柱顶部的气缸固定板、固定在所述第一顶板上的导向套、贯穿所述导向套的导向柱、固定在所述导向柱顶部的接触板以及固定在所述气缸固定板上且与所述接触板相连

的第二升降气缸,所述通规固定在所述导向柱的底部,所述第二顶板固定在所述第二固定柱上。

13.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

14.本实用新型转子的内径检测结构自动化程度高,结构简单,转子压板压合在转子上,实现对转子的固定,在检测时先将定位板插入定位槽,以完成对转子的定位,然后由通规完成检测,检测效率高,检测结果准确,节省了人工的投入,节约成本。

附图说明

15.图1为本实用新型转子的结构示意图;

16.图2为本实用新型转子的俯视图;

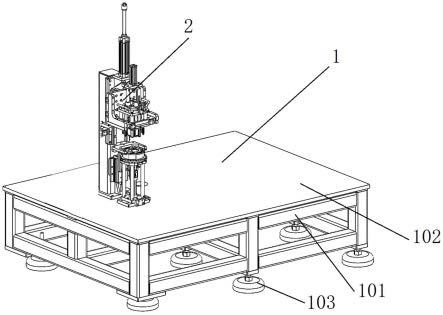

17.图3为本实用新型的结构示意图;

18.图4为本实用新型支撑组件的结构示意图;

19.图5为本实用新型支撑组件的局部结构示意图;

20.图6为本实用新型检测组件的结构示意图;

21.图7为本实用新型检测组件的主视图;

22.图8为本实用新型检测组件的局部结构示意图;

23.图9为本实用新型检测组件的局部结构示意图;

24.附图标记说明:

25.1、支撑组件;101、底架;102、底板;103、地脚;104、转子支撑架;1041、支撑底板;1042、支撑柱;1043、支撑顶板;1044、顶升槽;1045、顶升板;1046、顶升气缸;105、转子支撑板;106、转子压板;107、导向槽;108、升降压板;109、无杆气缸;

26.2、检测组件;201、检测架;202、滑轨;203、滑块;204、升降板;205、第一升降气缸;206、固定板;207、加强板;208、第一固定柱;209、第一顶板;210、定位板固定柱;211、定位板;212、第二顶板;213、第二固定柱;215、气缸固定板;216、第二升降气缸;217、导向柱;218、导向套;219、通规;220、接触板;

27.3、转子;301、磁槽;302、定位槽;303、内环。

具体实施方式

28.下面结合附图所示的实施例对本实用新型作进一步描述。

29.如图1、2所示,为转子3的结构示意图,转子3的中部开设有内环303,内环303用于安装转轴,转子3上圆周开设有磁槽301和定位槽302,磁槽301用于固定绕组,定位槽302内固定有凸台,用于固定磁瓦,同时定位槽302也可以对转子3起定位的作用。如图3所示,为本实用新型的结构示意图,它用于检测转子3的内径(即转子3的内环303直径,确保转轴可以装配到内环303上),它包括支撑组件1和检测组件2。

30.支撑组件1包括底架101、底板102、地脚103、转子支撑架104、转子支撑板105、转子压板106、导向槽107、升降压板108和无杆气缸109。底架101由铝型材焊接而成,底板102通过螺丝紧固或者焊接的方式固定在底架101的顶部。地脚103固定在底架101的底部,由于地脚103的作用,使得底架101远离地面,防止地面积水侵蚀底架101,从而使其生锈。转子支撑架104固定在底板101上,用于支撑转子3,如图4、5所示,为转子支撑架104的结构示意图,它

包括支撑底板1041、支撑柱1042、支撑顶板1043、顶升槽1044、顶升板1045和顶升气缸1046。支撑底板1041固定在底板102上,支撑柱1042固定在支撑底板1041的顶部,支撑顶板1043固定在支撑柱1042的顶部,顶升槽1044开设在支撑顶板1043上。顶升气缸1046的缸体固定在支撑底板1041上,顶升板1045固定在顶升气缸1046的导向杆上且穿过顶升槽1044(顶升气缸1046选用市售的ace25x10sb型号的即可)。转子支撑板105固定在顶升板1045的顶部,且随着顶升板1045同步升降,当顶升气缸1046处于收缩状态下时,转子支撑板105搭在转子支撑架104上,外部的机械手将转子3夹取至转子支撑板105上,顶升气缸1046带动顶升板1045上升,顶升板1045穿过顶升槽1044将载有转子3的转子支撑板105顶起。

31.无杆气缸109固定在底板102上,升降压板108固定在无杆气缸109的滑动部上,在无杆气缸109的带动下升降(无杆气缸109选用市售的hlq25x75sa型号的即可,升降压板108呈“凹”字形,且“凹”字形升降压板108的开口位于转子支撑板105的上方,使用“凹”字形的升降压板108,可以避免与下降的检测组件2发生干涉)。转子压板106固定在升降压板108的底部,且转子压板106上开设有与定位槽302相配合的导向槽107,当转子3放置在转子支撑板105上后,升降压板108带动转子压板106下降,至转子压板106压合在转子3上,确保在后续检测内径时,转子3不发生位移。

32.检测组件2固定在底板102上且位于转子支撑架104一侧,用于对转子3进行内径检测,如图6-9所示,为检测组件2的结构示意图,它包括检测架201、滑轨202、滑块203、升降板204、第一升降气缸205、固定板206、加强板207、第一固定柱208、第一顶板209、定位板固定柱210、定位板211、第二顶板212、第二固定柱213、气缸固定板215、第二升降气缸216、导向柱217、导向套218、通规219和接触板220。检测架201固定在底板102上,滑轨202固定在检测架201一侧,滑块203滑动安装在滑轨202上,升降板204固定在滑块203上,且在第一升降气缸205的带动下沿着滑轨202升降(第一升降气缸205的缸体固定在检测架201上,第一升降气缸205的导向杆连接在升降板204上,滑块203和滑轨202保证了升降板204的竖直升降,进而可以保证后续通规219的竖直升降,以提高检测准确度;在本实施例中,第一升降气缸205选用市售的sej40x175-20s型号的即可)。

33.固定板206固定在升降板204一侧,且位于转子支撑板105的上方(固定板206中部设有通槽,方便通规219的升降)。加强板207有两块,它们间隔固定在升降板204和固定板206之间,以提高两者的结构强度。第一固定柱208固定在固定板206的顶部,第一顶板209固定在第一固定柱208的顶部。定位板固定柱210贯穿第一顶板209,且与第一顶板209相固定,定位板211固定在定位板固定柱210的底部且与定位槽302相配合使用(定位板211的数量等于定位槽302的数量,第一升降气缸205带动升降板204下降,进而带动固定板206和定位板211同步下降,下降的定位板211穿过导向槽107插入定位槽302内,以完成对转子3的定位,然后便可对转子3进行内径检测)。

34.第二顶板212固定在定位板固定柱210的顶部,第二固定柱213固定在第一顶板209上且贯穿第二顶板212,气缸固定板215固定在第二固定柱213的顶部。导向套218固定在第一顶板209的底部,导向柱217贯穿导向套218,且导向柱217的底部固定有通规219,导向柱217的顶部固定有接触板220(通规219的直径等于内环303的直径)。第二升降气缸216的缸体固定在气缸固定板215上,第二升降气缸216的导向杆连接在接触板220上,当转子3放置在转子支撑板105上后,顶升气缸1046带动转子支撑板105上升,无杆气缸109带动转子压板

106下降,至转子压板106压合在转子3上(使用顶升气缸1046和无杆气缸109共同作用,可以满足单个气缸行程不足的缺陷)。然后第一升降气缸205带动升降板204下降,进而带动固定板206和定位板211同步下降,下降的定位板211穿过导向槽107插入定位槽302内,以完成对转子3的定位;第二升降气缸216带动接触板220下降,进而带动导向柱217和通规219下降,下降的通规219如果可以穿过转子3的内环303,则该转子3的内径合格,如果无法穿过,则说明该转子3的内径不合格。

35.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1