一种氮氧传感器整体式探头的制作方法

1.本实用新型属于氮氧传感器制造技术领域,尤其涉及一种氮氧传感器整体式探头。

背景技术:

2.作为全球第二大经济体,降低尾气排放、实现节能减排对于中国而言是一个愈发严峻的问题。随着经济的飞速发展,我国汽车保有量不断增加,汽车尾气对大气污染愈加严重,其中氮氧化物排放造成的酸雨和光化学污染给国民健康带来了巨大的隐患,国家对汽车油耗和排放要求越来越严格,国vi标准已于2020年7月正式执行。氮氧(nox)传感器作为汽车尾气排放scr系统的核心零部件,通过检测发动机尾气中的氮氧化物浓度,将其转化为电信号传至scr系统,判定喷油量及处理尾气中氮氧化物所需要的尿素量,净化尾气使其达到排放标准。

3.在氮氧传感器中,将探头与尾气排放系统连接来检测发动机尾气中氮氧化物的浓度,探头的气密性直接决定了氮氧传感器的性能优劣。气密性好则响应时间短,氮氧传感启动迅速,就能快速检测出排气管高温尾气中氮氧化物浓度,并有效向控制器发出反馈信号。目前市场上,氮氧传感器探头的密封方法主要是:陶瓷和密封环装配到基座后将密封环压碎,填充整个基座内腔。压碎后,陶瓷和粉环的总体高度降低,最上端陶瓷位于基座内腔中,存在掉落风险。部分产品在陶瓷上端采用压环锁紧,且此种产品多采用两段式基座,需要进行额外焊接,焊接质量会影响气密性,且焊接分段基座和锁紧压环耗费工时,增加物料成本。为此,设计出一种氮氧传感器整体式探头。

技术实现要素:

4.本实用新型的目的在于提供一种氮氧传感器整体式探头,以解决现有技术使用压环锁紧基座内腔上端口,需要对两段式基座焊接,造成的焊接分段基座和锁紧压环耗费工时,增加物料成本的问题。

5.为实现上述目的,本实用新型的一种氮氧传感器整体式探头的具体技术方案如下:

6.一种氮氧传感器整体式探头,包括基座和陶瓷芯,基座内设有圆柱形的内腔,所述基座采用整体式结构,内腔内依次配设有第一陶瓷和第二陶瓷,第二陶瓷接触内腔底部,第一陶瓷和第二陶瓷之间配设有数个密封环,陶瓷芯沿内腔的轴线穿过第一陶瓷、密封环和第二陶瓷,基座的端口处延伸有收口结构,收口结构壁厚小于基座壁厚,收口结构长度小于内腔半径,收口结构指向内腔的轴线方向,通过收口结构的设置,使基座可以采用整体式结构,不需要额外的焊接组装工序,有效节省工时,减少物料成本,同时收口结构可以有效保证收口后对第一陶瓷的压紧效果,避免内腔内部的装置掉落。

7.进一步的,所述收口结构的壁厚从根部至上端渐变式缩小,渐变式过渡,在收口结构收口时可以避免应力过于集中,不易折断。

8.进一步的,所述收口结构壁厚最薄处不小于0.25mm,保证收口结构对第一陶瓷提供充分的压紧力。

9.进一步的,所述基座上端都设有台阶面,便于与收口装置配合,有助于收口结构收口效果均匀。

10.进一步的,所述第一陶瓷的外表面的边设有圆角,圆角半径小于收口结构的长度,保证收口结构收口后,收口结构可以压在第一陶瓷的上表面,保证压装效果。

11.进一步的,所述第二陶瓷的外表面的边设有圆角和/或倒角,可以保证压装后,压碎的密封环可以充分填充内腔。

12.进一步的,所述基座厚度为1~3mm,保证基座的结构强度。

13.相比较现有技术而言,本实用新型具有以下有益效果:

14.1.通过收口结构的设置,使基座可以采用整体式结构,克服了两段式基座需要额外的焊接组装工序的缺点,有效节省工时,减少物料成本,减轻基座整体的重量,同时收口结构可以有效保证收口后对第一陶瓷的压紧效果,避免内腔内部的装置掉落。

15.2.通过将收口结构的壁厚从根部至上端渐变式缩小,渐变式过渡,不在收口结构收口时可以避免应力过于集中,不易折断。

16.3.通过将第一陶瓷的外表面的边设有圆角,圆角半径小于收口结构的长度,保证收口结构收口后,收口结构可以压在第一陶瓷的上表面,保证压装效果。

附图说明

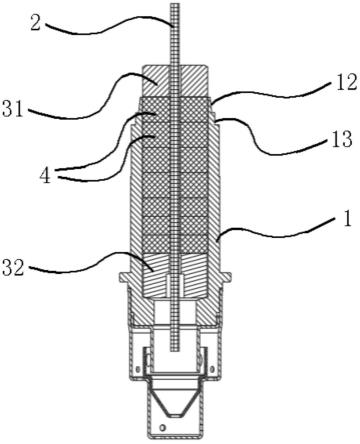

17.图1为本实用新型密封环压装前结构示意图;

18.图2为本实用新型压装后结构示意图;

19.图3为本实用新型压装后收口结构局部放大示意图。

20.图中标号说明:1.基座,11.内腔,12.收口结构,13.台阶面,2.陶瓷芯,31.第一陶瓷,32.第二陶瓷,4.密封环。

21.具体实施方式:

22.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型的理解。

23.如图1至图3所示,设计出一种氮氧传感器整体式探头,包括基座1和陶瓷芯2,基座1内设有圆柱形的内腔11,所述基座1采用整体式结构,内腔11内依次配设有第一陶瓷31和第二陶瓷32,第二陶瓷32接触内腔11底部,第一陶瓷31和第二陶瓷32之间配设有数个密封环4,陶瓷芯2沿内腔11的轴线穿过第一陶瓷31、密封环4和第二陶瓷32,基座的端口处延伸有收口结构12,收口结构12壁厚小于基座1壁厚,收口结构12长度小于内腔11半径,收口结构12指向内腔11的轴线方向,通过收口结构12的设置,使基座1可以采用整体式结构,克服了两段式基座需要额外的焊接组装工序的缺点,有效节省工时,减少物料成本,减轻基座1整体的重量,同时收口结构12可以有效保证收口后对第一陶瓷31的压紧效果,避免内腔11内部的装置掉落。

24.使用时,先将陶瓷芯2与基座1装配,再将第二陶瓷32、若干密封环4、第一陶瓷31依次套在陶瓷芯2上,装入基座1的内腔11中,压装前效果如图1所示;然后通过设备对第一陶瓷31、密封环4、第二陶瓷32进行压装,密封环4压碎后填充整个基座1的内腔11中,最后设备

对基座1上端口部的收口结构12进行收紧,形成翻边,保证陶瓷不会掉落,形成二次紧固,效果图如图2和图3所示。

25.以上实施方式中,列举出2种实施例实现上述技术方案:

26.实施例1

27.本实施例是所述收口结构12的壁厚从根部至上端渐变式缩小,渐变式过渡,在收口结构收口时可以避免应力过于集中,不易折断。所述收口结构12壁厚最薄处不小于0.25mm,保证收口结构12对第一陶瓷31提供充分的压紧力;所述基座1上端都设有台阶面13,便于与收口的铆压设备配合,有助于收口结构12收口效果均匀,所述第一陶瓷31的外表面的边设有圆角,圆角半径小于收口结构12的长度,保证收口结构12收口后,收口结构12可以压在第一陶瓷31的上表面,保证压装效果;所述第二陶瓷32的外表面的边设有圆角,可以保证压装后,压碎的密封环4可以充分填充内腔11,所述基座1厚度为3mm,保证基座1的结构强度。

28.实施例2

29.本实施例是所述收口结构12在根部设有折弯槽,在收口结构12收口时不易折断。所述收口结构12壁厚最薄处不小于1mm,保证收口结构12对第一陶瓷31提供充分的压紧力;所述基座1上端都设有台阶面13,台阶面为球面台阶,便于与收口的铆压设备配合,有助于收口结构12收口效果均匀,所述第一陶瓷31的外表面的边设有倒角,倒角长度小于收口结构12的长度,保证收口结构12收口后,收口结构12可以压在第一陶瓷31的上表面,完善压装效果;所述第二陶瓷32的外表面的边设有圆角,可以保证压装后,压碎的密封环4可以充分填充内腔11,所述基座1厚度为1mm,保证基座1的结构强度。

30.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1