一种用于测试有感电机驱动电路板的测试装置的制作方法

一种用于测试有感电机驱动电路板的测试装置

【技术领域】

1.本实用新型涉及电机组装测试技术领域,尤其是一种用于测试有感电机驱动电路板的测试装置。

背景技术:

2.电机中的电机驱动电路板在组装到成品电机之前,需要对其进行测试工作以保证产品质量。

3.现有技术中用于测试有感电机驱动电路板的前期检测装置一般只在pcba生产车间进行常规的ict及aoi测试,此两种检测方式都是基于单个元器件为对象,然后直到总装为成品电机后再综合进行功能测试、下线。

4.然而,采用上述测试方法,在pcba生产期间其测试覆盖率有限,待总装为成品电机功能测试发现不良时,维修难度大(通常都被涂覆了三防漆、五金件铆压工序等),连带报废成本高(物料、维修工时、退货物流等)。

5.为此,本实用新型即针对上述问题而研究提出。

技术实现要素:

6.本实用新型目的是克服了现有技术的不足,提供一种用于测试有感电机驱动电路板的测试装置,可以改善现有技术存在的问题,具有操作便捷,测试效率高,测试稳定性好的特点。

7.本实用新型是通过以下技术方案实现的:

8.一种用于测试有感电机驱动电路板的测试装置,包括测试台1,所述测试台1上设有用于装夹电机驱动电路板100的装夹治具2,所述测试台1上设有测试支架3,所述测试支架3上且位于装夹治具2 上方设有驱动机构4,所述驱动机构4的输出端连接有用于对装夹治具2上的电机驱动电路板100进行测试的测试组件5,所述测试组件 5包括与驱动机构4的输出端相对固定连接的连接轴51,所述连接轴 51上相对固定地连接有定子绕组52,所述定子绕组52上固定地连接有能与电机驱动电路板100上的导电端子110导电连接的测试端子 521,所述连接轴51上转动地连接有套设于定子绕组52外侧的转子组件53。

9.如上所述一种用于测试有感电机驱动电路板的测试装置,所述转子组件53包括转动地连接在连接轴51上的转动座531,所述转动座 531上连接有套设于定子绕组52外侧的永磁转子筒532。

10.如上所述一种用于测试有感电机驱动电路板的测试装置,所述驱动机构4包括连接在测试支架3上的顶推气缸41,所述顶推气缸41 的气缸杆上设有安装座42,所述连接轴51相对固定地连接在安装座 42上。

11.如上所述一种用于测试有感电机驱动电路板的测试装置,所述安装座42与测试支架3之间设有导向结构6。

12.如上所述一种用于测试有感电机驱动电路板的测试装置,所述导向结构6包括设

在测试支架3上的导向套61,所述导向套61内滑动地连接有导向杆62,所述导向杆62下端与安装座42连接。

13.如上所述一种用于测试有感电机驱动电路板的测试装置,所述安装座42上设有定位杆421,所述装夹治具2上设有供定位杆421进入定位的定位孔21。

14.如上所述一种用于测试有感电机驱动电路板的测试装置,所述装夹治具2与测试台1之间设有缓冲结构7。

15.如上所述一种用于测试有感电机驱动电路板的测试装置,所述缓冲结构7包括相对应地设在测试台1和装夹治具2上的容纳腔81,所述测试台1上的容纳腔81与装夹治具2上的容纳腔81之间设有缓冲件82。

16.如上所述一种用于测试有感电机驱动电路板的测试装置,所述装夹治具2上设有用于进入电机驱动电路板100上的定位通孔120内的定位凸起22。

17.如上所述一种用于测试有感电机驱动电路板的测试装置,所述测试台1上还设有用于与电机驱动电路板100连接而往电机驱动电路板 100芯片上烧录程序的烧录单元8。

18.与现有技术相比较,本实用新型具有如下优点:

19.1、本实用新型pcba测试装置可适用在pcba自动生产下线之前,从而确保了后期工序涂覆三防漆、外观检、包装运输的方便性。

20.2、本实用新型在测试时,工作人员将待测试电机驱动电路板(通常为多拼板方式)直接放置于装夹治具上装夹固定,接着驱动机构驱动测试组件往装夹治具一侧下降,使得多个定子绕组上的测试端子与电机驱动电路板上的导电端子导电连接后,测试台内的测控板先执行对多个电机驱动电机板进行同步烧录工作,待烧录完成后,自动切断烧录器,再给予烧录合格的pcba接通工作电源及控速信号,之后操作员目视判断转子组件是否被正常驱动旋转起来,根据旋转姿态的正常与否判断电机驱动电路板是否合格,待测试结束后,操作员左手触碰驱动按钮令驱动机构驱使测试组件往远离装夹治具一侧上升,最后工作人员将装夹治具上已完成测试的电机驱动电路板卸下及时做好标记分开摆放,因此本实用新型能够快速且稳定地对电机驱动电路板进行测试工作,具有操作便捷,测试效率高,测试稳定性好,结构简单的特点;另外测试组件安装位于装夹治具上方,从而便于工作人员肉眼查看转子组件是否运转正常。

21.3、所述装夹治具与测试台之间设有缓冲结构,当测试组件顶压装夹治具上的电机驱动电路板时,测试组件对电机驱动电路板施加一向下作用力,此时缓冲结构对装夹治具施加一向上作用力,保证电机驱动电路板的导电端子与测试组件的测试端子良好接触,保证测试稳定性、可靠性,另外还能够避免电机驱动电路板与测试组件刚性接触而对电机驱动电路板或测试组件造成损害,延长测试组件使用周期,保证电机驱动电路板的质量。

【附图说明】

22.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

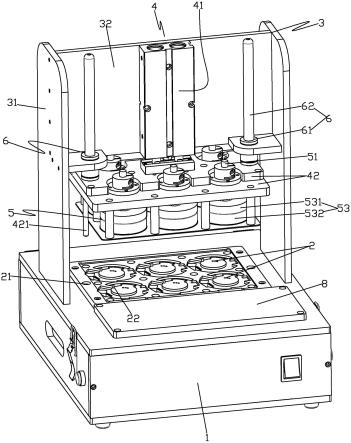

23.图1为本实用新型实施例1的整体结构示意图。

24.图2为本实用新型实施例1的测试台的立体图。

25.图3为本实用新型实施例1的缓冲结构的剖视图。

26.图4为本实用新型实施例1的整体结构剖视图。

27.图5为本实用新型实施例1的测试组件的立体图。

28.图6为本实用新型实施例1的测试组件的剖视图。

29.图7为本实用新型实施例2的整体结构示意图。

30.图8为本实用新型的电机驱动电路板的示意图。

31.图9为本实用新型实施例3的整体结构示意图之一。

32.图10为本实用新型实施例3的整体结构示意图之二

【具体实施方式】

33.下面结合附图1-10对本实用新型的实施方式作详细说明。

34.如图1-6、8所示,本实用新型一种用于测试有感电机驱动电路板的测试装置,包括测试台1,所述测试台1上设有用于装夹电机驱动电路板100的装夹治具2,所述测试台1上设有测试支架3,所述测试支架3上且位于装夹治具2上方设有驱动机构4,所述驱动机构 4的输出端连接有用于对装夹治具2上的电机驱动电路板100进行测试的测试组件5,所述测试组件5包括与驱动机构4的输出端相对固定连接的连接轴51,所述连接轴51上相对固定地连接有定子绕组52,所述定子绕组52上固定地连接有能与电机驱动电路板100上的导电端子110导电连接的测试端子521,所述连接轴51上转动地连接有套设于定子绕组52外侧的转子组件53。本实用新型在测试时,工作人员将待测试电机驱动电路板(通常为多拼板方式)直接放置于装夹治具上装夹固定,接着驱动机构驱动测试组件往装夹治具一侧下降,使得多个定子绕组上的测试端子与电机驱动电路板上的导电端子导电连接后,测试台内的测控板先执行对多个电机驱动电机板进行同步烧录工作,待烧录完成后,自动切断烧录器,再给予烧录合格的pcba 接通工作电源及控速信号,之后操作员目视判断转子组件是否被正常驱动旋转起来,根据旋转姿态的正常与否判断电机驱动电路板是否合格,待测试结束后,操作员左手触碰驱动按钮令驱动机构驱使测试组件往远离装夹治具一侧上升,最后工作人员将装夹治具上已完成测试的电机驱动电路板卸下及时做好标记分开摆放,因此本实用新型能够快速且稳定地对电机驱动电路板进行测试工作,具有操作便捷,测试效率高,测试稳定性好,结构简单的特点;另外测试组件安装位于装夹治具上方,从而便于工作人员肉眼查看转子组件是否运转正常,电机驱动电路板不会遮挡测试组件。

35.另外,本实用新型中测试端子通过连接轴相对固定地连接在驱动机构的输出端上,同时电机驱动电路板被装夹治具装夹,能够确保测试端子与电机驱动电路板上的导电端子精准定位,在测试时,保证测试端子与导电端子稳定接触,提高本实用新型测试稳定性。

36.在本实施方式中,所述装夹治具的数量为多个,相对应地所述测试组件数量与装夹治具数量相匹配,因此本实用新型能够实现批量化对电机驱动电路板进行测试工作。

37.如图1所示,所述测试支架3包括两间隔地设在测试台1上表面上的竖向板31,所述竖向板31下端与测试台1垂直连接,两所述竖向板31之间设有横向板32,所述横向板32与竖向板31垂直连接,所述驱动机构4设在横向板32上,能够提高测试支架3结构稳定性、结构强度。

38.如图1-6所示,所述转子组件53包括转动地连接在连接轴51上的转动座531,所述转动座531上连接有套设于定子绕组52外侧的永磁转子筒532。所述转动座531为尼龙材料

制成方便制作安装。

39.所述转动座531与连接轴51之间通过轴承转动地连接,图中未标示出来,能够使得二者连接更加顺畅、稳定。

40.如图1-6所示,为了提高测试效率,所述驱动机构4包括连接在测试支架3上的顶推气缸41,所述顶推气缸41的气缸杆上设有安装座42,所述连接轴51相对固定地连接在安装座42上。

41.如图1-6所示,为了提高本实用新型的稳定性和精准性,所述安装座42与测试支架3之间设有导向结构6。

42.如图1-6所示,所述导向结构6包括设在测试支架3上的导向套 61,所述导向套61内滑动地连接有导向杆62,所述导向杆62下端与安装座42连接。本实用新型通过导向杆与导向套滑动配合,能够使得测试组件稳定地升降,保证测试组件在对电机驱动电路板测试过程中,测试端子与导电端子精准导电连接。

43.如图1-6所示,为了进一步地提高本实用新型的精准性,所述安装座42上设有定位杆421,所述装夹治具2上设有供定位杆421进入定位的定位孔21。

44.如图3所示,所述装夹治具2与测试台1之间设有缓冲结构7。当测试组件顶压装夹治具上的电机驱动电路板时,测试组件对电机驱动电路板施加一向下作用力,此时缓冲结构对装夹治具施加一向上作用力,保证电机驱动电路板的导电端子与测试组件的测试端子良好接触,保证测试稳定性、可靠性,另外还能够避免电机驱动电路板与测试组件刚性接触而对电机驱动电路板或测试组件造成损害,延长测试组件使用周期,保证电机驱动电路板的质量。

45.如图3所示,所述缓冲结构7包括相对应地设在测试台1和装夹治具2上的容纳腔81,所述测试台1上的容纳腔81与装夹治具2上的容纳腔81之间设有缓冲件82。所述缓冲件82为弹簧等。本实施方中通过将弹簧容纳于两容纳腔内,能够使得测试台与装夹治具结构更加紧凑,同时容纳腔内壁也能够对弹簧进行限制,防止弹簧错位、偏移,影响缓冲效果。

46.如图1-6所示,为了进一步地对电机驱动电路板进行定位,提高装夹定位效果,所述装夹治具2上设有用于进入电机驱动电路板100 上的定位通孔120内的定位凸起22。

47.如图1-6、8所示,所述测试台1上还设有用于与电机驱动电路板100连接而往电机驱动电路板100芯片上烧录程序的烧录单元8。本实用新型通过将烧录单元和测试组件集成于测试台上,能够减少占用空间,方便操作。

48.实施例1工作原理:

49.如图1-6所示,工作人员先将待测试电机驱动电路板放置于装夹治具上装夹,接着驱动机构驱使测试组件往装夹治具一侧下降,使得测试组件与装夹治具上的电机驱动电路板接触,则测试端子与导电端子导电连接,同时电机驱动电路板与烧录单元电连接;

50.接着工作人员通过控制面板控制烧录单元往电机驱动电路板芯片上烧录程序,待烧录完成后,断开烧录单元与电机驱动电路板的连接;

51.然后工作人员通过控制面板控制测试组件对电机驱动电路板进行测试工作,若是转子组件转动,则电机驱动电路板为良品,若是转子组件不转动,则电机驱动电路板为不良品;

52.待测试完成后,驱动机构驱使测试组件往远离装夹治具一侧上升,则测试组件与

电机驱动电路板分离,工作人员即可将装夹治具上已完成测试工作的电机驱动电路板卸下,因此本实用新型能够快速且稳定地对电机驱动电路板进行烧录和测试工作,实现批量化烧录和测试。

53.实施例2:

54.实施例2与实施例1的不同之处在于,如图7所示,所述安装座 42上设有往装夹治具2一侧延伸的复位弹簧柱422。当驱动机构驱使测试组件往装夹治具一侧下降时,复位弹簧柱422能够对安装座起到缓冲作用,即避免测试端子521与导电端子110接触力度过大,造成二者损伤,对测试端子和导电端子起到保护作用。

55.实施例3:

56.实施例3与实施例1的不同之处在于,如图9、10所示,所述顶推气缸41位于安装座42与测试台1之间。所述导向杆62设在测试台1上,所述导向套61设在安装座42上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1