一种模拟耦合作用下的氢促失效实验装置

1.本实用新型涉及金属氢失效和氢渗透领域,具体为一种模拟临氢管材-掺氢环境

‑ꢀ

载荷-外腐蚀耦合作用下的氢促失效实验装置。

背景技术:

2.经济快速发展带来的是能源需求的急剧增加,不可再生能源已经难以满足经济和环境的需求。全球能源正在向高效、清洁、低碳的方向转型推进。世界各国的能源转型发展主要集中在太阳能、风能以及水电等可再生能源。可再生能源发电的间歇性、波动性、不可准确预测性及调峰难度等,造成部分地区可再生能源发电量的大量浪费。氢能是公认的清洁能源,利用可再生能源制取氢气是一种有效解决新能源发电浪费的方法。将氢气掺入天然气管道进行输送,是现阶段实现氢气大规模输送的有效手段。当天然气掺氢后,管道会暴露在高压富氢环境中,会造成管道的氢损伤以及发生氢气渗透的风险。因此,为保证掺氢管输的安全性,需开展掺氢天然气与管材的相容性研究。

技术实现要素:

3.为了克服现有技术中的不足,本实用新型的目的是提供一种模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置。在实现纯氢/掺氢燃气环境再现和材料受力状态可控的基础上,耦合腐蚀等因素,形成多因素耦合作用下的管道渗氢扩散与氢失效的测试方法。

4.本实用新型的技术方案是:

5.一种模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,该装置包括设置于防爆房内的气相氢渗透系统、机械加载系统以及信号采集处理控制系统,其中:

6.气相氢渗透系统设有氢气瓶、氢气缓冲罐、电化学工作站、阳极电解池、辅助电极和参比电极,氢气瓶的氢气出口通过气体导管与氢气缓冲罐的氢气入口相连通,氢气缓冲罐上安装氢气电磁阀,氢气电磁阀的控制端与电化学工作站控制电脑相连接,氢气电磁阀外侧的氢气出口通过氢气导管与拉伸机上中空的试样内腔相连通;阳极电解池由对开的左侧半电解池与右侧半电解池组成,左侧半电解池与右侧半电解池沿水平方向左右相对设置,左侧半电解池与右侧半电解池之间利用螺栓通过带孔的塑料法兰固定,加持在试样的平行段;左侧半电解池上的参比电极、右侧半电解池上的辅助电极以及试样分别通过导线连接电化学工作站;

7.机械加载系统设有拉伸机、上螺帽、下螺帽和上夹头、下夹头,上部贯通的中空哑铃型棒状试样上下两端分别设有外螺纹,试样的上端安装设置于上夹头内的上螺帽,试样的下端安装设置于下夹头内的下螺帽,试样上下两端通过上螺帽和下螺帽分别固定在上夹头和下夹头中,上夹头和下夹头分别与拉伸机连接;

8.信号采集处理控制系统上设有紧急开关、指示灯、压力显示器、环境温度显示器、

环境湿度显示器、电化学工作站控制电脑和拉伸机控制电脑,紧急开关、指示灯、压力显示器、环境温度显示器、环境湿度显示器分别通过线路与拉伸机控制电脑连接。

9.所述的模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,氢气瓶上安装氢气瓶开关、氢气稳压阀,氢气瓶的氢气出口通过气体导管与氢气缓冲罐的氢气入口相连通。

10.所述的模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,左侧半电解池的右侧上下开设半圆柱形孔,右侧半电解池的左侧上下开设半圆柱形孔,左侧半电解池的右侧开口与右侧半电解池的左侧开口相对应,且左侧半电解池、右侧半电解池之间形成上下两个圆柱形孔,试样沿竖向穿设于所述圆柱形孔,试样与左侧半电解池、右侧半电解池紧密接触部位采用上密封圈、下密封圈密封连接,通过上密封圈和下密封圈实现阳极电解池与试样之间的密封连接。

11.所述的模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,左侧半电解池设有氮气进气管,氮气进气管下端接近左侧半电解池底部且弯折成直角形;右侧半电解池设有氮气出气管,氮气出气管位于右侧半电解池上平面,氮气瓶的氮气出口通过氮气导管连接氮气进气管,向左侧半电解池输送氮气并通过右侧半电解池的氮气出气管排出,氮气瓶上设有氮气稳压阀、氮气瓶开关;同时,左侧半电解池顶部设有进液口,进液口连接至电动泵,右侧半电解池底部开设有出液口,出液口连接至溶液储存器,通过电动泵和溶液储存器实现阳极电解池中溶液的输入和输出。

12.所述的模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,试样上端开有两个环形凹槽,试样通过环形凹槽以及位于内圈的o型密封圈和位于外圈的o型密封圈密封与上螺帽形成密封体系;上螺帽设有与试样相同直径的中空结构,并在上螺帽侧边开孔连接氢气导管传输h2,以确保高压h2传输进入试样内部;氢气导管上安装压力监测表,高压h2通过氢气瓶传输进入氢气缓冲罐后,通过氢气导管进入试样的中空内腔,试样内部中空形成充氢空间,对试样进行充氢或掺氢燃气,氢气从试样内部向外表面扩散。

13.所述的模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,防爆房由防爆玻璃搭建,其一侧靠在墙体旁边,防爆房的顶部通过气体管道与大气连通,气体管道的出口处穿设于墙体并设置换气扇。

14.所述的模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,氢气缓冲罐上的氢气电磁阀、防爆房内的氢气探测器与信号采集处理控制系统相连接。

15.本实用新型的设计思想是:

16.本实用新型设计一种能够模拟临氢金属管道在受载和外腐蚀耦合作用下的测试装置,研究载荷对氢渗透的影响,澄清氢渗透与管道外腐蚀间的相互作用关系及相互作用机理,揭示实际输氢管道的失效机理,从而为我国管线输氢的设计及安全管理提供基础数据和指导。

17.与现有技术相比,本实用新型具有以下优点及有益效果:

18.1、本实用新型可以测量试样从未变形阶段到弹性变形阶段再到塑性变形阶段以及断裂这一过程,高压氢气环境中金属材料氢渗透电流的变化,弥补现有条件下电解池只能测量预变形或未变形试样氢渗透特性的不足。

19.2、本实用新型可以通过模拟不同掺氢比(纯氢)、外腐蚀环境、载荷等多因素耦合

作用对于管道服役性能的影响,在外腐蚀环境-内部掺氢环境-拉伸载荷的共同作用下,研究材料的力学性能变化,并且通过分析试样断裂后的断口,计算延伸率、断面收缩率等参数研究掺氢(纯氢)管道的多因素耦合作用下的失效行为,为高压富氢环境中掺氢天然气与管材的相容性分析提供一种方法。

附图说明

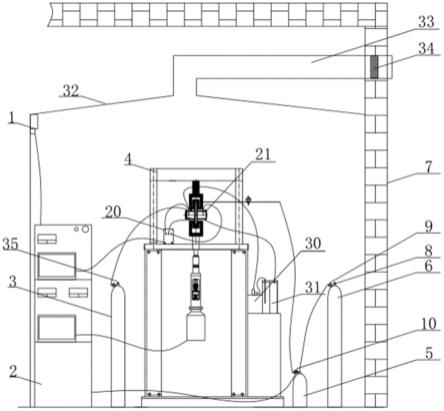

20.图1是本实用新型装置的一种结构示意图。

21.图2是本实用新型电解池和夹具的一种结构示意图。

22.图3是本实用新型上螺帽的一种结构示意图。

23.图4是本实用新型信号采集处理控制系统的一种结构示意图。

24.图1-图4中,1、氢气探测器,2、信号采集处理控制系统(2-1、紧急开关,2-2、指示灯,2-3、压力显示器,2-4、环境温度显示器,2-5、环境湿度显示器,2-6、电化学工作站控制电脑和2-7、拉伸机控制电脑),3、氮气瓶,4、拉伸机,5、氢气缓冲罐,6、氢气瓶,7、墙体,8、氢气瓶开关,9、氢气稳压阀,10、氢气电磁阀,11、压力监测表,12、上螺帽,13、下螺帽,14、上夹头,15、下夹头,16、试样,17、氢气导管,18、o型密封圈,19、o型密封圈,20、电化学工作站,21、阳极电解池 (21-1左侧半电解池,21-2右侧半电解池),22、辅助电极,23、参比电极,24、氮气进气管,25、氮气出气管,26、进液口,27、出液口,28、上密封圈,29、下密封圈,30、电动泵,31、溶液储存器,32、防爆房,33、气体管道,34、换气扇,35、氮气稳压阀。

具体实施方式

25.下面,结合附图和具体实施方式对本实用新型做进一步的描述。

26.如图1-图4所示,本实用新型模拟临氢管材-掺氢环境-载荷-外腐蚀耦合作用下的氢促失效实验装置,包括气相氢渗透系统、机械加载系统以及信号采集处理控制系统,其中:

27.气相氢渗透系统主要由氢气瓶6、氢气缓冲罐5、电化学工作站20、阳极电解池 21、辅助电极22和参比电极23组成,氢气瓶6上安装氢气瓶开关8、氢气稳压阀9,氢气瓶6的氢气出口通过气体导管与氢气缓冲罐5的氢气入口相连通,氢气瓶6内氢气压力高于所需测试的最高氢气压力,并且通过调整氢气稳压阀9来调整通往氢气缓冲罐5的气体流速大小。氢气缓冲罐5上安装氢气电磁阀10,氢气电磁阀10的控制端与电化学工作站控制电脑2-6相连接,氢气电磁阀10外侧的氢气出口通过氢气导管 17与拉伸机4上中空的试样16内腔相连通。

28.如图2所示,阳极电解池21由对开的左侧半电解池21-1与右侧半电解池21-2组成,左侧半电解池21-1与右侧半电解池21-2沿水平方向左右相对设置,左侧半电解池21-1与右侧半电解池21-2之间利用螺栓通过带孔的塑料法兰固定,加持在试样16 的平行段。左侧半电解池21-1的右侧上下开设半圆柱形孔,右侧半电解池21-2的左侧上下开设半圆柱形孔,左侧半电解池21-1的右侧开口与右侧半电解池21-2的左侧开口相对应,且左侧半电解池21-1、右侧半电解池21-2之间形成上下两个圆柱形孔,试样16沿竖向穿设于所述圆柱形孔,试样16与左侧半电解池21-1、右侧半电解池21-2 紧密接触部位采用上密封圈28、下密封圈29密封连接,通过上密封圈28和下密封圈 29实现阳极电解池21与试样16之间的密封连接。

29.左侧半电解池21-1上的参比电极23、右侧半电解池21-2上的辅助电极22以及试样16分别通过导线连接电化学工作站20。同时,左侧半电解池21-1设有氮气进气管 24,氮气进气管24下端接近左侧半电解池21-1底部且弯折成直角形;右侧半电解池 21-2设有氮气出气管25,氮气出气管25位于右侧半电解池21-2上平面,氮气瓶3的氮气出口通过氮气导管连接氮气进气管24,向左侧半电解池21-1输送氮气并通过右侧半电解池21-2的氮气出气管25排出,氮气瓶3上设有氮气稳压阀35、氮气瓶开关。同时,左侧半电解池21-1顶部设有进液口26,进液口26连接至电动泵30,右侧半电解池21-2底部开设有出液口27,出液口27连接至溶液储存器31,通过电动泵30和溶液储存器31实现阳极电解池21中溶液的输入和输出。阳极电解池21内装有 0.2mol/l的naoh溶液作为电解液,试样16、辅助电极22、参比电极23浸在电解液中。

30.将阳极电解池21固定在试样16的平行段后,打开溶液储存器31和电动泵30向阳极电解池21输送溶液,并打开氮气稳压阀35向阳极电解池21通入氮气,对溶液除氧。通过电化学工作站20连接辅助电极22、参比电极23和试样16,进行氢渗透曲线的测量。当阳极电解池21不连接电化学工作站20,并向其输入模拟腐蚀环境的溶液时,便可以研究掺氢比、载荷、腐蚀对管道材料服役性能的影响,通过分析试样断裂后的断口,计算延伸率、断面收缩率等参数,研究多因素耦合作用对于材料失效行为的影响。

31.如图2所示,机械加载系统由拉伸机4、上螺帽12、下螺帽13和上夹头14、下夹头15组成,上部贯通的中空哑铃型棒状试样16上下两端分别设有外螺纹,试样16 的上端安装设置于上夹头14内的上螺帽12,试样16的下端安装设置于下夹头15内的下螺帽13,试样16上下两端通过上螺帽12和下螺帽13分别固定在上夹头14和下夹头15中,上夹头14和下夹头15分别与拉伸机4连接。如图3所示,试样16上端开有两个环形凹槽,试样16通过环形凹槽以及位于内圈的o型密封圈18和位于外圈的o型密封圈19密封与上螺帽12形成密封体系,确保气体不会泄漏。同图3,上螺帽12设有与试样16相同直径的中空结构,并在上螺帽12侧边开孔连接氢气导管17 传输h2,以确保高压h2传输进入试样内部。氢气导管17上安装压力监测表11,高压 h2(气压为0.2~10mpa)通过氢气瓶6传输进入氢气缓冲罐5后,通过氢气导管17 进入试样16的中空内腔,试样16内部中空形成充氢空间,对试样16进行充氢或掺氢燃气(不同掺氢比例),氢气可从试样16内部向外表面扩散。

32.如图4所示,信号采集处理控制系统2上设有紧急开关2-1、指示灯2-2、压力显示器2-3、环境温度显示器2-4、环境湿度显示器2-5、电化学工作站控制电脑2-6和拉伸机控制电脑2-7,紧急开关2-1、指示灯2-2、压力显示器2-3、环境温度显示器 2-4、环境湿度显示器2-5分别通过线路与拉伸机控制电脑2-7连接。氢气缓冲罐5上的氢气电磁阀10、防爆房32内的氢气探测器1与信号采集处理控制系统2相连接。

33.防爆房32由防爆玻璃搭建,其一侧靠在墙体7旁边,防爆房32的顶部通过气体管道33与大气连通,气体管道33的出口处穿设于墙体7并设置换气扇34,换气扇34 不断向大气排出气体。

34.下面,通过实施例对本实用新型进一步详细阐述。

35.实施例1:原位拉伸氢渗透测量:

36.本实用新型利用氢气的渗透原理检测氢渗透电流:氢气位于试样中空部分,试样的中空部分构成氢扩散室;氢分子在试样内表面通过物理吸附和化学吸附作用转变为原子

h。阳极电解池构成氢阳极室,并连接电化学工作站,施加一个电位,确保h从试样内部扩散到试样外表面后被电离成h

+

,形成阳极电流。

37.步骤一,对试样进行预处理,对试样外表面镀镍,防止试样外表面在阳极恒电位极化下腐蚀,以保证得到有效的氢渗透数据。将中空的棒状试样拧入上下螺帽并固定在上下夹头中。

38.步骤二,将氢渗透阳极电解池安装在试样平行段上,通过电动泵向阳极电解池输送碱性导电溶液,并将参比电极和辅助电极安装在阳极电解池上,参比电接和辅助电极下部均伸入碱性导电溶液中;打开氮气瓶开关通过氮气稳压阀,对阳极电解池溶液进行通氮除氧。

39.步骤三,启动电化学工作站,将电化学工作站设置为恒电位模式,电位设定于相对于汞氧化汞电极0.3v电位上,待电化学工作站捕捉的电流小于1

×

10-6

a后,打开氢气瓶开关,通过氢气稳压阀和氢气电磁阀向试样通入高压氢气(或掺氢燃气)。

40.步骤四,当压力监测表检测的氢气压力处于预设的压力范围内,且当电化学工作站检测的电流稳定在某一数值时,设置加载参数,进行加载,电化学工作站得到随时间变化的氢渗透曲线,用以表征不同应变量对氢渗透系数的影响,加载系统得到拉伸曲线,用以表征充氢对拉伸性能的影响。

41.实施例2:掺氢环境-载荷-外腐蚀耦合作用下的氢促失效测试

42.步骤一:将中空的棒状试样拧入上下螺帽并固定在上下夹头中

43.步骤二:将阳极电解池安装在试样的平行段上,通过电动泵向阳极电解池中输送模拟腐蚀环境的溶液,若需要控氧,打开氮气瓶开关,向阳极电解池输入氮气。例如:模拟埋地管线钢土壤环境的模拟土壤溶液。

44.步骤三:打开氢气瓶开关,通过氢气瓶以及氢气缓冲罐向试样通入高压氢气(或掺氢混合气体),通过调节氢压的大小,研究氢压(或掺氢比)对材料失效行为的影响。

45.步骤四:当压力监测表的氢气压力处于预设的压力范围内时,设置加载参数,对试样施加载荷直至试样断裂,通过对断口进行观察以及计算延伸率和断面收缩率等分析材料服役性能的退化,进而研究外腐蚀、载荷以及掺氢对管道失效行为的耦合作用,用以开展高压掺氢天然气与管材的相容性研究。

46.结果表明,本实用新型具有两种功效,其一是为了解决掺氢天然气/纯氢管道在不同掺氢比、不同载荷以及外腐蚀耦合作用下管道服役性能退化的研究,可以直观地表征以上各因素单独作用以及耦合作用下与管道服役性能之间的内在联系,为掺氢天然气/纯氢管道的失效研究提供一种测试方法;其二是在加载的过程中测量试样的氢渗透量,以解决在高压氢气环境中加载时氢渗透测试难以进行的问题,直观表征氢渗透与材料服役性能之间的内在联系。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1