一种可自动下料的PCB板测试工装的制作方法

一种可自动下料的pcb板测试工装

技术领域

1.本实用新型涉及电池包技术领域,具体为一种可自动下料的pcb板测试工装。

背景技术:

2.电池包一般指的是组合电池,主要指锂电池组的加工组装,是将电芯,电池保护板,电池连接片,标签纸等通过电池pack工艺组合加工成客户需要的产品,在电池包上通常会设置pcb板来方便电子元件的连接,在对电池包的检测过程中会对pcb板进行通电测试,来判断pcb板和电池的电路的通断,所以需要用于电池包的pcb板测试工装。

3.现有的测试工装在使用时不方便进行拆装和维护工作,同时不能够不同的生产线的出送机上安装工作,使得装置的适用面减小,现有的装置不能具备分选功能,电池包的测试时,不能够将不符合质量的电池包筛选出来,人工筛选十分的麻烦,费时费力,使得装置的实用性降低。

技术实现要素:

4.本实用新型的目的在于提供一种可自动下料的pcb板测试工装,以解决上述背景技术中提出的问题。为实现上述目的,本实用新型提供如下技术方案:一种可自动下料的pcb板测试工装,包括箱体、滑板、电液推杆、第一电动推杆和输送机,所述箱体的底部滑动连接有滑板,所述滑板的底端固定安装有电液推杆,所述箱体内壁的顶部固定安装有第一电动推杆,所述第一电动推杆的底端固定安装有十字滑台,所述十字滑台的滑动端固定连接有检测板,所述箱体内壁的顶部固定安装有电路板故障检测仪,所述箱体的后挡板上固定贯穿安装有双滑块模组,所述双滑块模组的双滑块上均固定安装有第二电动推杆,所述第二电动推杆的输出端固定连接有夹板,所述箱体的两侧板上均开设有通槽,所述输送机贯穿通槽,所述箱体上滑动连接有限位挡板,所述箱体的内壁上螺纹连接有螺栓,所述限位挡板的外表面与输送机的一侧外表面相抵。

5.优选的,所述箱体的底部滑动连接有连接块,所述连接块的顶端固定连接有收纳箱。

6.优选的,所述箱体的顶端面上固定连接有固定块,所述固定块上转动连接有锁销,所述锁销的底部外表面搭接在收纳箱的外表面上。

7.优选的,所述箱体得到顶端面上固定安装有电源模组,所述箱体的一侧板上固定安装有控制器,所述控制器分别与滑板、第一电动推杆、第二电动推杆、十字滑台、输送机、双滑块模组和电路板故障检测仪电性连接。

8.优选的,所述滑板、第一电动推杆、第二电动推杆、夹板和限位挡板的数量均为两个,两个所述滑板、第一电动推杆、第二电动推杆、夹板和限位挡板均关于电路板故障检测仪对称分布。

9.优选的,所述电液推杆的数量为四个,四个所述电液推杆呈矩形内部在两个滑板上。

10.与现有技术相比,本实用新型的有益效果:

11.本实用新型中,打开电液推杆调整本装置的工作高度,使得通槽与输送机进行对接,电路板故障检测仪将信号传输到控制器内,电液推杆输出端移动到指定位置,第二电动推杆和双滑块模组使得电池包越过输送机掉入收纳箱内,对于质量良好的电池包,通过打开双滑块模组和输送机进行传输到指定位置,对电池包pcb板检测后可以进行分选工作,增加功能性和实用性,适用不同规格的流水线输送设备,使得装置的适用面扩大;

12.本实用新型中,拧开螺栓,推动拉动滑板、限位挡板和收纳箱,方便对装置进行清理和对装置内部部件进行维护,使得装置的拆装便捷性增强,有效节省维护人员的时间和精力。

附图说明

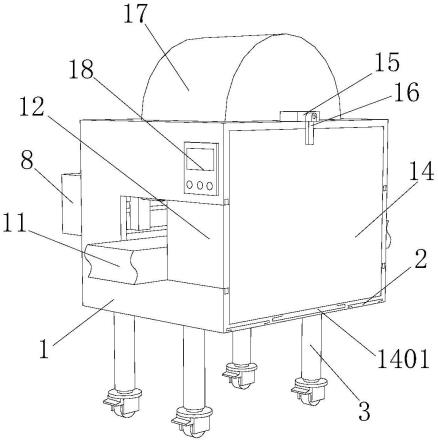

13.图1为本实用新型中的左视立体结构示意图;

14.图2为本实用新型中的后视立体结构示意图;

15.图3为本实用新型中的仰视立体结构示意图;

16.图4为本实用新型中的箱体内部结构示意图;

17.图5为本实用新型中的收纳箱和连接块连接立体结构示意图。

18.图中:1、箱体;2、滑板;3、电液推杆;4、第一电动推杆;5、十字滑台;6、检测板;7、电路板故障检测仪;8、双滑块模组;9、第二电动推杆;10、夹板;11、输送机;12、限位挡板;13、螺栓;14、收纳箱;1401、连接块;15、固定块;16、锁销;17、电源模组;18、控制器。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1至图5,本实用新型提供一种技术方案:一种可自动下料的pcb板测试工装,包括箱体1、滑板2、电液推杆3、第一电动推杆4和输送机11,箱体1的底部滑动连接有滑板2,滑板2的底端固定安装有电液推杆3,箱体1内壁的顶部固定安装有第一电动推杆4,第一电动推杆4的底端固定安装有十字滑台5,十字滑台5的滑动端固定连接有检测板6,箱体1内壁的顶部固定安装有电路板故障检测仪7,打开电路板故障检测仪7,进行通电测试,当检测出为质量不好的电池包时,将信号传输到控制器18内,通过控制器18控制电液推杆3输出端移动到指定位置,箱体1的后挡板上固定贯穿安装有双滑块模组8,双滑块模组8的双滑块上均固定安装有第二电动推杆9,第二电动推杆9的输出端固定连接有夹板10,箱体1的两侧板上均开设有通槽,输送机11贯穿通槽,箱体1上滑动连接有限位挡板12,箱体1的内壁上螺纹连接有螺栓13,限位挡板12的外表面与输送机11的一侧外表面相抵。

21.本实施例中,如图1、图2、图3、图4和图5所示,箱体1的底部滑动连接有连接块1401,连接块1401的顶端固定连接有收纳箱14。

22.本实施例中,如图1、图2、图3、图4和图5所示,箱体1的顶端面上固定连接有固定块15,固定块15上转动连接有锁销16,锁销16的底部外表面搭接在收纳箱14的外表面上。

23.本实施例中,如图1、图2、图3、图4和图5所示,箱体1得到顶端面上固定安装有电源模组17,箱体1的一侧板上固定安装有控制器18,控制器18分别与滑板2、第一电动推杆4、第二电动推杆9、十字滑台5、输送机11、双滑块模组8和电路板故障检测仪7电性连接。

24.本实施例中,如图1、图2、图3、图4和图5所示,滑板2、第一电动推杆4、第二电动推杆9、夹板10和限位挡板12的数量均为两个,两个滑板2、第一电动推杆4、第二电动推杆9、夹板10和限位挡板12均关于电路板故障检测仪7对称分布,打开电液推杆3来调整双滑块模组8的高度,使得夹板10到达指定高度,然后打开第二电动推杆9,通过第二电动推杆9推动夹板10到达指定位置。

25.本实施例中,如图1、图2、图3、图4和图5所示,电液推杆3的数量为四个,四个电液推杆3呈矩形内部在两个滑板2上,打开电液推杆3调整本装置的工作高度,使得通槽与输送机11进行对接,将收纳箱14放回箱体1,打开输送机11进行电池包的输送工作。

26.本实用新型的使用方法和优点:该种可自动下料的pcb板测试工装在使用时,工作过程如下:

27.如图1、图2、图3、图4和图5所示,在使用本装置时,首先对本装置中的用电设备进行外接电源和内接电源模组17,将本装置安装在移动到指定为,然后转动锁销16,拉出收纳箱14,在拧开螺栓13,取下限位挡板12,打开电液推杆3调整本装置的工作高度,使得通槽与输送机11进行对接,将收纳箱14放回箱体1,打开输送机11进行电池包的输送工作,到达箱体1内的指定位置时,通过打开电液推杆3来调整双滑块模组8的高度,使得夹板10到达指定高度,然后打开第二电动推杆9,通过第二电动推杆9推动夹板10到达指定位置,打开双滑块模组8使得双滑块带动两个夹板10对电池包夹持,打开第一电动推杆4,通过打开十字滑台5,十字滑台5的滑动端带动检测板6移动到电池包pcb板的位置的正上方,通过打开第一电动推杆4,使得第一电动推杆4的输出端推动十字滑台5移动,带动检测板6与电池包上的pcb板连接,打开电路板故障检测仪7,进行通电测试,当检测出为质量不好的电池包时,将信号传输到控制器18内,通过控制器18控制电液推杆3输出端移动到指定位置,打开第二电动推杆9和双滑块模组8,使得电池包越过输送机11掉入收纳箱14内,对于质量良好的电池包,通过打开输送机11和双滑块模组8进行传输到指定位置,使得本装置达到了可以进行对电池包pcb板检测后可以进行分选工作,增加装置的功能性和实用性,同时可以适用不同规格的流水线输送设备,使得装置的适用面扩大,解决了现有的测试工装同时不能够不同的生产线的出送机上安装工作,使得装置的适用面减小,现有的装置不能具备分选功能,电池包的测试时,不能够将不符合质量的电池包筛选出来,人工筛选十分的麻烦,费时费力,使得装置的实用性降低的问题。

28.对装置进行检修时,通过拧开螺栓13,推动拉动滑板2、限位挡板12和收纳箱14,方便对装置进行清理和对装置内部部件进行维护,使得装置的拆装便捷性增强,有效节省维护人员的时间和精力,解决了现有的测试工装在使用时不方便进行拆装和维护工作的问题。

29.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1