一种分样装置的制作方法

1.本实用新型属于饲料生产技术领域,尤其是涉及一种分样装置。

背景技术:

2.众所周知,在对物料、辅料、添加剂取样后,需要对所取样品进行分样到所需要的重量进行重量检查。饲料厂所需质检物料包括玉米、小麦、大麦、麸皮、豆粕、膨化大豆、膨化玉米、木薯颗粒、葵花籽粕、菜粕等物料;其中,玉米、小麦、大麦、大豆等散装物料到场后,通过全自动扦样器进行取样,以气力输送的方式送到质检室分样器,由于全自动扦样器对不同容重物料无法区分,导致输送到质检室的物料重量无法把控,就需要人工对这些物料进行分样,以满足留样要求。

3.目前,物料分样方式是人工通过钟鼎式分样器、横格式分样器对物料进行多次分样满足所需的重量(质检1kg,留样1kg),整个分样过程人员需要反复分样(物料通过分样器分样后,工作人员还需要将分出的物料再次投入到分样器中再次分样,一般需要重复多次),存在人员劳动强度大的问题,同时分样前物料没有进行称重,分样的次数需要工作人员靠经验进行判断,所以分样后样品重量无法把控。

技术实现要素:

4.为了克服现有技术的上述缺点,本实用新型提供了一种分样装置,在分样过程无需人员去反复分样,大大降低了人员的劳动强度,且分样后样品重量可控。

5.为达到上述目的,本实用新型公开了一种分样装置,包括架体,所述架体上设置有称重装置和与所述称重装置连接的多个相互连接的用于对物料进行均等分样的固定分样器和移动分样器,所述移动分样器与驱动机构连接,所述驱动机构设置在所述架体的一侧,以当所述称重装置称取物料重量后,根据物料重量通过所述驱动机构驱动所述移动分样器移动。

6.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:采用称重装置,可以在物料分样前对其进行称重,根据物料的重量,以确定分样次数,通过固定分样器和移动分样器对物料进行均等分样。其中,移动分样器通过驱动机构驱动可以移动,根据称重装置称取的物料重量判断是否需要移动分样器参与分样,如果判断出不需要用移动分样器时,驱动机构不工作,物料通过固定分样器分样后,直接通过取样口流出,移动分样器不参与分样过程;如果判断出需要用移动分样器时,驱动机构驱动移动分样器移动,以使得物料通过固定分样器分样后再流入到移动分样器进行分样,分样后通过取样口流出。因此,采用称重装置可以称取物料分样前的重量,以决定分样次数,通过分样次数决定是否启用移动分样器,整个分样过程,无需人员反复分样,物料在重力作用下通过固定分样器和移动分样器自动向下流动完成分样,所以大大降低了人员的劳动强度;同时,因为称重装置对分样前物料进行了称重,而通过分样器的物料都是均等分,所以通过分样次数,就可以决定分样后的样品重量,即实现分样后样品重量可控。

7.另外,根据本实用新型提供的技术方案还可以具有如下技术特征:

8.上述任一技术方案中,还包括控制器,所述控制器分别与所述称重装置的称重传感器和所述驱动机构电连接,所述称重称重传感器用于对进入称重装置的物料进行称重,以得到物料重量,并将物料重量发送至所述控制器,所述控制器根据所述物料重量控制驱动机构工作。

9.在该技术方案中,通过控制器分别与称重装置和驱动机构电连接的设计,控制器根据重量信号,自动算出分样次数,以控制驱动机构工作,实现整个分样过程自动化控制。

10.上述任一技术方案中,所述称重装置还包括计量称,所述计量称包括进料口和与所述进料口连接的计量斗,所述计量斗通过溜管连接缓冲斗,所述缓冲斗连接所述固定分样器。

11.在该技术方案中,物料通过进料口进入到计量斗,在计量斗内完成物料的称重,称重后的物料通过溜管、缓冲斗进入到固定分样器;其中,通过计量斗实现物料分样前称重,通过溜管和缓冲斗以减缓物料流速,以降低物料流动过程中产生的粉尘。

12.上述任一技术方案中,所述驱动机构包括气缸,所述气缸一端连接所述架体,另一端连接所述移动分样器,所述移动分样器的两侧通过滑轨安装在所述架体上,以当所述气缸伸缩时,驱动所述移动分样器沿着所述滑轨的方向来回运动。

13.在该技术方案中,通过气缸可以推拉移动分样器,通过滑轨实现移动分样器在架体上来回运动。

14.上述任一技术方案中,所述气缸上侧设置有挡料板,所述挡料板设置于所述固定分样器或所述移动分样器的一侧。

15.在该技术方案中,通过挡料板的设计,防止物料在下落过程中,落入到气缸的活塞杆内,而提高气缸使用的可靠性,同时,也能够减缓物料下落的速度,从而降低粉尘。

16.上述任一技术方案中,所述固定分样器的数量为3个,所述移动分样器数量为2个,以实现物料在分样时至少分样三次且最多分样5次。

17.在该技术方案中,明确了分样装置在使用时,分样的次数可选为3次或4次或5次。

18.上述任一技术方案中,所述架体的下部设置有回料口。

19.在该技术方案中,通过回料口的设计,便于在物料分样后,对分出的物料进行回收利用。

20.上述任一技术方案中,所述架体的一侧设置有检修门。

21.在该技术方案中,通过检修门的设计,方便观察架体内的情况,也便于对架体内的部件进行维修。

22.上述任一技术方案中,所述架体的一侧设置有振动电机。

23.在该技术方案中,通过振动电机实现每次抽样分样过后,振动电机运行使设备内残留样品完全排出。

24.上述任一技术方案中,所述架体的一侧设置有出风口。

25.在该技术方案中,通过出风口接除尘风网,在风机作用下将设备内部粉尘抽出,防止粉尘外溢。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

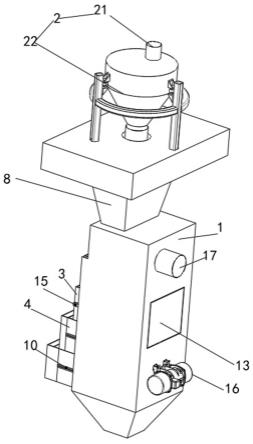

27.图1为本实用新型实施例的一种分样装置的结构示意图;

28.图2为本实用新型实施例的一种分样装置的剖视图。

29.附图标记如下:

30.1、架体;2、称重装置;21、进料口;22、计量斗;3、固定分样器;4、移动分样器;5、取样口;6、出料口;7、溜管;8、缓冲斗;9、气缸;10、滑轨;11、挡料板;12、回料口;13、检修门;14、气缸座;15、分料器固定座;16、振动电机;17、出风口。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.术语解释

33.全自动扦样器:车辆停泊在指定位置,通过红外探头对车辆进行扫描,确定车厢具体位置,司机点击抽样按钮,系统随机生成所需取样点,扦样杆对车辆内的物料进行取样,通过气力输送方式把物料输送到实验室指定位置。

34.钟鼎式分样器:是由铜皮或铁皮制成,顶部为漏斗,下面为活门,其下为一圆锥体,圆锥体正对活门的中心。圆锥体底部四周均匀地分为若干个等格,其中相间的一半格子,下面各设有小槽,所分样品经小槽流入内层,经小口流入盛接器,另外相间一半格也各有一小槽,样品经小槽流入外层,进入大口到另一个盛接器。使用方法将分样器刷净,活门关好,样品放入漏斗铺平,出口处对正盛接器,用手很快拨开漏斗下面的活门,使样品迅速下落,经圆钿体平均分散落入各格内,最后落入盛样器内,则将种子分成2份,分样次数视需要样品多少而定。

35.横格式分样器:也称为土壤分样器,是目前世界上广泛应用的分样器。可用铁皮或铝皮制成,顶部为一长方形的漏斗,下面为12—18个排列成一行的长方形格子和凹梢,其中有一半格子和凹槽相间隔地通向一个方向,另一半格子和凹槽通相反的方向,漏斗下面有个支架,每组凹槽下面各有盛接器,此外还有一个倾倒盘,其长度与淄斗长度相同。此种分样器可制成大型和小型的几种不同规格。

36.计量称:物料经由全自动扦样器流进计量斗,计量斗下方闸门关闭,抽取样品缓存在计量称内,待全自动扦样器取样结束后,计量称对所抽取的原粮进行计重,计重分析结束后,计量斗下方闸门打开,物料进入下一个循环,整个过程完全由电脑自动控制完成,无需人工。

37.除尘风网:饲料/粮食行业中常用术语,一般由主设备、除尘器、风机等通过风管按顺序串联组成,工作时风机启动,主设备、除尘器、以及风机之前的管道都处于负压状态,气

流中的粉尘在除尘器内被分离出来并排出。

38.参照图1-2所示,本实用新型公开了一种分样装置,包括架体1,架体1上设置有称重装置2和与称重装置2连接的多个相互连接的用于对物料进行均等分样的固定分样器3和移动分样器4,其中,固定分样器3和移动分样器4均为横格式分样器,横格式分样器为现有技术,通过横格式分样器实现将物料进行均等分,即实现将1份样品分为重量相等的份数(例如2份)。移动分样器4与驱动机构连接,驱动机构设置在架体1的一侧,以当称重装置2称取物料重量后,根据物料重量使驱动机构驱动移动分样器4移动。

39.其中,固定分样器3不能移动,固定分样器3通过分料器固定座15安装在架体1上,移动分样器4两侧通过滑轨10安装在架体1上,以当驱动机构工作时,驱动移动分样器4沿着滑轨10在架体上移动。需要说明的是,根据称重装置2称取的物料重量,判断是否需要移动分样器4参与分样,如果判断出不需要用移动分样器4时,驱动机构不工作,物料通过固定分样器3分样后,样品直接通过取样口5流出,分离出的其他物料通过出料口6排出,移动分样器4不参与分样过程;如果判断出需要用移动分样器4时,驱动机构驱动移动分样器4移动,以使得物料通过固定分样器3分样后再流入到移动分样器4进行分样。因此,通过称重装置2可以称取物料分样前的重量,以决定分样次数,通过分样次数决定是否启用移动分样器4,整个分样过程,无需人员反复分样,物料在重力作用下通过固定分样器3和移动分样器4自动向下流动完成分样,所以大大降低了人员的劳动强度;同时,因为称重装置2对分样前物料进行了称重,而通过分样器的物料都是均等分,所以通过分样次数,就可以决定分样后的样品重量,即实现分样后样品重量可控。

40.接上述实施例,更优选的是,为了实现分样过程的全自动化控制,还包括控制器,控制器分别与称重装置2的称重传感器和驱动机构电连接,称重传感器用于对进入称重装置2的物料进行称重,以得到物料重量,并将物料重量发送至控制器,控制器根据物料重量,自动算出分样次数,以控制驱动机构工作,实现整个分样过程自动化控制。

41.接上述实施例,更具体的是,称重装置2包括计量称,计量称包括进料口21和与进料口21连接的计量斗22,计量斗22通过溜管7连接缓冲斗8,缓冲斗8连接固定分样器3。其中,物料通过进料口21进入到计量斗22,计量斗22下方闸门关闭,在计量斗22内完成物料的称重,称重后,计量斗22下方闸门打开,物料通过溜管7、缓冲斗8进入到固定分样器3;其中,通过计量斗22实现物料分样前称重,通过溜管7和缓冲斗8以减缓物料流速,以降低物料流动过程中产生的粉尘和物料流动过程产生的噪音。

42.接上述实施例,更具体的是,驱动机构包括气缸9,气缸9一端通过气缸座14安装在架体1上,另一端连接移动分样器4,因为移动分样器4的两侧通过滑轨10安装在架体1上,所以当气缸9伸缩时,驱动移动分样器4沿着滑轨10的方向在架体1上来回运动。

43.接上述实施例,更优选的是,在气缸9上侧设置有挡料板11,挡料板11设置于固定分样器3或移动分样器4的一侧。通过挡料板11的设计,防止物料从出料口6下落过程中,落入到气缸9的活塞杆内,从而提高气缸9使用的可靠性,同时,也能够减缓物料下落的速度,从而降低粉尘和噪音。

44.接上述实施例,更优选的是,架体1的下部设置有回料口12。通过回料口12的设计,便于在物料分样后,对分出的物料进行回收利用。

45.接上述实施例,更优选的是,架体1的一侧设置有检修门13。通过检修门13的设计,

方便观察架体1内的情况,也便于对架体1内的部件进行维修。

46.接上述实施例,更优选的是,架体1的一侧设置有振动电机16,通过振动电机16实现每次抽样分样过后,振动电机16运行使设备内残留样品完全排出,防止样品交叉混合。同时,在架体1的一侧设置有出风口17,通过出风口17接除尘风网,在风机作用下将设备内部粉尘抽出,防止粉尘外溢。

47.接上述实施例,更具体的是,固定分样器3的数量为3个,移动分样器4数量为2个,以实现物料在分样时至少分样三次且最多分样5次,即分样的次数可选为3次或4次或5次。

48.综上所述,本实用新型在工作时,物料通过计量斗22的称重传感器对进入称重装置2的物料进行称重后,物料重量发送给控制器,控制器根据重量信号计算需要分样几次,本实施例中,选择3个固定分样器3和2个移动分样器4组成的分样装置;当控制器计算出需要分样3次时,2个气缸9处于收缩状态,物料通过计量斗22、溜管7和缓冲斗8后依次穿过3个固定分样器3,样品通过取样口5流出,分离出的其他物料通过出料口6排出,从出料口6排出的物料集中汇入到回料口12,通过回料口12对物料进行回收,避免物料浪费;当控制器计算出需要分样5次时,则2个气缸9伸出,驱动2个移动分样器4都移动固定分样器3的下方,以便固定分样器3流出的物料继续通过移动分样器4进行分样,分离后的样品通过取样口5流出,分离出的其他物料通过出料口6排出。

49.具体的实施方式如下:

50.以3个固定分样器3和2个移动分样器4组成的分样装置为例,根据国家取样规范,对9米、12米、17米车辆进行单样品扦样重量≥20kg进行分样。

51.当计量称称取原粮总重x≤25kg时,系统(控制器)判定不启用4层、5层移动分样器4,2个气缸9均收缩,样品从取样口5流出;

52.当计量称称取原粮总重25kg<x≤55kg时,系统判定启用4层、不启用5层移动分样器4,第四层的气缸9伸出、第五层的气缸9收缩,样品从第4层的移动分样器4的取样口5流出;

53.当计量

54.称称取原粮总重55kg<x≤100kg时,系统判定启用4层、5层移动分样器4,2个气缸9均伸出,样品从第5层的移动分样器4的取样口5流出。

55.总之,本实用新型每层格栅分样器都可以对物料进行均等分样,前三层格栅分样器为固定设计不可以移动,后两层格栅分样器为可移动设计,通过气缸控制后两层格栅分样器是否启用。

56.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1