一种丝锭油污缺陷检测系统的制作方法

1.本实用新型涉及工业机器视觉检测技术领域,尤其涉及一种丝锭油污缺陷检测系统。

背景技术:

2.随着我国工业的发展,机器视觉在工业生产中的重要性尤为突出,机器替代概念在工业领域已是大势所趋。作为我国重要基础材料产业的化纤产业也急需引入自动化生产与检测来完成产业升级与转型。化纤以其独特的风格被广泛地应用于服装、装饰领域,随着纺织技术的改进以及人们对服装要求的多样性和个性化的追求,化纤质量的重要性可见一斑。由于化纤丝锭生产过程控制及检测手段的局限性,一些质量问题只有到织造过程中才显现出来,化纤丝锭的缺陷包括油污缺陷,其中油污缺陷主要指生产过程中化纤丝锭表面上的油污或者脏污,主要为生产过程中碰到生产装置中产生的油污,以及在传输过程产生的脏污。

3.所以,对化纤丝锭进行油污缺陷检测是每一个生产厂家都不可避免的生产流程。然而目前国内化纤丝锭油污缺陷检测基本上都是人工检测,人工检测受影响因素较多且工作量较大、没有严格统一的检测标准,这样会大大降低生产效率并且浪费人力与物力,并且容易造成很多的漏检与误检,同时也制约了化纤丝锭生产的智能化。

技术实现要素:

4.本实用新型提供了一种丝锭油污缺陷检测系统,用于解决人工检测丝锭油污缺陷,降低了生产效率并且浪费人力与物力,且容易造成很多的漏检与误检的问题。

5.本实用新型提供了一种丝锭油污缺陷检测系统,所述检测系统包括:流水线、多个托盘、第一环形光源、两个第二光源和箱型光源、第一相机、两个第二相机、两对第三相机、第一读码器以及处理器:

6.所述流水线上连接有多个托盘,每个所述托盘用于装载丝锭;

7.所述按照流水线的运行方向依次设置有所述第一环形光源、所述两个第二光源和所述箱型光源,其中所述第一环形光源设置在所述流水线正上方,两个所述第二光源分别固定在所述流水线两侧,用于向通过自身时的丝锭的下方打光,所述箱型光源包裹在所述流水线的外侧,用于向通过自身时的丝锭的侧面打光;

8.所述第一相机设置于对应的第一环形光源正上方,两个所述第二相机邻近对应的第二光源设置,并固定在所述流水线上,用于当所述丝锭通过时采集所述丝锭底部的图像,两对所述第三相机在所述箱型光源内设置,并分别固定在所述流水线两侧,用于当所述丝锭通过时采集所述丝锭侧面的图像;

9.所述第一读码器镶嵌在所述流水线上,用于当所述装载丝锭的托盘通过时获取所述托盘的编码,并将所述编码发送给所述处理器;

10.所述处理器与每个相机及所述第一读码器连接,用于接收每个相机采集的图像,

接收所述编码,建立所述编码与所述图像的对应关系,并对所述编码对应的每个图像进行缺陷识别与检测。

11.本实用新型提供了一种丝锭油污缺陷检测系统,包括流水线、多个托盘、第一环形光源、两个第二光源和箱型光源、第一相机、两个第二相机、两对第三相机、第一读码器以及处理器。本实用新型实施例通过设置流水线和装载丝锭的托盘,并在流水线两侧设置多个相机和光源,随着流水线的运转其上放置的托盘依次通过设置在流水线两侧的相机和光源,从而使相机采集到在光源开启状态下通过的丝锭的各个面的图像,从而方便处理器根据获取到的图像,对丝锭的油污缺陷进行检测,能够高效、自动化的对丝锭进行标准统一的检测,减少人力成本。

附图说明

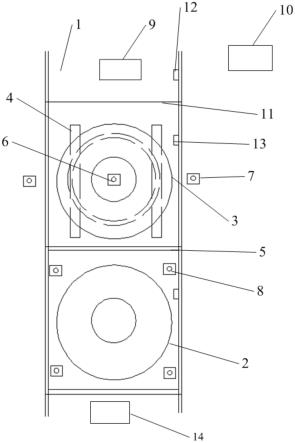

12.图1为本实用新型实施例提供的一种丝锭油污缺陷检测系统的俯视图;

13.图2为本实用新型实施例提供的检测工位的侧视图;

14.图3a为本实用新型实施例提供的一种第一检测工位的侧视图;

15.图3b为本实用新型实施例提供的一种第二检测工位的侧视图;

16.图3c为本实用新型实施例提供的一种第三检测工位的侧视图。

17.附图标记说明:

18.1-流水线,2-托盘,3-第一环形光源,4-第二光源,5-箱型光源,6-第一相机,7-第二相机,8-第三相机,9-第一读码器,10-处理器,11-镂空挡板,12-第一光电传感器,13-第二光电传感器,14-第二读码器,201-托座,202-托杆,71-彩色相机。

具体实施方式

19.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步的详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

20.实施例1:

21.为了克服人工检测的不足,降低了人工漏检、误检的可能性,本实用新型实施例提供了一种丝锭油污缺陷检测系统。

22.图1为本实用新型实施例提供的一种丝锭油污缺陷检测系统的内部布局俯视图,如图1所示,该丝锭油污缺陷检测系统包括:流水线1、多个托盘2、第一环形光源3、两个第二光源4、箱型光源5、第一相机6、两个第二相机7、两对第三相机8、第一读码器9以及处理器10:

23.所述流水线1上连接有多个托盘,每个所述托盘2用于装载丝锭;

24.所述按照流水线1的运行方向依次设置有所述第一环形光源3、所述两个第二光源4和所述箱型光源5,其中所述第一环形光源3设置在所述流水线1正上方,两个所述第二光源4分别固定在所述流水线1两侧,用于向通过自身时的丝锭的下方打光,所述箱型光源5包裹在所述流水线1的外侧,用于向通过自身时的丝锭的侧面打光;

25.所述第一相机6设置于对应的第一环形光源3正上方,两个所述第二相机7邻近对

应的第二光源4设置,并固定在所述流水线1上,用于当所述丝锭通过时采集所述丝锭底部的图像,两对所述第三相机6在所述箱型光源5内设置,并分别固定在所述流水线1两侧,用于当所述丝锭通过时采集所述丝锭侧面的图像;

26.所述第一读码器9镶嵌在所述流水线1上,用于当所述装载丝锭的托盘2通过时获取所述托盘的编码,并将所述编码发送给所述处理器10;

27.所述处理器10与每个相机及所述第一读码器9连接,用于接收每个相机采集的图像,接收所述编码,建立所述编码与所述图像的对应关系,并对所述编码对应的每个图像进行缺陷识别与检测。

28.具体的,在本实用新型中,流水线1可设置多个托盘2,每个托盘2上放置有丝锭,随着流水线1的运转其上放置的托盘2依次通过设置在流水线1两侧的相机和光源,从而使相机采集到在光源开启状态下通过的丝锭的各个面的图像,从而方便处理器根据获取到的图像,对丝锭的油污缺陷进行检测。

29.图2为本实用新型实施例提供的检测工位的侧视图,如图1和图2所示,所述流水线1上设有托盘2,所述托盘2用于装载丝锭。

30.为了能够高效、自动化的对丝锭进行检测,减少人力成本,检测系统设有流水线1。为了能够对每个丝锭缺陷进行精准的识别,设有装载丝锭的托盘2,托盘2包括托座201和托杆202,丝锭可以套在托盘2的托杆202上,托盘2的托杆202将丝锭托起固定高度,便于检测系统对丝锭的底部缺陷进行识别与检测;每个托盘2都有对应的编码,通过识别装载丝锭的托盘2的编码,可以准确的确定对应的存在缺陷的丝锭。

31.为了更准确的对丝锭进行全方位的检测,在流水线1两侧设置光源和相机,全方位的采集丝锭的图像。

32.为了采集丝锭顶部图像,可以在流水线1的设置第一环形光源3和在第一环形光源3的正上方设置第一相机6,第一环形光源3既能均匀的给流水线1上的丝锭的顶部补光,又不阻挡该第一环形光源3正上方的第一相机6采集丝锭顶部的图像。具体的,在流水线1的正上方设有至少一个第一环形光源3,第一环形光源3正上方设有第一相机6。

33.为了采集丝锭底部图像,可以在流水线1的两侧分别设有第二光源4和邻近每个第二光源4设置的第二相机7,每个第二光源4和每个第二相机7的设定高度均低于托盘2的托杆202将丝锭托起的固定高度。因此当被托盘2的托杆202托起固定高度的丝锭通过时,第二光源4可以给丝锭的底部打光,第二相机7可以采集到丝锭底部的图像。为了对丝锭底部的不同缺陷进行精准识别,可根据不同缺陷特征设置不同的光源和不同的相机,获取丝锭底部的多张凸显油污缺陷特征的图像。具体的,在流水线1的两侧设有两个第二光源4,邻近对应的第二光源4设有两个第二相机7。

34.为了采集丝锭的侧部图像,可以在流水线1的外侧设有箱型光源5,并在箱型光源5内部设置两对第三相机8,第三相机8的设定高度为托盘2的托杆202托起的丝锭中部的高度。因此当被托盘2的托杆202托起固定高度的丝锭通过时,第三相机8可以采集到丝锭侧面的图像。为了更充分的采集丝锭侧面的图像,并对丝锭侧面的油污缺陷进行精准识别,可根据油污缺陷特征设置不同的光源和不同的相机,获取丝锭侧面的多张凸显油污缺陷特征的图像。

35.为了能够准确的确定存在缺陷的丝锭,可以在所述流水线1上设置第一读码器9,

该第一读码器9采集每个装载丝锭的托盘2的编码,并将该编码发送给处理器10。为了不阻挡流水线1上的丝锭和装载丝锭的托盘2通过,又能精准的获取到每个托盘2的编码,可以将第一读码器9镶嵌在流水线1上。为了能够精准的对每个丝锭的缺陷进行识别与检测,可通过处理器10接收每个相机采集的图像,接收第一读码器9获取的编码,建立所述编码与所述图像的对应关系,从而能够精准的确定存在缺陷的丝锭;并通过处理器10对所述编码对应的每个图像进行油污缺陷识别与检测,从而能够对每个丝锭的油污缺陷进行全面的识别。

36.本实用新型实施例通过设置流水线1和装载丝锭的托盘2,并在流水线两侧设置多个相机和光源,随着流水线1的运转其上设置的托盘2依次通过设置在流水线1两侧的相机和光源,从而使相机采集到在光源开启状态下通过的丝锭的各个面的图像,从而方便处理器10根据获取到的图像,对丝锭的油污缺陷进行检测,能够高效、自动化的对丝锭进行标准统一的检测,减少人力成本。

37.实施例2:

38.为了对丝锭的缺陷进行充分、精准的识别,需要确保每个丝锭在所述流水线1上是正常直立状态。在上述实施例的基础上,在本实用新型实施例中,所述检测系统还包括:镂空挡板11、第一光电传感器12和报警单元;

39.所述镂空挡板11固定在所述流水线1上,用于限制非正常丝锭通过;所述第一光电传感器12邻近所述镂空挡板11设置,并固定在所述流水线1两侧,用于当检测到流水线1上有丝锭通过时,向所述处理器10发送第一通知信息;

40.所述处理器10与所述第一光电传感器12和报警单元连接,用于接收所述第一通知信息,并根据相邻两次接收到所述第一通知信息的时间差,确定是否存在非正常丝锭,若是,则控制所述报警单元报警。

41.为了确保每个丝锭在所述流水线1上是正常直立状态,可以在流水线1上设置仅能正常直立状态的丝锭和托盘2通过的镂空挡板11来限制非正常丝锭通过。为了确定流水线1上的丝锭是否是正常通过,可以在邻近所述镂空挡板11的流水线1两侧设置第一光电传感器12。为了防止非正常丝锭阻碍所述检测系统正常运行,可以设置报警单元。具体的,所述处理器10与所述第一光电传感器12和报警单元连接,处理器10接收所述第一光电传感器12发送的所述第一通知信息,并根据相邻两次接收到所述第一通知信息的时间差,确定是否存在非正常丝锭,若是,则控制所述报警单元报警。

42.本实用新型实施例通过在流水线上设置镂空挡板11和第一光电传感器12,并设置报警单元,处理器10与第一光电传感器12和报警单元连接,处理器10根据相邻两次接收到第一光电传感器12发送的第一通知信息的时间差,确定是否存在非正常丝锭,若是,则控制所述报警单元报警,能够确保每个丝锭在流水线1上是正常直立状态,从而能够对丝锭的缺陷进行充分、精准的识别。

43.实施例3:

44.为了对丝锭的油污缺陷进行充分、全面的识别与检测,需要确保每个丝锭的图像都能精准的被所述检测系统全面的采集到。在上述实施例的基础上,在本实用新型实施例中,所述检测系统还包括:阻挡缸;所述阻挡缸镶嵌在邻近所述第一传感器12的流水线1上,用于在处理器10的控制下升起或者降下,升起后阻挡位于所述流水线1上的托盘2通过;所述处理器10与所述阻挡缸连接,用于在接收所述第一通知信息后,控制所述阻挡缸升起,并

在设定时长后控制所述阻挡缸降下。

45.因为进入检测系统的流水线1上的丝锭都是紧密排列的,为了确保每个丝锭的图像都能被所述检测系统全面的采集到可以在所述检测系统的流水线1上设有阻挡缸。在所述处理器10的控制下,可以升起或者降下阻挡缸,阻挡缸升起后阻挡位于所述流水线1上的托盘2通过,从而使丝锭间隔开距离,每个丝锭的图像都能被全面的采集到。为了有效的对每个丝锭进行阻挡,又不能妨碍丝锭正常通过,可以将阻挡缸镶嵌在所述流水线1中。具体的,所述处理器10与所述阻挡缸连接,用于在接收所述第一传感器12发送的第一通知信息后,控制所述阻挡缸升起,阻挡缸升起时阻挡此时位于该阻挡缸处的托盘2,处理器10在设定时长后控制所述阻挡缸降下,使该托盘可以正常通过。

46.本实用新型实施例通过在邻近所述第一传感器12的流水线1上设置阻挡缸,并将所述处理器10与所述阻挡缸连接,用于在接收所述第一通知信息后,控制所述阻挡缸升起,并在设定时长后控制所述阻挡缸降下,能够使原本紧密排列的丝锭拉开距离,从而确保每个丝锭的图像都能被所述检测系统全面的采集到。

47.实施例4:

48.为了对丝锭的缺陷进行充分、全面的识别与检测,需要确保丝锭的每个部位的图像都能被对应的相机精准的采集到。在上述实施例的基础上,在本实用新型实施例中,所述检测系统还包括:与所述相机数量对应的第二光电传感器13;每个所述第二光电传感器13设置在对应的相机前,并分别固定在所述流水线1的一侧,用于当检测到流水线1上有丝锭通过时,向所述处理器10发送对应的第二通知信息;所述处理器10与每个所述第二光电传感器13连接,用于若接收到任一第二光电传感器13发送的第二通知信息,控制对应的相机采集所述丝锭的图像。

49.为了确保丝锭每个部位的图像都能被对应的相机精准的采集到,可以在对应的相机前的流水线1上,即每个检测工位上设置第二光电传感器13,当第二光电传感器13检测到流水线1上有丝锭通过时,向所述处理器10发送对应的第二通知信息,处理器10可控制对应的相机采集所述丝锭的图像。

50.在本实用新型实施例中,通过在每个检测工位的相机前的流水线1的一侧设置第二光电传感器13,并将所述处理器10与每个所述第二光电传感器13连接,用于若接收到任一第二光电传感器13发送的第二通知信息,并控制对应的相机采集所述丝锭的图像,能够确保每个丝锭的图像都能精准的被所述检测系统全面的采集到。

51.实施例5:

52.本实用新型化纤丝锭油污缺陷检测系统在循环工作过程中,为了节省托盘2以及节省处理器10的储存空间,在上述实施例的基础上,在本实用新型实施例中,所述检测系统还包括:第二读码器14;所述第二读码器14镶嵌在所述流水线1上,用于当装载丝锭的托盘2通过时获取所述托盘的编码,并将所述编码发送给所述处理器10;所述处理器10与所述第二读码器14连接,用于接收所述编码后,判断所述编码对应的图像是否存在油污缺陷,若存在则输出所述编码,并清除所述编码及对应的图像,若不存在油污缺陷,则清除所述编码及对应的图像。

53.为了节省托盘2以及节省处理器10的储存空间,检测系统可以在每个丝锭检测完成后输出存在油污缺陷的丝锭所在托盘2的编码,并清除检测完成后的丝锭所在托盘2的编

码和图像。具体的,可以在检测系统结尾处且流水线1上设置第二读码器14,第二读码器14当所述装载丝锭的托盘2通过时获取所述托盘2的编码,将所述编码发送给所述处理器10,所述处理器10接收到所述编码后,判断所述编码对应的图像是否存在油污缺陷,若存在则输出所述编码,并清除所述编码及对应的图像,若不存在油污缺陷,则清除所述编码及对应的图像。

54.本实用新型实施例通过在检测系统结尾处且流水线1上设置第二读码器14,并将处理器10与所述第二读码器14连接,既能够节省托盘2,又能节省处理器10的储存空间,保障检测系统高效的运行,大大节省了物力。

55.实施例6:

56.为了对丝锭顶部、底部和侧部的油污缺陷进行精准的识别,在上述实施例的基础上,在本实用新型实施例中,所述第一相机6为彩色相机。

57.因为丝锭的顶部有可能存在油污缺陷,且油污缺陷在彩色图像中会更明显,因此可采用彩色相机采集丝锭顶部的图像。为了采集到更清晰的图像,可针对彩色相机搭配对应的光源。具体的,第一环形光源3可为白色环形无影光源,第一相机6可为高分辨率彩色相机。

58.具体的,可以将流水线1按照固定的长度分割成多个检测工位,图3a为本实用新型实施例提供的一种第一检测工位的侧视图,如图3a所示,第一环形光源3设置于第一检测工位的流水线1的正上方,相应的,第一相机6可设置于对应第一环形无影光源3的正上方。当托盘2装载丝锭通过第一检测工位时,第一环形无影光源3位于丝锭的正上方,第一相机6也位于丝锭的正上方,可以精确的采集丝锭顶部的彩色图像。

59.在本实用新型实施例中,所述两个第二相机7为两个彩色相机;其中,所述两个彩色相机7对称固定在所述流水线1两侧。

60.因为丝锭的底部有可能存在油污缺陷,且油污缺陷在彩色图像中会更明显,因此可采用彩色相机采集丝锭底部的图像。为了采集到更清晰的图像,可针对彩色相机搭配对应的光源。具体的,两个第二光源4可为白色条形无影光源,两个第二相机7可为高分辨率彩色相机。

61.具体的,可以将流水线1按照固定的长度分割成多个检测工位,图3b为本实用新型实施例提供的一种第二检测工位的侧视图,如图3b所示,两个第二光源4分别设置在第二检测工位的流水线1两侧,两个第二光源4打光的高度均低于托盘2的托杆202将丝锭托起的固定高度,并且设置在流水线1两侧的两个第二光源4之间的间隔能够容纳托盘2的托杆202通过。当托盘2装载丝锭通过第二检测工位时,两个第二光源4分别位于通过的丝锭的底部的两侧,分别给丝锭底部打光。两个第二相机7邻近对应的两个第二光源4设置,并且镜头角度与流水线1的水平面呈45

°

。当托盘2装载丝锭通过第二检测工位时,两个第二相机4均对准通过的丝锭的底部,可分别精准的采集到丝锭底部的彩色图像。

62.在本实用新型实施例中,所述两对第三相机8为两对彩色相机。

63.因为丝锭的侧部有可能存在油污缺陷,且油污缺陷在彩色图像中会更明显,因此可采用彩色相机采集丝锭侧部的图像。为了采集到更清晰的图像,可针对彩色相机搭配对应的光源。具体的,箱型光源5可为白色灯箱,两对第三相机8均可为高分辨率彩色相机。

64.具体的,可以将流水线1按照固定的长度分割成多个检测工位,图3c为本实用新型

实施例提供的一种第三检测工位的侧视图,如图3c所示,箱型光源5包裹在流水线1的外侧,当托盘2装载丝锭通过第三检测工位时,箱型光源5为一个亮度均匀的白色灯箱可以给通过自身时的丝锭侧面均匀的打光。两对第三相机8设置于箱型光源5内,分别固定在流水线1两侧,高度为托盘2的托杆202托起的丝锭中部的高度,镜头朝向通过的丝锭。当托盘2装载丝锭通过第三检测工位时,两对第三相机8均匀分布于丝锭的四周,并对准通过的丝锭侧部,可以精准的采集到丝锭侧面的彩色图像。

65.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1