一种基于排气时间确定分布式小孔出水效果的检测装置

1.本实用新型涉及花洒的出水检测领域,特别涉及一种基于排气时间确定分布式小孔出水效果的检测装置。

背景技术:

2.淋浴花洒是现代家居生活中不可或缺的物品,其中花洒出水流量大小直接影响人们的体验感和舒适度,所以出厂前对花洒进行性能检测必不可少。花洒出水具备多种档位,出水孔分布密集,其堵塞、不规则等都会影响出水流量和水花形状等性能指标。目前针对花洒这类产品基本采用人工试水法,主要流程为使用花洒连接花洒水花测试机进行设定压力的出水测试,并通过人工观察花洒水花的形状如花洒孔堵塞,花洒水花斜射交叉等缺陷,来判断花洒小孔是否存在质量问题。

3.目前,检测花洒喷射状态和水花形状的仪器更多依靠人工观察,测试周期较长,容易造成人为误差,且无法形成自动化。同时这种检测方法必须给产品通水才能实现检测,花洒出水结构复杂,回路较多,花洒除水机并不能彻底清除残留水分,导致后续还要做花洒的烘干,防腐等处理工序,这都极大的影响了企业成本和产品性能。

4.有鉴于此,提出本技术。

技术实现要素:

5.本实用新型公开了一种基于排气时间确定分布式小孔出水效果的检测装置,旨在解决现有技术中花洒在进行出水效果检测之后,无法排干水分,导致生锈腐蚀的现象。

6.本实用新型第一实施例提供了一种基于排气时间确定分布式小孔出水效果的检测装置,其特征在于,包括:控制器、控制端与所述控制器的输出端电气连接的进气回路、第一测试回路、第二测试回路、以及与所述控制器的输入端电气连接的第一压力传感器、第二压力传感器、第一检测模块、第二检测模块;

7.所述进气回路的输入端用于连接气源、所述进气回路的输出端与所述第一测试回路的输入端、所述第二测试回路的输入端连接,所述第一测试回路的输出端用于连接待测工件、所述第二测试回路的输出端用于连接标准件,所述第一检测模块配置在所述第一测试回路的输出端和所述待测工件之间,所述第二检测模块配置在所述第二测试回路的输出端和所述标准件之间;

8.所述控制器被配置为通过执行其内部存储的计算机程序以实现如下步骤:

9.生成控制信号至所述进气回路,以使得所述气源能够将预设压力值的气体通入处于输入端开启、输出端关闭的第一测试回路和第二测试回路;

10.在通过所述第一压力传感器、所述第二压力传感器检测到所述第一测试回路和所述第二测试回路达到预设压力值时,控制所述第一测试回路的输入端、所述第二测试回路的输入端关闭;

11.在接收到第一定时器计时完成后,控制所述第一测试回路的输出端、所述第二测

试回路的输出端开启,并通过所述第一检测模块确定第一测试回路的线性放气起点和终点、以及通过所述第二检测模块确定第二测试回路的线性放气起点和终点;

12.根据所述第一测试回路的线性放气起点和终点、所述第二测试回路的线性放气起点和终点生成放气时差,并根据所述放气时差确定所述待检测工件的分布式小孔出水结果。

13.优选地,所述进气回路包括:过滤组件、以及电子比例调压阀;

14.所述过滤组件的输入端与所述气源连接,所述过滤组件的输出端与所述电子比例调压阀的输入端连接,所述电子比例调压阀的输出端与所述第一测试回路的输入端、所述第二测试回路的输入端连接;

15.所述电子比例调压阀的控制端与所述控制器的输出端电气连接。

16.优选地,所述第一测试回路包括:第一电磁阀、第一容器、以及第二电磁阀;

17.所述第一电磁阀的输入端与所述电子比例调压阀的输出端连接,所述第一电磁阀的输出端与所述第一容器的输入端连接,所述第一容器的输出端与所述第二电磁阀的输入端连接,所述第二电磁阀的输出端与所述待测工件连接,所述第一压力传感器配置在第一容器和所述第二电磁阀之间;

18.所述控制器的输出端与所述第一电磁阀的控制端、所述第二电磁阀的控制端电气连接。

19.优选地,所述第二测试回路包括:第三电磁阀、第二容器、以及第四电磁阀;

20.所述第三电磁阀的输入端与所述电子比例调压阀的输出端连接,所述第三电磁阀的输出端与所述第二容器的输入端连接,所述第二容器的输出端与所述第四电磁阀的输入端连接,所述第四电磁阀的输出端与所述标准件连接,所述第二压力传感器配置在第二容器和所述第四电磁阀之间;

21.所述控制器的输出端与所述第三电磁阀的控制端、所述第四电磁阀的控制端电气连接。

22.优选地,所述第一检测模块包括与所述控制器的输入端电气连接的第三压力传感器和第四压力传感器;

23.其中,所述第三压力传感器的量程为250~280kpa,所述第四压力传感器的量程为0~30kpa。

24.优选地,所述第一检测模块包括与所述控制器的输入端电气连接的第五压力传感器和第六压力传感器;

25.其中,所述第五压力传感器的量程为250~280kpa,所述第六压力传感器的量程为0~30kpa。

26.优选地,所述通过所述第一检测模块确定第一测试回路的线性放气起点和终点、以及通过所述第二检测模块确定第二测试回路的线性放气起点和终点,具体为:

27.在通过所述第三压力传感器检测到所述第一测试回路在排气时到达第一压力值时,定义为第一测试回路的线性放气起点;

28.在通过所述第四压力传感器检测到所述第一测试回路在排气时到达第二压力值时,定义为第一测试回路的线性放气终点;

29.在通过所述第五压力传感器检测到所述第二测试回路在排气时到达第三压力值

时,定义为第二测试回路的线性放气起点;

30.在通过所述第四压力传感器检测到所述第一测试回路在排气时到达第四压力值时,定义为第二测试回路的线性放气终点,其中,所述第一压力值与所述第三压力值相等,所述第二压力值与所述第四压力值相等。

31.优选地,所述根据所述第一测试回路的线性放气起点和终点、所述第二测试回路的线性放气起点和终点生成放气时差,并根据所述放气时差确定所述待检测工件的分布式小孔出水结果,具体为:

32.获取所述第一测试回路从线性放气起点到线性放气终点的第一时段,以及所述第二测试回路从线性放气起点到线性放气终点的第二时段;

33.根据所述第一时段和所述第二时段生成放气时差,并判断所述放气时差是否小于预设值;

34.若是,定义所述待测工件的分布式小孔出水结果为合格;

35.若否,定义所述待测工件的分布式小孔出水结果为不合格。

36.优选地,还包括:触摸屏;

37.其中,所述触摸屏与所述控制器电气连接。

38.优选地,所述控制器为plc控制器。

39.基于本实用新型提供的一种基于排气时间确定分布式小孔出水效果的检测装置,所述控制器通过控制所述进气回路开启,以使得所述气源通过进气回路输送预设压力值的气体至处于输入端开启输出端关闭的所述第一测试回路和所述第二测试回路,在通过所述第一压力传感器、所述第二压力传感器检测到所述第一测试回路和所述第二测试回路达到预设压力值时,控制所述第一测试回路的输入端、所述第二测试回路的输入端关闭,接着,进行关闭两个测试回路的输入端进行稳压,在稳压完成之后,进行放气,通过所述第一检测模块和所述第二检测模块确定放气过程中的线性起点和线性终点,并根据性起点和线性终点确定两者的放气时间差,进而确定所述待检测工件的分布式小孔出水结果,解决了现有技术中花洒在进行出水效果检测之后,无法排干水分,导致生锈腐蚀的现象。

附图说明

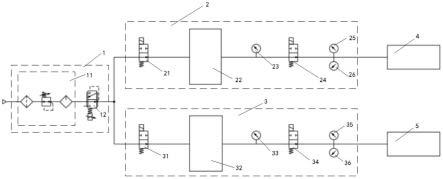

40.图1是本实用新型提供的一种基于排气时间确定分布式小孔出水效果的检测装置的回路示意图。

41.图2是本实用新型提供的控制器执行步骤流程示意图。

具体实施方式

42.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳

动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

43.以下结合附图对本实用新型的具体实施例做详细说明。

44.本实用新型公开了一种基于排气时间确定分布式小孔出水效果的检测装置,旨在解决现有技术中花洒在进行出水效果检测之后,无法排干水分,导致生锈腐蚀的现象。

45.请参阅图1及图2,本实用新型第一实施例提供了一种基于排气时间确定分布式小孔出水效果的检测装置,其特征在于,包括:控制器、控制端与所述控制器的输出端电气连接的进气回路1、第一测试回路2、第二测试回路3、以及与所述控制器的输入端电气连接的第一压力传感器23、第二压力传感器33、第一检测模块、第二检测模块;

46.所述进气回路1的输入端用于连接气源、所述进气回路1的输出端与所述第一测试回路2的输入端、所述第二测试回路3的输入端连接,所述第一测试回路2的输出端用于连接待测工件4、所述第二测试回路3的输出端用于连接标准件5,所述第一检测模块配置在所述第一测试回路2的输出端和所述待测工件4之间,所述第二检测模块配置在所述第二测试回路3的输出端和所述标准件5之间;

47.需要说明的是,在本实施例中,所述控制器能够发出用于驱动所述进气回路1、第一测试回路2、第一测试回路2的控制端的电信号,以使得回路能够在开启和关闭位置之间操作,在所述开启位置该回路对应的部位关闭,在所述关闭位置该回路对应的部位开启,本实施例中,所述控制器能够将所述第一压力传感器23、第二压力传感器33、第一检测模块、第二检测模块采集到的模拟量转为用于显示压差的数字量,具体地,本实施例中,所述控制器可以是plc控制器,其能够在嘈杂的工业环境中工作,不会被干扰的优点,当然,在其他实施例中,也可以采用单片机作为控制器,这里不做具体限定,但这些方案均在本实用新型的保护范围内。

48.在本实施例中,所述控制器的输入端可以连接一个按键模块(例如启动、停止、急停等按键),用于给所述控制器发起开始测试的信号,当然,也可以采用触摸屏与所述控制器进行电气连接,进而实现人机交互,具体地,可以通过触摸屏给所述控制器下发开始测试的信号,同时所述控制器采集到每一压力值也会在所述触摸屏上显示,当然,在其他实施例中,还可以采用其他的设备与所述控制器进行人机交互,例如,笔记本电脑等,这里不做具体限定,但这些方案均在本实用新型的保护范围内。

49.所述控制器被配置为通过执行其内部存储的计算机程序以实现如下步骤:

50.s101,生成控制信号至所述进气回路1,以使得所述气源能够将预设压力值的气体通入处于输入端开启、输出端关闭的第一测试回路2和第二测试回路3;

51.需要说明的是,在本实用新型一个可能的实施例中,所述进气回路1包括:过滤组件11、以及电子比例调压阀12;所述过滤组件11的输入端与所述气源连接,所述过滤组件11的输出端与所述电子比例调压阀12的输入端连接,所述电子比例调压阀12的输出端与所述第一测试回路2的输入端、所述第二测试回路3的输入端连接;所述电子比例调压阀12的控制端与所述控制器的输出端电气连接。

52.所述电子比例调压阀12能够接收所述控制器发的脉冲信号,以使得回路能够被送入预设压力大小的气体,其中,所述过滤组件11可以包括机械调压阀、过滤器、油雾分离器三联件净化,以过滤气源中的杂质。

53.s102,在通过所述第一压力传感器23、所述第二压力传感器33检测到所述第一测

试回路2和所述第二测试回路3达到预设压力值时,控制所述第一测试回路2的输入端、所述第二测试回路3的输入端关闭;

54.需要说明的是,所述控制器可以通过实时获取第一压力传感器23、和第二压力传感器33的压力值,在其采集到的数值达到预设值时,关闭对应回路的输入端,当然,在其他实施例中,还可以采用其他方式来关闭回路的输入端,例如,在判断到其充气时间达到预设值时关闭,这些方案可以根据实际情况对应设置,但这些方案均在本实用新型的保护范围内。

55.s103,在接收到第一定时器计时完成后,控制所述第一测试回路2的输出端、所述第二测试回路3的输出端开启,并通过所述第一检测模块确定第一测试回路2的线性放气起点和终点、以及通过所述第二检测模块确定第二测试回路3的线性放气起点和终点;

56.需要说明的是,定时器可以是所述控制器中的一个软件模块,可以直接调用,并用来计时,设置所述第一定时器的目的在,在给测试回路充气完成之后,使得测试回路进入稳压阶段,其中,所述第一压力传感器23和所述第二压力传感器33可以是一个气压表,通过压力表监测气路压力值,从而达到一个更准确的测试结果,避免因气流波动对测试结果造成不良影响。

57.在本实用新型一个可能的实施例中,所述第一检测模块包括与所述控制器的输入端电气连接的第三压力传感器25和第四压力传感器26;

58.其中,所述第三压力传感器25的量程可以为250~280kpa,所述第四压力传感器26的量程可以为0~30kpa。

59.需要说明的是,所述第三压力传感器25为非零起点且为窄量程压力传感器,其用于检测所述第一测试回路2的放气起点;

60.具体地,在本实施例中,可以通过所述第三压力传感器25检测到所述第一测试回路2在排气时到达第一压力值时,定义为第一测试回路2的线性放气起点,其中,可以在所述第三压力传感器25第一测试回路2的输出端的压力值为260kpa时,开始计时,并获取开始计时的时间点。

61.在通过所述第四压力传感器26检测到所述第一测试回路2在排气时到达第二压力值时,定义为第一测试回路2的线性放气终点,其中,可以在所述第三压力传感器25感知到第一测试回路2的输出端的压力值为20kpa时,结束计时,并获取结束计时的时间点,生成第一测试回路2的放气时段。

62.在本实用新型一个可能的实施例中,所述第二检测模块包括与所述控制器的输入端电气连接的第五压力传感器35和第六压力传感器36;

63.其中,所述第五压力传感器35的量程可以为250~280kpa,所述第六压力传感器36的量程可以为0~30kpa。

64.需要说明的是,所述第五压力传感器35为非零起点且为窄量程压力传感器,其用于检测所述第二测试回路3的放气起点;

65.具体地,在本实施例中,可以通过所述第五压力传感器35检测到所述第二测试回路3在排气时到达第三压力值时,定义为第二测试回路3的线性放气起点,其中,可以在所述第五压力传感器35第二测试回路3的输出端的压力值为260kpa时,开始计时,并获取开始计时的时间点。

66.在通过所述第六压力传感器36检测到所述第二测试回路3在排气时到达第四压力值时,定义为第二测试回路3的线性放气终点,其中,可以在所述第六压力传感器36感知到第二测试回路3的输出端的压力值为20kpa时,结束计时,并获取结束计时的时间点,生成第二测试回路3的放气时段。

67.需要说明的是,通过两个不同量程的压力传感器来获取放气起点和放气终点,能够在很大的程度上提高时间点获取的精准度,进一步地,在本实施例中,采用的是1ms计时器,能够进一步提高测量的精准度。

68.s104,根据所述第一测试回路2的线性放气起点和终点、所述第二测试回路3的线性放气起点和终点生成放气时差,并根据所述放气时差确定所述待检测工件的分布式小孔出水结果。

69.具体地,在本实施例中,获取所述第一测试回路2从线性放气起点到线性放气终点的第一时段,以及所述第二测试回路3从线性放气起点到线性放气终点的第二时段;

70.根据所述第一时段和所述第二时段生成放气时差,并判断所述放气时差是否小于预设值;

71.若是,定义所述待测工件4的分布式小孔出水结果为合格;

72.若否,定义所述待测工件4的分布式小孔出水结果为不合格。

73.在本实用新型一个可能的实施例中,所述第一测试回路2包括:第一电磁阀21、第一容器22、以及第二电磁阀24;

74.所述第一电磁阀21的输入端与所述电子比例调压阀12的输出端连接,所述第一电磁阀21的输出端与所述第一容器22的输入端连接,所述第一容器22的输出端与所述第二电磁阀24的输入端连接,所述第二电磁阀24的输出端与所述待测工件4连接,所述第一压力传感器23配置在第一容器22和所述第二电磁阀24之间;

75.所述控制器的输出端与所述第一电磁阀21的控制端、所述第二电磁阀24的控制端电气连接。

76.需要说明的是,在本实施例中,所述第一电磁阀21受控与所述控制器且用于开启和关闭所述第一测试回路2的输入端,所述第二电磁阀24受控与所述控制器且用于开启和关闭所述第一测试回路2的输出端,所述第一容器22为所述第一测试回路2储气装置。

77.在本实用新型一个可能的实施例中,所述第二测试回路3包括:第三电磁阀31、第二容器32、以及第四电磁阀34;

78.所述第三电磁阀31的输入端与所述电子比例调压阀12的输出端连接,所述第三电磁阀31的输出端与所述第二容器32的输入端连接,所述第二容器32的输出端与所述第四电磁阀34的输入端连接,所述第四电磁阀34的输出端与所述标准件5连接,所述第二压力传感器33配置在第二容器32和所述第四电磁阀34之间;

79.所述控制器的输出端与所述第三电磁阀31的控制端、所述第四电磁阀34的控制端电气连接。

80.需要说明的是,在本实施例中,所述第三电磁阀31受控与所述控制器且用于开启和关闭所述第二测试回路3的输入端,所述第四电磁阀34受控与所述控制器且用于开启和关闭所述第二测试回路3的输出端,所述第二容器32为所述第二测试回路3储气装置。

81.基于本实用新型提供的一种基于排气时间确定分布式小孔出水效果的检测装置,

所述控制器通过控制所述进气回路1开启,以使得所述气源通过进气回路1输送预设压力值的气体至处于输入端开启输出端关闭的所述第一测试回路2和所述第二测试回路3,在通过所述第一压力传感器23、所述第二压力传感器33检测到所述第一测试回路2和所述第二测试回路3达到预设压力值时,控制所述第一测试回路2的输入端、所述第二测试回路3的输入端关闭,接着,进行关闭两个测试回路的输入端进行稳压,在稳压完成之后,进行放气,通过所述第一检测模块和所述第二检测模块确定放气过程中的线性起点和线性终点,并根据性起点和线性终点确定两者的放气时间差,进而确定所述待检测工件的分布式小孔出水结果,解决了现有技术中花洒在进行出水效果检测之后,无法排干水分,导致生锈腐蚀的现象。

82.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1