一种汽车轮毂外圈螺纹检测机构的制作方法

1.本实用新型涉及检测相关技术领域,尤其是指一种汽车轮毂外圈螺纹的检测机构。

背景技术:

2.汽车轮毂是汽车的重要零部件。汽车轮毂既承载重量又为轮毂转动提供精确引导,所以汽车轮毂既承受轴向载荷还承受径向载荷。这对汽车轮毂安装要求必须非常精准。汽车轮毂外圈设有内螺纹,通过螺钉与车身连接。内螺纹的质量,直接关系到汽车轮毂安装精度。内螺纹通常用螺纹止通规来检测,依靠人工去逐个检测螺纹孔,比较耗费时间,效率低下。中国专利公开(公告)号cn206794169u,公开(公告)日2017年12月26日,公开了一种轮毂轴承端跳检测及螺纹检测一体机。包括机架工作台、上料输送带,被检测轮毂工件通过上料输送带传送至机架工作台上。在上料输送带一端的机架工作台上设置有送料机械手;在机架工作台上送料机械手的一侧依次设置有翻转工位、端跳和齿数检测工位、不合格产品料道工位i、影像检测工位、螺纹通规检测工位、不合格产品料道工位ii;被检测工件通过上料机械手依次送至翻转工位、端跳和齿数检测工位、影像检测工位、螺纹通规检测工位;其中,在端跳和齿数检测工位被检测不合格工件,由上料机械手送至不合格产品料道工位i;在螺纹通规检测工位被检测不合格工件,由上料机械手送至不合格产品料道工位i。螺纹通规检测工位包括伺服电机、扭矩传感器、同步带、三爪卡盘、螺纹通规;当工件移动至螺纹通规检测工位时,升降气缸将三爪卡盘顶出,三爪卡盘将工件夹紧,伺服电机i驱动主轴旋转,并将工件旋转至检测位置;伺服电机ii驱动螺纹通规下降至检测位置;伺服电机iii通过同步带驱动螺纹通规旋转,对工件的螺纹进行检测;每个通规独立配置扭矩传感器。该技术方案每个通规独立配置扭矩传感器对螺孔检测,只是用电机代替了人工将螺纹通规旋入螺孔,用传感器代替了操作人员的手感,虽然检测精度可以保证,但是测量效率还是低下,难以满足批量生产。

技术实现要素:

3.本实用新型为了克服现有技术中汽车轮毂外圈螺纹检测效率低下的缺陷,提供一种检测效率高的汽车轮毂外圈螺纹检测机构。

4.为了实现上述目的,本实用新型采用以下技术方案:一种汽车轮毂外圈螺纹检测机构,它包括支架、控制中心,支架的下部安置有轮毂外圈,在轮毂外圈的上方,支架可上下移动连接有检测固定板,检测固定板设有定位头、若干螺纹检测塞规组件,螺纹检测塞规组件与检测固定板可转动连接,螺纹检测塞规组件包括螺纹规、监视通讯器,螺纹规位于螺纹检测塞规组件的下端,检测固定板下移,定位头与轮毂外圈的孔套接,螺纹规与轮毂外圈的螺纹孔转动连接,监视通讯器与控制中心通讯。轮毂外圈的孔的外围以该孔的中心为圆心的圆周上均布有若干螺纹孔,螺纹检测塞规组件的数量、排布与螺纹孔的数量、排布一样,位置按照设计要求。检测固定板下移,定位头先与轮毂外圈的孔套接将轮毂外圈定位,同时

螺纹检测塞规组件转动,然后螺纹规在轮毂外圈的螺纹孔内做下降和旋转动作。螺纹规能够通过轮毂外圈的螺纹孔为合格品。控制中心将检测后的轮毂外圈分别收集。一次性检测轮毂外圈的螺纹孔的位置误差、螺纹孔的螺纹误差,检测效率高。适合流水线全自动化作业。

5.作为优选,螺纹检测塞规组件还包括:伸缩套、中心轴、轴承座,轴承座与检测固定板固定连接,伸缩套的下端与螺纹规连接,伸缩套的上端与中心轴的下端套接,中心轴的上部与轴承座转动连接,中心轴的上端固定连接有同步带轮,同步带轮连接有同步齿形带。同步齿形带将同步带轮连接一起同步转动,给几个螺纹规检测的转动力矩一样,即检测环境和提供条件一样,保证了检测质量可靠。

6.作为优选,伸缩套为管结构,伸缩套的管孔内设有弹性机构,伸缩套的上端固定连接有滑套,中心轴的下部侧面通过设置的键与滑套配合套接,中心轴的下端与弹性机构配合连接。中心轴与弹性机构配合,螺纹规在旋入轮毂外圈的螺纹孔时具备一定的向下压力,对在设计范围内的轮毂外圈的螺纹孔,螺纹规能够顺利通过。以键为导向,保证螺纹规的垂直度,从而能够准确检测轮毂外圈的螺纹孔的位置关系,实现轮毂外圈的螺纹孔和位置误差同时检测,提高检测效率。

7.作为优选,伸缩套的下端固定连接有接头,接头可拆装连接有夹头螺母,螺纹规与接头、夹头螺母配合,螺纹规与接头卡接。检测中螺纹规旋入加工误差大的轮毂外圈的螺纹孔被卡时,由于螺纹规与接头卡接,螺纹规会打滑,有效地防止了加工误差大的轮毂外圈的螺纹孔对螺纹规的伤害。另外也方便更换螺纹规。

8.作为优选,螺纹规的上部为连接部,连接部为圆台状,接头的下端设有连接孔,连接孔为与连接部相匹配的圆锥孔。螺纹规与接头接触面积大,传递力矩也大,螺纹规能够正常旋入合格的轮毂外圈的螺纹孔,保证检测质量可靠。

9.作为优选,连接部的端面设有若干涨紧条,涨紧条为条状,涨紧条的下端与连接部的端面固定连接,涨紧条的上端悬空,涨紧条均布与连接部的端面的同心圆上。增加接头传递给螺纹规的力矩,保证螺纹规在允许误差内的轮毂外圈的螺纹孔也能通过,提高检测有效性。

10.本实用新型的有益效果是:一次性检测汽车轮毂外圈的螺纹孔的位置误差、螺纹孔的螺纹误差,检测效率高。为流水线全自动化作业提供配套检测,实现生产线全自动化。汽车轮毂外圈的螺纹孔检测质量可靠。更换螺纹规方便,适合不同汽车轮毂外圈的螺纹孔检测,使用成本低。

附图说明

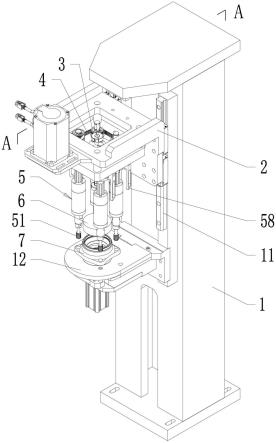

11.附图1为本实用新型的立体图;

12.附图2为图1中a-a剖视图;

13.附图3为本实用新型的螺纹检测塞规组件的立体图;

14.附图4为图3中b-b剖视图。

15.图中:

16.支架1、检测固定板2、同步带轮3、同步齿形带4、螺纹检测塞规组件5、定位头6、轮毂外圈7、

17.直线导轨11、搁板12、螺纹规51、夹头螺母52、接头53、伸缩套54、滑套55、中心轴56、轴承座57、监视通讯器58、

18.连接部511、涨紧条512、连接孔531、弹性机构541、限位板561、键562。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型做进一步的描述。

20.实施例1:

21.如图1、2所示,一种汽车轮毂外圈螺纹检测机构,它包括支架1、检测固定板2、同步带轮3、同步齿形带4、螺纹检测塞规组件5、定位头6、轮毂外圈7、控制中心(图中未示)。轮毂外圈7即为汽车轮毂外圈。轮毂外圈7中间设有孔。孔的同心圆上均布有螺纹孔。轮毂外圈7的孔与汽车轮毂内圈(图中未示)配合形成轮毂轴承。轮毂外圈7的螺纹孔通过螺钉与车身连接。按设计要求,轮毂外圈7的孔的中轴线与轮毂外圈7的螺纹孔的中轴线相互平行,各个孔之间的位置关系按设计要求落在规定的误差范围内。本实施例支架1为立柱状。轮毂外圈7安置在支架1的下部。支架1的下部设置有搁板12。搁板12的一侧与支架1固定连接。轮毂外圈7放置在搁板12的上表面。检测固定板2在轮毂外圈7的上方。在搁板12的上方,支架1设有直线导轨11。直线导轨11伸展方向为上下方向,即与轮毂外圈7的孔的中轴线平行。检测固定板2的侧面与直线导轨11配合,检测固定板2可以在支架1侧面上下移动。检测固定板2的平面与搁板12的平面平行。定位头6通过定位头连接轴与固定板2连接。定位头6形状与轮毂外圈7的孔匹配。本实施例以四组螺纹检测塞规组件5举例说明。四组螺纹检测塞规组件5为柱状,均布在以定位头6的中轴线为中心的圆周上。螺纹检测塞规组件5与检测固定板2可转动连接。螺纹检测塞规组件5包括螺纹规51、监视通讯器58。螺纹规51位于螺纹检测塞规组件5的下端。螺纹规51为螺纹通规。四个螺纹规51的中轴线所在的圆的半径、所处的位置与轮毂外圈7的螺纹孔设计的要求一致。检测固定板2沿直线导轨11下移,定位头6先与轮毂外圈7的孔套接。定位头6将轮毂外圈7压在搁板12上。同时,螺纹检测塞规组件5转动,然后螺纹规51与轮毂外圈7的螺纹孔转动连接,监视通讯器58对着螺纹规51实时记录螺纹规51与轮毂外圈7的螺纹转动连接的过程,并将记录过程传送给控制中心。控制中心将检测后的轮毂外圈7按是合格品、不合格品分别收集。

22.如图3、4所示,螺纹检测塞规组件5还包括:夹头螺母52、接头53、伸缩套54、滑套55、中心轴56、轴承座57。轴承座57与检测固定板2固定连接。伸缩套54为管结构。伸缩套54的管孔内设有弹性机构541。本实施例,弹性机构541以弹簧为例。弹簧套在伸缩套54的管孔内。伸缩套54的上端与中心轴56的下端套接。中心轴56的下端与弹性机构541配合连接。滑套55为管结构。滑套55的管孔小于伸缩套54的管孔。滑套55的下端与伸缩套54的上端固定连接。中心轴56的下部侧面通过设置的键562与滑套55配合套接。中心轴56的下端面连接有限位板561。限位板561为圆板。限位板561的直径大于滑套55的管孔直径且小于伸缩套545的管孔直径。限位板561与弹簧的上端压接。中心轴56的上部与轴承座57转动连接。中心轴56的上端与同步带轮3固定连接。同步带轮3与同步齿形带4连接有。同步齿形带4与转动机构连接。本实施例转动机构为电机。电机输出轴连接动力同步带轮(图中未示)。动力同步带轮与同步齿形带4连接。伸缩套54的下端与螺纹规51连接。接头53的上端与伸缩套54的下端固定连接。弹簧的下端与接头53的上端面压接。夹头螺母52与接头53可拆装连。本实施例,

夹头螺母52与接头53的下端采用螺纹连接。螺纹规51与接头53、夹头螺母52配合,螺纹规51与接头53卡接。接头53的下端设有连接孔531。螺纹规51的下部为标准螺纹通规。螺纹规51的上部为连接部511。螺纹规51的上、下部通过螺纹规连接轴连接。连接部511为圆台状。连接部511的端面设有若干涨紧条512。涨紧条512为条状。连接部511大直径圆的端面与螺纹规连接轴上端固定。涨紧条512的下端与连接部511的小直径圆的端面固定连接。涨紧条512的上端悬空。涨紧条512均布与连接部511的小直径圆的端面的同心圆上。连接孔531为与连接部511相匹配的圆锥孔。连接部511插入连接孔531,连接部511的侧面与连接孔531的孔壁贴接,涨紧条512的上端与连接孔531的孔壁压接。夹头螺母52与接头53的下端螺纹连接拧紧后,螺纹规51的上部被卡在接头53的连接孔531中。

23.检测时,检测固定板2沿直线导轨11慢慢下移,首先,定位头6下移将轮毂外圈7在搁板12上压紧定位。然后,螺纹检测塞规组件5继续下移。同时,电机转动,带动与螺纹检测塞规组件5连接的同步带轮3转动。中心轴56转动。在弹性机构541、键562的共同作用下,伸缩套54在下移的同时也转动。接头53随伸缩套54转动,螺纹规51的下端的标准螺纹通规也下移同时转动。如果轮毂外圈7的螺纹孔加工合格,轮毂外圈7的螺纹孔位置偏移在设计允许范围内,标准螺纹通规能顺利进入轮毂外圈7的螺纹孔。如果轮毂外圈7的螺纹孔过小,或者轮毂外圈7的螺纹孔位置偏移超过设计允许范围,标准螺纹通规在与轮毂外圈7的螺纹孔啮合时,会受到阻力。随着检测固定板2下移,中心轴56压迫弹性机构541上端,弹性机构541的弹力传递给螺纹规51。如果该弹力能够克服受到的阻力,标准螺纹通规还是能够与轮毂外圈7的螺纹孔啮合。轮毂外圈7的螺纹孔还是在设计范围误差内。如果该弹力不能够克服受到的阻力,则连接部511与连接孔531打滑,标准螺纹通规不会旋转,中心轴56下移只是压迫弹性机构541。轮毂外圈7的螺纹孔不合格。整个检测过程均在监视通讯器58的时间监视下。同时,监视通讯器58将检测过程的数据传送给控制中心。控制中心将合格品与不合格品分开收集。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1