一种用于湿法消解前处理的智能装置及系统的制作方法

1.本实用新型涉及分析检测实验领域,尤其涉及一种用于湿法消解前处理的智能装置及系统。

背景技术:

2.检测重金属元素的样品湿法消解前处理过程大致为:称取定量粗加工样品加入混酸,加热至预设温度,且保证溶液不爆沸,蒸发定量体积溶液,直至样本呈湿盐状或限定体积,则消解终止,停止加热,静置至室温,再加入定量的浸提液和/或定容溶液,搅拌均匀,即完成湿法消解前处理过程。

3.目前,实验室针对化学样品湿法消解前处理的过程主要使用的设备有:电热板、电热炉、赶酸仪和智能消解仪等。其中,电热板和电热炉的缺点是只能进行加热和控温,不能震荡。而赶酸仪可实现震荡功能,但赶酸仪仅靠温度与时间判定样品的处理状态,会存在较大的误差。智能消解仪既可以震荡,还可以进行加液,但智能消解仪价格昂贵,而且需要使用定制的器皿,工作时的高温及大量酸雾还会影响液位的测量。

4.为了节省成本,通常使用电热板、电热炉、赶酸仪等设备来进行上述前处理过程。在进行样品前处理过程之前需要培训操作人员,以便操作人员能够按照样品前处理操作流程规范使用设备完成前处理过程。在处理过程中,当所需加热温度不高时,整个样品处理时间极为漫长,操作人员需要长时间值守工位。但是,溶液加热处理的过程中,不但工况温度很高,而且还会伴有酸雾或碱雾甚至有毒气体的释放,危害操作人员的健康,存在较大的安全隐患。除此外,人工操作存在不确定性,经常会导致加液和定容还存在较大误差,同时还容易造成样品被污染。

技术实现要素:

5.本实用新型提供了一种用于湿法消解前处理的智能装置及系统,解决了湿法消解前的处理工作浪费人力、对操作人员造成安全隐患、人工操作误差大以及样品容易被污染的问题。

6.为达到上述目的,本实用新型采用如下技术方案:

7.第一方面,本实用新型提供一种用于湿法消解前处理的智能装置,该智能装置可以包括:称重机构、承载机构、搅拌机构、加热机构、样品容器以及加液机构;

8.所述称重机构水平设置;

9.所述承载机构安装于所述称重机构上方;

10.所述样品容器设置于所述承载机构上方;

11.所述搅拌机构包括被动搅拌件和主动搅拌件;所述被动搅拌件设置于所述样品容器内;所述主动搅拌件安装于所述称重机构的第一侧,所述主动搅拌件的作用端悬置于所述承载机构中,并与所述被动搅拌件对应;

12.所述加热机构设置于所述称重机构的第二侧,所述加热机构的作用端悬置于所述

承载机构上方,并作用于所述样品容器;

13.所述加液机构设置于所述称重机构的第三侧,所述加液机构的作用端与所述样品容器对应。

14.结合第一方面,在一种可能实现的方式中,所述称重机构包括底板、托板以及压力传感器;

15.所述底板水平设置;

16.所述托板安装于所述底板上方,并与所述底板平行;

17.所述压力传感器安装于所述底板与所述托板之间。

18.结合第一方面,在另一种可能实现的方式中,所述称重机构还包括调心组件;

19.所述调心组件一端与所述压力传感器连接,另一端指向所述压力传感器中心并与所述托板连接,使得所述托板重心与所述压力传感器的重心位于同一竖直线上。

20.结合第一方面,在另一种可能实现的方式中,所述承载机构包括隔热板、表面板和至少两个隔热柱;

21.所述隔热板安装于所述托板上方,且与所述托板平行;

22.所述至少两个隔热柱均匀分布于所述隔热板与所述托板之间,使得所述隔热板与所述托板之间形成安装空间;

23.所述表面板铺设于所述隔热板上方。

24.结合第一方面,在另一种可能实现的方式中,所述被动搅拌件包括至少一个磁子,所述磁子设置于所述样品容器内;

25.所述主动搅拌件包括安装支架、电机、两个扇叶以及两个磁极;

26.所述安装支架包括竖直设置的安装柱和水平设置的安装臂;所述安装柱位于所述称重机构的第一侧,且所述安装柱下端安装于所述底板上;所述安装臂一端与所述安装柱连接,所述安装臂另一端伸入所述安装空间;

27.所述托板中部设有安装孔,两个所述扇叶位于所述安装孔内,并与所述安装孔孔壁间存有间隙;

28.所述电机位于所述安装空间内,并且安装在所述安装臂另一端;所述电机的输出端伸入所述安装孔,并与两个所述扇叶连接;

29.两个所述磁极分别安装于两个所述扇叶上。

30.结合第一方面,在另一种可能实现的方式中,所述加热机构包括加热本体、加热环以及温度传感器;

31.所述加热本体安装于所述称重机构的第二侧;

32.所述加热环与所述加热本体连接,并悬置于所述表面板上方,所述加热环环心与所述安装孔孔心位于同一竖直线上;

33.所述样品容器套装于所述加热环内,并搁置于所述表面板上,所述样品容器与所述加热环内壁间存有间隙;

34.所述温度传感器安装于所述加热本体上。

35.结合第一方面,在另一种可能实现的方式中,所述加热本体安装于所述安装柱上,使得所述第一侧与所述第二侧重合。

36.结合第一方面,在另一种可能实现的方式中,所述加液机构包括加液本体、加液臂

以及加液口;

37.所述加液本体设置于所述称重机构的第三侧;

38.所述加液臂一端与所述加液本体连接,所述加液臂另一端安装所述加液口;

39.所述加液口与所述样品容器对应。

40.第二方面,本实用新型还提供了一种用于湿法消解前处理的智能系统,其特殊之处在于,所述智能系统包括检测控制机构以及多个是上述的智能装置;

41.多个所述智能装置并排设置;

42.每个所述智能装置中的所述称重机构、所述主动搅拌件、所述加热机构以及所述加液机构分别与所述检测控制机构电连接。

43.结合第二方面,在一种可能实现的方式中,所述智能系统还包括加液滑轨;

44.所述加液滑轨横跨于每个所述智能装置中的所述样品容器的一侧;

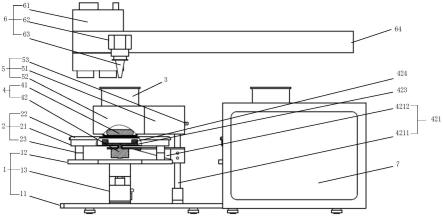

45.所述加液机构的作用端位于所述加液滑轨上。

46.本实用新型提供的用于湿法消解前处理的智能装置将称重、承载、搅拌、加热以及加液结合于一体形成智能装置,通过该智能装置可以依次完成各个实验过程。该智能装置基于质量与体积的关系,通过称重机构监测溶液在蒸发过程中的体积变化,这样与人工凭经验监测溶液体积蒸发量相比较,操作误差更小。通过承载机构承载样品。通过搅拌机构搅拌样品,避免人工操作污染样品。通过加液机构向样品内进行加液,节省了人力,也进一步避免了人工操作污染样品。

附图说明

47.图1为本实用新型实施例提供的一种用于湿法消解前处理的智能装置的局部剖视结构示意图;

48.图2为图1中一种用于湿法消解前处理的智能装置的左视图;

49.图3为本实用新型实施例提供的一种用于湿法消解前处理的智能系统的立体结构示意图;

50.图4为图3中一种用于湿法消解前处理的智能系统的俯视图。

51.附图标记:

52.1-称重机构,11-底板,12-托板,121-安装孔,13-压力传感器,14-调心组件;

53.2-承载机构,21-隔热板,22-表面板,23-隔热柱,24-安装空间;

54.3-样品容器;

55.4-搅拌机构,41-被动搅拌件,411-磁子,42-主动搅拌件,421-安装支架,4211-安装柱,4212-安装臂,422-电机,423-扇叶,424-磁极;

56.5-加热机构,51-加热本体,52-加热环,53-温度传感器;

57.6-加液机构,61-加液本体,62-加液臂,63-加液口,64-加液滑轨;

58.7-检测控制机构。

具体实施方式

59.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

60.图1为本实用新型实施例提供的一种用于湿法消解前处理的智能装置的局部剖视结构示意图,如图1所示,该智能装置可以包括:称重机构1、承载机构2、样品容器3、搅拌机构4、加热机构5、以及加液机构6;

61.称重机构1水平设置;以保证称重的准确性;

62.承载机构2安装于称重机构1上方;

63.样品容器3设置于承载机构2上方;

64.搅拌机构4包括被动搅拌件41和主动搅拌件42;被动搅拌件41设置于样品容器3内;主动搅拌件42安装于称重机构1的第一侧,主动搅拌件42的作用端悬置于承载机构2中,并与被动搅拌件41对应;

65.加热机构5设置于称重机构1的第二侧,加热机构5的作用端悬置于承载机构2上方,并作用于样品容器3;

66.加液机构6设置于称重机构1的第三侧,加液机构6的加液口与样品容器3对应。

67.这样,将称重机构1、承载机构2、样品容器3、搅拌机构4、加热机构5、以及加液机构6结合于一体,形成智能装置,通过该智能装置实现称重、加热、搅拌、加液一体化操作,节省了人力资源。基于体积的变化即是质量的变化,因此,通过称重机构1监测样品质量的变化,可以更为精准的检测样品的变化量和剩余量,避免了人工对样品监测的不准确性,也避免了高温状态时体积与常温状态时体积的监测误差值。通过搅拌机构4进行均匀搅拌,实现样品处理的无人化操作,避免有毒气体以及高温加热对操作人员造成安全隐患,即提高了检测分析的安全性。通过加液机构6进行加液,避免了人工加液造成样品被污染。

68.可选的,图2为图1的左视图,结合图1,如图2所示,称重机构1可以包括底板11、托板12以及压力传感器13;底板11水平设置;托板12安装于底板11上方,并与底板11平行;压力传感器13安装于底板11与托板12之间。

69.这样,通过压力传感器13实时监测样品的质量变化,利用质量的变化量或剩余量来计算出样品的处理进度,这样的监控更为精准,可以使实验结果更加准确。

70.可选的,称重机构1还可以包括调心组件14;调心组件14一端与压力传感器13连接,另一端指向压力传感器13中心并与托板12连接,使得托板12重心与压力传感器13的重心位于同一竖直线上。

71.可选的,调心组件14可以包括下连接杆、横连接杆以及上连接杆;其中横连接杆与托板12平行,横连接杆包括第一端和第二端;横连接杆的第一端位于压力传感器13中心处,下连接杆的下端与压力传感器13连接,下连接杆的上端与横连接杆的第二端垂直连接;上连接杆的下端与横连接杆的第一端垂直连接,上连接杆的上端与托板12垂直连接。由此将托板12的重心转移至压力传感器13的中心。

72.这样,称重机构1、承载机构2以及样品容器3的重心均位于同一竖直线上,保证了整个智能装置的稳定性,从而提高了称重的准确性。进而提高实验结果的准确性。

73.可选的,承载机构2可以包括隔热板21(如石棉隔热板)、表面板22和至少两个隔热柱23;隔热板21安装于托板12上方,且与托板12平行;至少两个隔热柱23均匀分布于隔热板21与托板12之间,使得隔热板21与托板21之间形成安装空间24;该安装空间24用于安装主

动搅拌件42;表面板22铺设于隔热板21上方。

74.这样,避免了隔热板21和隔热柱23瓜分加热机构5输出的热量,使得加热效率更高,同时,也为主动搅拌件42提供了安装空间24;可以理解的是表面板22的设置用于承托样品容器3。

75.可选的,被动搅拌件41可以包括至少一个磁子411,如:一个磁子411,磁子411设置于样品容器3内;

76.可以理解的是,样品容器3用于盛放样品。磁子411设置于样品容器3内,即设置于样品内。

77.主动搅拌件42可以包括安装支架421、电机422、两个扇叶423以及两个磁极424;

78.安装支架421可以包括竖直设置的安装柱4211和水平设置的安装臂4212;安装柱4211位于称重机构1的第一侧,且安装柱4211下端安装于底板11上;安装臂4212一端与安装柱4211连接,安装臂4212另一端伸入安装空间24;托板12中部设有安装孔121,两个扇叶423位于安装孔121内,并与安装孔121孔壁间存有间隙;电机422位于安装空间24内,并且安装在安装臂4212另一端;电机422的输出端伸入安装孔121,并与两个扇叶423连接;两个磁极424分别安装于两个扇叶423上。

79.这样,使得整个主动搅拌件42既不与隔热板21接触,也不与托板12接触。由此,电机422在工作时,产生的震动则不会影响称重机构1进行称重。

80.搅拌时,电机422带动两个扇叶423以及两个磁极424转动,在磁力的作用下带动样品内的磁子411旋转,从而对样品进行搅拌,搅拌的速度、时长、频率均可操控。

81.可选的,加热机构5可以包括加热本体51、加热环52以及温度传感器53;加热本体51安装于称重机构1的第二侧;加热环52与加热本体51连接,并悬置于表面板22上方,加热环52环心与安装孔121孔心位于同一竖直线上;样品容器3套装于加热环51内,并搁置于表面板22上,样品容器3与加热环52内壁间存有间隙;温度传感器53安装于加热本体51上,用于监控样品容器3内样品的温度。

82.这样,加热机构5也不与称重机构1、承载机构2以及样品容器3接触,但又实现了样品加热。

83.可选的,加热本体51可以安装于安装柱4211上,使得第一侧与第二侧重合。

84.这样,使得整个装置更加紧凑,节省了整个装置占用的空间。

85.可选的,加液机构6可以包括加液本体61、加液臂62以及加液口63;加液本体61设置于称重机构1的第三侧;加液臂62一端与加液本体61连接,加液臂62另一端安装加液口63;加液口63与样品容器3对应。

86.可以理解的是,加液口63即加液机构的作用端。

87.这样,加液机构6也不与称重机构1、承载机构2以及样品容器3接触,避免影响样品称重。

88.图3为本实用新型实施例提供的一种用于湿法消解前处理的智能系统的立体结构示意图,结合图1,如图3所示,该智能系统可以包括检测控制机构以及多个上述的智能装置;

89.本实施例的智能系统以包含两个智能装置为例进行阐述。

90.两个智能装置并排设置;

91.可选的,两个智能装置可以并排设置在同一个底板11;这样,两个智能装置中的样品容器3高度则一致。

92.每个智能装置中的称重机构1、主动搅拌件42、加热机构5以及加液机构6分别与检测控制机构7电连接。

93.可以理解的是,称重机构1中的压力传感器13与检测控制机构7电连接,便于检测控制机构7实时监测样品质量。主动搅拌件42中的电机422与检测控制机构7电连接,便于检测控制机构7控制电机启停、转速以及频率等对样品进行搅拌。加热机构5中的加热本体51和温度传感器53分别与检测控制机构7电连接,便于检测控制机构7控制加热温度以及温度监测。加液机构6中的加液本体61与检测控制机构7电连接,便于检测控制机构7控制加液本体61进行适时加液。还可以在检测控制机构7内部通过程序设定,智能操作整个样品处理过程,使得整个智能系统更加智能化。

94.这样,该智能系统则拥有多个相互独立的样位单元,可以针对不同样品以不同步骤加入不同的定量溶液,且互不干扰。也可同步处理同一批样品,提高样品处理的高效性。

95.可以理解的是,上述的样位单元仅仅包括称重机构1、承载机构2、样品容器3、搅拌机构4以及加热机构5。

96.上述的程序设定可以包括设定:压力传感器调零、称重阈值、升温方式(如阶梯式升温)、电机的启停、电机的旋转周期与转速大小、加液种类与加液量等。依据不同的实验方法,可编辑不同的程序。满足更多实验需求。

97.可选的,图4为图3的俯视图,结合图3,如图4所示,该智能系统还可以包括加液滑轨64;

98.加液滑轨64横跨于每个智能装置中的样品容器3的一侧;

99.加液机构6的作用端位于加液滑轨64上。

100.可以理解的是,加液机构6的加液臂62滑动连接于加液滑轨64上,使得加液口63可以跟随加液臂62沿着加液滑轨64滑动,加液口63可以运动到每一个样品容器3的正上方,再通过加液本体61给每一个样品容器3内加入制定的定量溶液,通过变换通断管路,还可以选择加入不同溶液。

101.可选的,检测控制机构7还可以包括提示机构;

102.该提示机构用于提示样品处理完成。

103.通过以上的实施方式的描述,所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。

104.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何在本实用新型揭露的技术范围内的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1