一种粉条包装用自动称量装置的制作方法

1.本实用新型涉及粉条包装自动称量技术领域,具体为一种粉条包装用自动称量装置。

背景技术:

2.粉条在包装完成后,需要对包装好的盒装粉条进行称重,对合格的盒装粉条进行称重,从而对不合格或合格的盒装粉条进行筛选,从而便于对筛选出来的不合格产品进行再反加工。目前包装好的盒装粉条一般采用电子秤进行称重,且常见的方式,通过人工一个接一个放置至电子秤上进行称重,费时费力,有时候还会出现称重错误的现象发生,加大人工劳动强度的同时,还影响称重的效率。

3.中国专利公告号cn214407713u中公开了一种粉条自动称量装置,通过将包装好的盒装粉条放置在传送带上,并通过驱动电机启动,继而使两个传动辊通过传送带进行传动,继而使传送带对盒装的粉条进行输送,合格的粉条通过称重传感器时,可对每盒粉条的重量进行称重,每盒粉条的重量在控制器所设定的预设值范围内时,则符合重量标准,控制器接收信号,并处理信号后,继续使得驱动电机运行,且传送带继续输送,并将合格的产品通过导料板一输送至外置的接料器皿内,当超过或低于控制器所设定的预设值范围时,继而使控制器接收信号,并处理信号后,促使驱动电机停止,并控制电动推杆启动,使得推板将不合格的产品进行推出,并使其不合格产品通过导料板二进入其另一外置接料器皿内;但是上述申请中的粉条自动称量装置在运行时,会由于传送带的绷紧效果,导致称重传感器会出现较大的称重误差,因此存在一定的局限性。

技术实现要素:

4.本实用新型的目的在于提供了一种粉条包装用自动称量装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种粉条包装用自动称量装置,包括控制箱、支杆和控制器,所述支杆固定连接于控制箱的顶部,所述控制器固定连接于支杆的正面,所述控制箱的顶部安装有称量组件,所述控制箱的外壁安装有收纳组件。

6.所述称量组件包括重量传感器、传送带、滑轨、电动伸缩杆、推板和支柱,所述重量传感器安装于控制箱的内部顶部,所述传送带安装于控制箱的内部顶部,所述滑轨开设于控制箱的内部顶部,所述电动伸缩杆安装于控制箱的顶部,所述推板安装于控制箱的上方,所述支柱固定连接于推板的底部。

7.优选的,所述重量传感器与控制器信号连接,重量传感器可以将检测到的重量信息输送至控制器的内部,所述传送带的启动开关与控制器信号连接,可以通过控制器完成对传送带的控制。

8.优选的,所述电动伸缩杆的启动开关与控制器信号连接,可以通过控制器完成对电动伸缩杆的控制,所述支柱远离推板的一端延伸至滑轨的内部,支柱可以对推板起到良

好的支撑效果。

9.优选的,所述支柱的外壁与滑轨的内壁滑动连接,推板可以带动支柱在滑轨的内部进行滑动,所述支柱的底端安装有滚珠。

10.优选的,所述电动伸缩杆的输出端与推板的背面固定连接,电动伸缩杆启动后,可以通过输出端推动推板进行移动。

11.优选的,所述收纳组件包括框架、收纳箱、支板和缓冲件,所述框架固定连接于控制箱的外壁,所述收纳箱安装于框架的内部,所述支板安装于收纳箱的内部,所述缓冲件安装于收纳箱的内部。

12.优选的,所述收纳箱的底部与框架的顶部滑动连接,收纳箱可以在框架的顶部进行滑动,所述支板的外壁与收纳箱的内壁滑动连接,支板可以在收纳箱的内部进行滑动,所述支板的底部与缓冲件连接,缓冲件可以对支板起到支撑缓冲的效果。

13.本实用新型提供了一种粉条包装用自动称量装置,该粉条包装用自动称量装置具备以下有益效果:

14.1、该粉条包装用自动称量装置,通过重量传感器对粉丝盒进行称重,在完成称重后,便会通过控制器启动传送带和电动伸缩杆,电动伸缩杆通过推板将粉丝盒推送至传送带的顶部,从而对粉丝盒进行输送,避免了误差的情况出现。

15.2、该粉条包装用自动称量装置,收纳箱分布于控制箱的左右两侧,可以对不同的粉丝盒进行收纳,同时缓冲件的存在,可以对进入收纳箱的粉丝盒起到良好的保护效果,避免粉丝盒进入收纳箱时,由于冲击力较大,导致粉丝盒内部的粉丝出现粉碎的情况。

附图说明

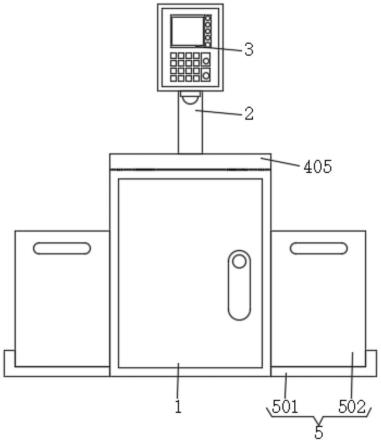

16.图1为本实用新型整体结构正面示意图;

17.图2为本实用新型控制箱结构顶部示意图;

18.图3为本实用新型控制箱内部结构正面局部放大示意图;

19.图4为本实用新型收纳箱内部结构正面示意图。

20.图中:1、控制箱;2、支杆;3、控制器;4、称量组件;401、重量传感器;402、传送带;403、滑轨;404、电动伸缩杆;405、推板;406、支柱;5、收纳组件;501、框架;502、收纳箱;503、支板;504、缓冲件。

具体实施方式

21.实施例一:

22.如图1-3所示,本实用新型提供一种技术方案:一种粉条包装用自动称量装置,包括控制箱1、支杆2和控制器3,支杆2固定连接于控制箱1的顶部,控制器3固定连接于支杆2的正面,控制箱1的顶部安装有称量组件4。

23.称量组件4包括重量传感器401、传送带402、滑轨403、电动伸缩杆404、推板405和支柱406,重量传感器401安装于控制箱1的内部顶部,重量传感器401与控制器3信号连接,重量传感器401可以将检测到的重量信息输送至控制器3的内部,传送带402安装于控制箱1的内部顶部,传送带402的启动开关与控制器3信号连接,可以通过控制器3完成对传送带402的控制,滑轨403开设于控制箱1的内部顶部,电动伸缩杆404安装于控制箱1的顶部,电

动伸缩杆404的启动开关与控制器3信号连接,可以通过控制器3完成对电动伸缩杆404的控制,推板405安装于控制箱1的上方,电动伸缩杆404的输出端与推板405的背面固定连接,电动伸缩杆404启动后,可以通过输出端推动推板405进行移动,支柱406固定连接于推板405的底部,支柱406远离推板405的一端延伸至滑轨403的内部,支柱406可以对推板405起到良好的支撑效果,支柱406的外壁与滑轨403的内壁滑动连接,推板405可以带动支柱406在滑轨403的内部进行滑动,支柱406的底端安装有滚珠,通过重量传感器401对粉丝盒进行称重,在完成称重后,便会通过控制器3启动传送带402和电动伸缩杆404,电动伸缩杆404通过推板405将粉丝盒推送至传送带402的顶部,从而对粉丝盒进行输送,避免了误差的情况出现。

24.在使用时,将需要称量的粉丝盒放置于重量传感器401的顶部,重量传感器401将粉丝盒的重量信息输送至控制器3的内部,随后便通过控制器3启动传送带402和电动伸缩杆404,电动伸缩杆404的输出端推动推板405,并通过推板405将粉丝盒推送至传送带402的顶部,并通过传送带402将粉丝盒进行运输。

25.实施例二:

26.在实施例一的基础上,请参阅图1和图4,本实用新型提供一种技术方案:一种粉条包装用自动称量装置,包括控制箱1、支杆2和控制器3,支杆2固定连接于控制箱1的顶部,控制器3固定连接于支杆2的正面,控制箱1的顶部安装有称量组件4,控制箱1的外壁安装有收纳组件5。

27.称量组件4包括重量传感器401、传送带402、滑轨403、电动伸缩杆404、推板405和支柱406,重量传感器401安装于控制箱1的内部顶部,重量传感器401与控制器3信号连接,重量传感器401可以将检测到的重量信息输送至控制器3的内部,传送带402安装于控制箱1的内部顶部,传送带402的启动开关与控制器3信号连接,可以通过控制器3完成对传送带402的控制,滑轨403开设于控制箱1的内部顶部,电动伸缩杆404安装于控制箱1的顶部,电动伸缩杆404的启动开关与控制器3信号连接,可以通过控制器3完成对电动伸缩杆404的控制,推板405安装于控制箱1的上方,电动伸缩杆404的输出端与推板405的背面固定连接,电动伸缩杆404启动后,可以通过输出端推动推板405进行移动,支柱406固定连接于推板405的底部,支柱406远离推板405的一端延伸至滑轨403的内部,支柱406可以对推板405起到良好的支撑效果,支柱406的外壁与滑轨403的内壁滑动连接,推板405可以带动支柱406在滑轨403的内部进行滑动,支柱406的底端安装有滚珠,通过重量传感器401对粉丝盒进行称重,在完成称重后,便会通过控制器3启动传送带402和电动伸缩杆404,电动伸缩杆404通过推板405将粉丝盒推送至传送带402的顶部,从而对粉丝盒进行输送,避免了误差的情况出现。

28.收纳组件5包括框架501、收纳箱502、支板503和缓冲件504,框架501固定连接于控制箱1的外壁,收纳箱502安装于框架501的内部,收纳箱502的底部与框架501的顶部滑动连接,收纳箱502可以在框架501的顶部进行滑动,支板503安装于收纳箱502的内部,支板503的外壁与收纳箱502的内壁滑动连接,支板503可以在收纳箱502的内部进行滑动,缓冲件504安装于收纳箱502的内部,支板503的底部与缓冲件504连接,缓冲件504可以对支板503起到支撑缓冲的效果,收纳箱502分布于控制箱1的左右两侧,可以对不同的粉丝盒进行收纳,同时缓冲件504的存在,可以对进入收纳箱502的粉丝盒起到良好的保护效果,避免粉丝

盒进入收纳箱502时,由于冲击力较大,导致粉丝盒内部的粉丝出现粉碎的情况。

29.在使用时,若粉丝盒的重量达标,则正转传送带402,从而使得粉丝盒进入右侧收纳箱502的内部,若重量不达标,则反转传送带402,从而使得粉丝盒进入左侧收纳箱502的内部,在粉丝盒进入收纳箱502的内部时,会通过支板503对缓冲件504施加压力,并通过缓冲件504对粉丝盒起到缓冲的效果,从而对粉丝盒进行保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1