一种薄膜式压力感测片的制作方法

1.本实用新型涉及压力传感器技术领域,尤其涉及一种薄膜式压力感测片。

背景技术:

2.随着工业技术的发展,薄膜式压力传感器由于其轻薄且具有良好的柔韧性及延展性的优点被广泛的运用于工业设备的压力检测当中,例如可穿戴电子设备领域、机器人领域、工业检测领域、科研领域等方面。而在一些工业测量当中,所需测量的压力较大,往往需要较大量程的薄膜式压力传感器。为了使薄膜式压力传感能够测量较大的压力,通常通过改变薄膜式压力传感器的薄膜材料来实现,这样不利于生产制作。

技术实现要素:

3.为解决上述问题,本实用新型提供一种薄膜式压力感测片,通过在薄膜式压力感测片上设置若干绝缘凸起,以实现在不改变薄膜式压力传感器材料的情况下调整薄膜式压力传感片的测量量程。

4.本实用新型的技术方案如下:

5.一种薄膜式压力感测片,包括感测材料层、电极层和连接层,所述电极层具有至少一个电极单元,所述连接层设置在感测材料层与电极层之间以使感测材料层与电极层之间在初始状态下保持一定间隙,所述电极单元与其正对应的感测材料构成一个感测单元;还包括若干采用弹性绝缘材料制作的凸起;所述凸起布置在感测材料层和电极层之间并与所述感测单元错位设置。

6.作为一种优选方案,所述电极层包括多个电极单元,所述电极单元设有信号传输线;当任意两所述信号传输线之间存在交叉点时,至少有一个所述凸起设置在交叉点处并夹设在两所述信号传输线之间。

7.作为一种优选方案,所述凸起的横截外轮廓大于所述交叉点的外轮廓。

8.作为一种优选方案,所述凸起采用环形阵列或矩形阵列排布;或者,所述凸起的排列方式与所述电极单元的排列方式相同。

9.作为一种优选方案,所述弹性绝缘材料为聚氨酯、环氧树脂中的至少一种。

10.作为一种优选方案,所述凸起的厚度小于连接层的厚度。

11.作为一种优选方案,所述凸起的厚度在1μm-1mm之间。

12.作为一种优选方案,所述凸起的厚度在50μm-500μm之间。

13.作为一种优选方案,所述凸起的横截面为矩形、圆形、半圆形、椭圆形、三角形或规则多边形。

14.作为一种优选方案,所述凸起的横截面为正方形。

15.作为一种优选方案,所述凸起通过注塑、喷涂或印刷方式形成于感测材料层或电极层上,或者通过粘接的方式设置在感测材料层或电极层上。

16.有益效果:

17.(1)本实用新型通过在薄膜式压力感测片上设置的若干弹性绝缘凸起,改变薄膜式压力感测片在受压时感测材料层与电极单元的接触面积变化,进而改变薄膜式压力感测片特定的压力测量范围,增加薄膜式压力传感片的测量量程。

18.(2)本实用新型可通过将凸起夹设在电极单元的信号传输线的交叉点之间,不仅可以起到增加测量量程的作用,还能起到正负电极隔绝作用。(3)本实用新型相较于改变薄膜材料等方式来调整测量量程的方式,仅需要对薄膜式压力感测片的结构上作少量调整,即增加凸起结构,且制作工艺简单、成本低,便于推广。

附图说明

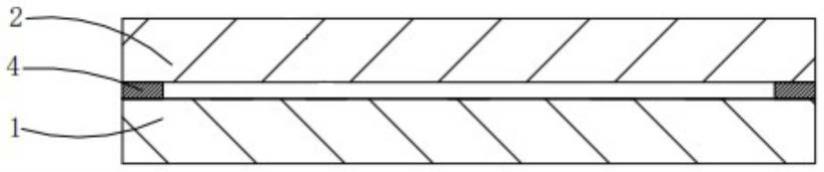

19.图1为实施例所述薄膜式压力感测片的结构示意图1;

20.图2为实施例所述薄膜式压力感测片的结构示意图2;

21.图3中:(a)为电极层结构示意图;(b)为电极层中凸起处的局部放大示意图;(c)为电极层中凸起处的剖视图。

具体实施方式

22.下面结合附图及具体实施例对本实用新型作进一步解释说明。

23.参见图1,本实用新型实施例中提供一种薄膜式压力感测片,薄膜式压力感测片主要包括感测材料层1、电极层2和连接层4,连接层4设置在感测材料层1与电极层2之间以使感测材料层1与电极层2之间在初始状态下保持一定间隙,电极层2上设有若干阵列电极单元21,感测材料层1和电极层2相互重叠以形成压力感测单元,即每一个电极单元21与其正对的感测材料构成一个感测单元。薄膜式压力感测片在受压形变后,感测材料层1与电极单元21接触并产生随接触面积变化而变化的界面电容或阻抗,进而产生响应于界面电容或阻抗变化的电信号。

24.可以理解的,薄膜式压力感测片是通过感测材料层1与电极层2中电极单元21接触并产生随接触面积变化而变化的界面电容或阻抗来反映压力情况的,同一薄膜式压力感测片,其所受的压力越大,感测材料层1与电极单元21的接触面积也就越大。然而,在一定的受力区间内,感测材料层1与电极单元21的接触面积变化范围是有限的,即采用同一制备工艺及材料制备出来的薄膜式压力感测片能够测量的压力范围是特定的。

25.为了调整上述薄膜式压力感测片的压力检测范围,参阅图2所示,在本实用新型中薄膜式压力感测片进一步设置有若干弹性凸起3,若干凸起3设置在感测材料层1或电极层2任意之一上并置于感测材料层1与电极层2之间并与感测单元错位设置,由此保证在不影响传感单元响应的情况下还能增加测量量程。

26.可以理解的,凸起3为弹性材料,受压时会发生弹性形变。当待测压力的物体压到薄膜式压力感测片上时,感测材料层1与电极层2受力而相互靠拢,由于在感测材料层1与电极层2之间的间隙内设置有凸起3,凸起3能够抵抗一部分作用于感测材料层1与电极层2之间的压力,进而使得薄膜式压力感测片上感测材料层1与电极单元的接触面积变化相比于没有凸起的情况下的接触面积变化较小,进而能够改变薄膜式压力感测片特定的压力测量范围。同时,凸起3在抵抗一部分作用于感测材料层1与电极层2之间的压力的同时还具有一定的支撑作用,进而能够使得薄膜式压力感测片在长期使用时更加稳定。由于凸起3设置在

感测材料层1与电极层2之间,这样通过感测材料层1与电极层2还能对凸起3起到防护作用,延长凸起3的使用寿命。

27.可以理解的,凸起3的大小、排列方式及排列密度会一定程度影响薄膜式压力感测片的压力检测范围,同时凸起3的厚度也会影响薄膜式压力感测片的压力检测范围。凸起3的厚度过薄则效果不太明显,凸起3的厚度过厚则会影响检测结果,在本实用新型中,凸起3的厚度小于连接层4的厚度。作为一种优选,凸起3的厚度设置在1μm-1mm之间,通常可选50μm-500μm 之间,更具体的,凸起3的厚度为50μm、100μm、150μm、200μm、250μm、300μm、350μm、 400μm、450μm、或500μm中的任意一种。在另外的一些实施例中,凸起3的厚度也可以等于或大于连接层4的厚度。

28.在本实用新型中,当需要在感测材料层1与电极层2之间设置若干凸起3时,作为一种实施方式,若干凸起3按圆周或阵列的方式均匀排布,采用均布的方式排列能够使得薄膜式压力感测片受力更加均匀;作为另一种实施方式,若干凸起3的排列方式与若干电极单元21的排列方式相同,例如,可以布置在各电极单元周边相同位置处,这样的设置方式能够确保薄膜式压力感测片上各感测单元压力测量范围的一致性,以使检测结果更加准确。

29.本实用新型对凸起3的形状不做具体限制,凸起3的横截面形状可以为方形、圆形、三角形、多边形或其他形状。作为一种优选,凸起3的横截面为方形,方形的凸起便于加工制作,同时也便于在加工制作时确保凸起3大小的一致性。

30.本实用新型对凸起3的材料不做具体限制,只要待测压力的物体压到薄膜式压力感测片上时能够抵抗一部分作用于感测材料层1与电极层2之间的压力即可。作为一种优选,凸起3优选为绝缘塑胶材料,例如聚氨酯、环氧树脂等。凸起3采用绝缘塑胶材料,一方面是为了避免凸起与电极导通进而干扰感测单元的信号输出,另一方面塑胶受力时的弹性形变较为突出,更有利于实际运用。

31.本实用新型对凸起3的制作工艺同样不做具体限制。凸起3可以通过注塑、喷涂、印刷等方式形成于感测材料层或电极层上,也可以通过粘接的方式设置在感测材料层或电极层上。

32.进一步的,结合图3a至图3c所示,电极层2包括多个阵列排布的电极单元21,电极单元21 设有正负两种信号传输线22,当任意两信号传输线22之间存在交叉点23时,至少一凸起3设置在交叉点23处并夹设在两信号传输线22之间,如图3b至3c所示,以避免两信号传输线22物理交叉进而相互导通。举例来说,当电极层2上设置有若干电极单21元时,为了避免两信号传输线22之间发生交叉进而导致两电极单元21之间信号串通,薄膜式压力感测片上往往需要预留较大的区域用于布置各信号传输线22;而为了使各信号传输线22之间的排布更加紧凑,往往会造成两电极单元21的信号传输线22通过同一位置,则会在该位置处产生交叉点23,若不将这些交叉的地方隔开,则会造成两电极单元21之间相互的信号串通。本实用新型将两信号传输线22之间的交叉点23设置在凸起3处,或者说在交叉点23处设置凸起3,具体布置在交叉点 23处并夹设在两信号传输线之间。这样通过凸起3能够隔绝两信号传输线在交叉点3处的导通,进而能够使得各信号传输线22之间的排布更加紧凑,同时也无需设置其他的绝缘材料来分隔两信号传输线22。进一步的,在本实用新型中,凸起3的横截面积大于两交叉的信号传输线22 之间交叉点23的面积,这样通过凸起3能够较好的隔绝两信号传输线22之间的导通。

33.综上可见,本实用新型通过在薄膜感测片的感测材料层与电极层之间与感测单元错位之处设置若干绝缘凸起,进一步还可以在电极单元的信号传输线交叉点处夹设至少一个凸起,一方面可通过凸起隔绝两信号传输线在交叉点处的导通,同时凸起还能够抵抗部分压力以改变薄膜感测片的测量量程。

34.最后需要说明的是,以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其发明构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1