一种航空发动机模拟液压加载装置的制作方法

1.本实用新型属于航空发动机测试技术领域,涉及一种航空发动机模拟液压加载装置。

背景技术:

2.航空发动机试车台是在研发航空发动机时所需要的重要设备,它在试验中起到了关键作用,不论要对航空发动机研制、定型,还是测量重要数据等模拟试验中都离不开它,它能综合分析航空发动机的性能,是否达到其标准。由于航空发动机对自身的稳定性和精度要求较高,因此对试车台系统的复杂程度和精度程度也要求极高。

3.航空发动机在保证飞行足够推理前提下,且需带动安装在航空发动机飞附机匣上的液压泵高速转动,保证分机液压系统的工作需求。为了检查分机液压负载对航空发动机工作稳定性和性能特性的影响,试车台需设置独立于飞机液压系统的被试航空发动机液压加载系统,用于试验过程中,模拟被试航空发动机液压负载功率提取。

4.传统试车台液压加载系统利用航空液压泵来实现加载,需要根据航空发动机接口定做航空液压泵,每个泵只能匹配一种航空发动机机型,而且航空液压泵制作成本高,生产数量有限,加工周期长,传统加载形式在加载时是默认泵出口的压力一定的情况下通过调节流量来控制加载功率,流量较小时控制精度极低,而且大多数试验过程中泵出口的压力在流量变化时也会有所变化,导致加载功率不易掌控。

技术实现要素:

5.为了满足当前所有机型的加载,而且拥有加载精度高、成本低、制作周期短的优点,本实用新型提供了一种航空发动机模拟液压加载系统。

6.本实用新型是通过以下技术方案来实现:

7.一种航空发动机模拟液压加载装置,包括压力流量控制系统,所述压力流量控制系统出油口与回油口之间依次设有第一油液过滤系统、液压马达加载系统、第二油液过滤系统、压力流量调节系统以及换热器,所述液压马达加载系统与换热器之间依次设有漏油组件及第三油液过滤系统,换热器与水循环管换热;

8.所述液压马达加载系统包括包括输出流量为q、输出效率为的η的液压马达,液压马达为定量马达,所述液压马达输出端通过转接座、转接轴与航空发动机连接;所述液压马达进油口与第一油液过滤系统连接,所述液压马达出油口与第二油液过滤系统连接,所述液压马达漏油口与漏油组件连接;

9.所述压力流量调节系统包括调节回路,及作为其旁路的保护回路;所述调节回路包括液控单向阀、第一电磁换向阀和板式节流阀,所述液控单向阀的进油口、第一电磁换向阀的第一接口、板式节流阀的进油口分别与第二油液过滤系统出油口相连,所述第一电磁换向阀的第二接口与液控单向阀的控制接口连通,所述液控单向阀出油口设有比例调节阀;第一电磁换向阀控制液控单向阀导通或截止,液控单向阀导通时通过比例调节阀调整

液压马达油口压力p;板式节流阀的出油口与比例调节阀的出油口相连,比例调节阀的出油口与第三油液过滤系统相连。

10.进一步地,所述转接轴与航空发动机连接端设有外花键,所述转接轴与液压马达连接端设有内花键,且所述转接轴上靠近外花键处开设有保护断裂槽;所述转接座套设于转接轴上,所述转接座的两端分别与液压马达和航空发动机相连。

11.进一步地,所述液压马达进油口与第一胶管连接处、液压马达出油口与第二胶管连接处均设有弯头;所述转接座正下方设有观察孔,所述观察孔的孔径为10-20mm。

12.进一步地,所述漏油组件包括与液压马达漏油口连通的油箱,所述油箱内设有电气控制系统,所述油箱下部还设有回油泵,所述回油泵出油口设有单向阀,所述单向阀出油口与第三油液过滤系统连通。

13.进一步地,所述电气控制系统包括包括负载断路开关q1,负载断路开关q1的输入端与电源连接,负载断路开关的输出端与电源指示灯hl1、电动机保护器q2、急停按钮s1和开关电源gs1的输入端相连;所述电源指示灯hl1的输出端与零线连接;所述电动机保护器q2的输出端设有继电器k1的接触器,所述继电器k1接触器的另一端与回油泵相连,所述回油泵的外壳接地;

14.所述急停按钮s1的输出端与电动机保护器q2触点的一端连接,电动机保护器q2触点的另一端设有停止按钮s2输入端,停止按钮s2输出端与继电器ka1的接触器输入端连接,继电器ka1接触器输出端与继电器ka2接触器、继电器ka3接触器、继电器k1接触器的输入端相连,且继电器ka2接触器、继电器ka3接触器和继电器k1接触器的输出端均与继电器k1线圈、运行指示灯hl2的输入端连接,继电器k1线圈、运行指示灯hl2的输出端均与零线连接;

15.所述开关电源gs1的第一触点与下液位检测开关s9、上液位检测开关s10、启动开关s3的输入端连接,下液位检测开关s9的输出端与继电器ka1线圈的输入端连接,上液位检测开关s10的输出端与继电器ka2线圈的输入端连接,启动按钮s3的输出端与继电器ka3线圈的输入端连接,继电器ka1线圈的输出端、继电器ka2线圈的输出端和继电器ka3线圈的输出端均与开关电源gs1的第二触点连接,所述开关电源gs1的第三触点与零线连接。

16.进一步地,所述比例调节阀的出油口与第三油液过滤系统之间依次设有依次设有第三球阀、第二涡轮流量计、第四胶管和第四球阀。

17.进一步地,所述保护回路包括第二电磁换向阀、第一溢流阀和第二溢流阀,所述第二电磁换向阀第一接口、第一溢流阀进油口均与第二油液过滤系统连通,所述第二电磁换向阀第三接口与第二溢流阀进油口连接,且第二电磁换向阀第二接口与第二溢流阀出油口、第一溢流阀出油口连通;所述第二电磁换向阀第二接口与第四球阀出油口连通;第二电磁换向阀控制第二溢流阀接入或接出保护回路,第二溢流阀接出保护回路时,第二油液过滤系统出油口压力大于第一溢流阀最大压力时,第一溢流阀泄压,保护比例调节阀正常工作;第二溢流阀接入保护回路时,第二油液过滤系统出油口压力大于第一溢流阀和第二溢流阀最大压力的和时,第一溢流阀和第二溢流阀共同泄压,保护比例调节阀正常工作。

18.进一步地,所述压力流量控制系统包括压力油罐,所述压力油罐加油口处设有管式单向阀和吸油滤,所述管式单向阀和吸油滤之间依次设有第一过滤器、油泵、第一焊接式球阀和金属波纹管,所述油泵上设有电机;

19.所述压力油罐上设有两个出油口和两个回油口,压力油罐出油口与第一油液过滤

系统连接,所述压力油罐回油口与第三油液过滤系统连接;压力油罐出油口和回油口的开关依据航空发动机型号及接口数量来调整;

20.所述压力油罐增压口设有第一螺纹式球阀、气动三联体和电动球阀,所述第一螺纹式球阀、气动三联体和电动球阀依次连接;

21.所述压力油罐气体泄压口设有第三螺纹式球阀,所述第三螺纹式球阀上设有气体安全阀;

22.所述压力油罐上还设有压力传感器、磁翻板远程液位计、压力表、第二螺纹式球阀、第二焊接式球阀。

23.进一步地,所述第一油液过滤系统包括胶管、两个第一球阀和低压过滤器,两个所述第一球阀分别安装于低压过滤器的进油口和出油口,所述低压过滤器进油口一侧的第一球阀与压力油罐连接,所述低压过滤器出油口一侧的第一球阀与第一胶管相连,所述第一胶管与液压马达进油口连接;

24.所述第二油液过滤系统包括板式单向阀和第二胶管,所述第二胶管与所述液压马达出油口连接,所述板式单向阀出油口与所述调节回路和保护回路连通,所述第二胶管与板式单向阀之间依次设有第一焊接式高压球阀、高压倒装法兰式油滤;液控单向阀的进油口、第一电磁换向阀的第一接口、板式节流阀的进油口、第二电磁换向阀的第一接口、第一溢流阀的进油口均与板式单向阀的出油口相连;

25.所述第二胶管进油口处设有第二焊接式高压球阀,第二焊接式高压球阀与外界连通;

26.所述第一焊接式高压球阀与第二胶管之间还设有第三焊接式高压球阀,所述第三焊接式高压球阀上安装有蓄能器,蓄能器用于减小第二油液过滤系统中的液压冲击,并吸收多余能量;

27.所述高压倒装法兰式油滤出油口设有耐震压力表,所述耐震压力表上安装有压力表开关;

28.所述第三油液过滤系统包括第三胶管和第二球阀,所述第三胶管进油口与单向阀出油口连通,所述第二球阀与所述压力油罐回油口连通,所述第三胶管与第二球阀之间依次设有第三焊接式球阀、第二过滤器、第一涡轮流量计和第四焊接式球阀;其中第四焊接式球阀的出油口与第四球阀的出油口连通。

29.进一步地,所述换热器置于所述第二球阀与第四焊接式球阀之间的管路上;所述换热器与水循环管相连,且水循环管两端均设有第五球阀。

30.与现有技术相比,本实用新型具有以下有益的技术效果:

31.1.本实用新型使用液压马达通过转接轴、转接座与航空发动机连接,通过配套的液压系统对航空发动机进行加载测试,兼容性高,使装置能够适用于多种机型的加载测试,而且选用的液压马达为定量马达,液压马达流量仅与液压马达转速相关,通过控制液压系统中的比例调节阀的输入信号,改变比例调节阀的节流开度来控制液压马达出油口压力,而且比例调节阀能够实现系统的流量分配,可以实现系统的动态平衡且调节精度高,保障了系统的加载精度;在测试不同型号的航空发动机时,仅需要制作与航空发动机适配的的转接轴和转接座,以及选取适合的液压马达即可,无需定制液压泵对航空发动机进行测试,缩短了加载测试的准备周期,而且液压马达可直接采购,转接轴、转接座加工工艺简单,大

部分厂家均可满足加工要求,降低了航空发动机加载测试中的局限性,提高了装置的适用性,同时降低了加载测试成本。

32.2.本实用新型中漏油组件的油箱一方面为液压马达的轴承提供润滑,另一方面能够将液压马达内部热量由液压油散出;油箱内上液位检测开关s10、下液位检测开关s9、回油泵以及电气控制系统则便于实现油箱内液压油回流至压力油罐内。

附图说明

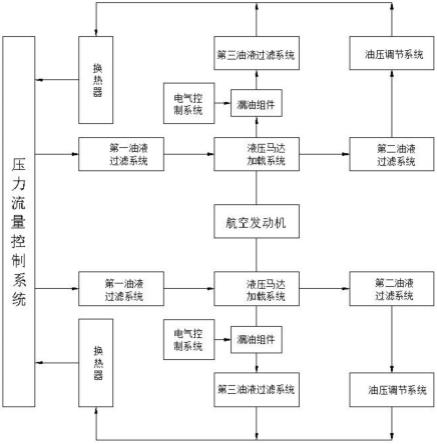

33.图1为本实用新型系统示意图;

34.图2为本实用新型的液压系统示意图;

35.图3为本实用新型的液压马达加载系统的示意图;

36.图4为本实用新型液压马达与航空发动机连接处的结构示意图;

37.图5为液压马达的结构示意图;

38.图6为本实用新型中转接轴的示意图;

39.图7为本实用新型的电气控制系统的示意图。

40.其中,1为液压马达加载系统,11为液压马达,12为转接座,13为转接轴,131为外花键,132为内花键,133为保护断裂槽,14为弯头,15为油箱,16为上液位检测开关,17为下液位检测开关,18为回油泵,19为单向阀,2为航空发动机,3为压力流量控制系统,301为压力油罐,302为管式单向阀,303为第一过滤器,304为油泵,305为第一焊接式球阀,306为金属波纹管,307为吸油滤,308为电机,309为第一螺纹式球阀,310为气动三联体,311为电动球阀,312为第二螺纹式球阀,313为第三螺纹式球阀,314为气体安全阀,315为压力传感器,316为磁翻板远程液位计,317为第二焊接式球阀,318为压力表,4为第一油液过滤系统,41为低压过滤器,42为第一球阀,43为第一胶管,5为第二油液过滤系统,51为高压倒装法兰式油滤,52为第一焊接式高压球阀,53为第二胶管,54为第二焊接式高压球阀,55为第三焊接式高压球阀,56为蓄能器,57为板式单向阀,58为压力表开关,59为耐震压力表,6为第三油液过滤系统,61为第二过滤器,62为第三焊接式球阀,63为第三胶管,64为第一涡轮流量计,65为第四焊接式球阀,66为第二球阀,7为压力流量调节系统,701为液控单向阀,702为第一电磁换向阀,703为板式节流阀,704为第二电磁换向阀,705为第一溢流阀,706为比例调节阀,707为第三球阀,708为第二涡轮流量计,709为第四球阀,710为第四胶管,711为第二溢流阀,8为换热器,9为水循环管,10为第五球阀。

具体实施方式

41.下面结合附图对本实用新型做进一步详细描述,所述是对本实用新型的解释而不是限定。

42.如图1和图2所示,本实用新型公开了一种航空发动机模拟液压加载装置,包括压力流量控制系统3,所述压力流量控制系统3出油口与回油口之间依次设有第一油液过滤系统4、液压马达加载系统1、第二油液过滤系统5、压力流量调节系统7以及换热器8,所述液压马达加载系统1与换热器8之间依次设有漏油组件及第三油液过滤系统6,换热器8与水循环管9换热;

43.如图3和图4所示,所述液压马达加载系统1包括包括输出流量为q、输出效率为的η

的液压马达11,液压马达11为定量马达,所述液压马达11输出端通过转接座12、转接轴13与航空发动机2连接,所述转接轴13与航空发动机2连接端设有外花键131,所述转接轴13与液压马达11连接端设有内花键132,且所述转接轴13上靠近外花键131处开设有保护断裂槽133;所述转接座12套设于转接轴13上,所述转接座12的两端分别与液压马达11和航空发动机2相连;所述液压马达11进油口与第一油液过滤系统4连接,所述液压马达11出油口与第二油液过滤系统5连接,所述液压马达11漏油口与漏油组件连接;

44.如图2所示,所述压力流量调节系统7包括调节回路,及作为其旁路的保护回路;所述调节回路包括液控单向阀701、第一电磁换向阀702和板式节流阀703,所述液控单向阀701的进油口、第一电磁换向阀702的第一接口、板式节流阀703的进油口分别与第二油液过滤系统5出油口相连,所述第一电磁换向阀702的第二接口与液控单向阀701的控制接口连通,所述液控单向阀701出油口设有比例调节阀706;第一电磁换向阀702控制液控单向阀701导通或截止,液控单向阀701导通时通过比例调节阀706调整液压马达11油口压力p;板式节流阀703的出油口与比例调节阀706的出油口相连,比例调节阀706的出油口与第三油液过滤系统6相连。具体地,可通过公式n=p*q/(60η)计算航空发动机2的提取功率;其中:n为输入功率单位为kw;p为液压马达11输出压力,单位为mpa;q为液压马达11输出流量,单位为l/min;η为输出效率。

45.如图4所示,所述液压马达11进油口与第一胶管43连接处、液压马达11出油口与第二胶管53连接处均设有弯头14,弯头14有助于在不影响测试参数的情况下将液压马达11装入航空发动机2加载的液压回路中;所述转接座12正下方设有观察孔,所述观察孔的孔径为10-20mm,观察孔在图中未示出,方便观察转接轴13与液压马达11输出轴的连接情况。

46.如图2和图3所示,所述漏油组件包括与液压马达11漏油口连通的油箱15,所述油箱15内设有电气控制系统,所述油箱15下部还设有回油泵18,所述回油泵18出油口设有单向阀19,所述单向阀19出油口与第三油液过滤系统6连通。

47.如图2和图7所示,所述电气控制系统包括包括负载断路开关q1,负载断路开关q1的输入端与电源连接,负载断路开关的输出端与电源指示灯hl1、电动机保护器q2、急停按钮s1和开关电源gs1的输入端相连;所述电源指示灯hl1的输出端与零线连接;所述电动机保护器q2的输出端设有继电器k1的接触器,所述继电器k1接触器的另一端与回油泵相连,所述回油泵的外壳接地;所述急停按钮s1的输出端与电动机保护器q2触点的一端连接,电动机保护器q2触点的另一端设有停止按钮s2输入端,停止按钮s2输出端与继电器ka1的接触器输入端连接,继电器ka1接触器输出端与继电器ka2接触器、继电器ka3接触器、继电器k1接触器的输入端相连,且继电器ka2接触器、继电器ka3接触器和继电器k1接触器的输出端均与继电器k1线圈、运行指示灯hl2的输入端连接,继电器k1线圈、运行指示灯hl2的输出端均与零线连接;所述开关电源gs1的第一触点与下液位检测开关s9、上液位检测开关s10、启动开关s3的输入端连接,下液位检测开关s9的输出端与继电器ka1线圈的输入端连接,上液位检测开关s10的输出端与继电器ka2线圈的输入端连接,启动按钮s3的输出端与继电器ka3线圈的输入端连接,继电器ka1线圈的输出端、继电器ka2线圈的输出端和继电器ka3线圈的输出端均与开关电源gs1的第二触点连接,所述开关电源gs1的第三触点与零线连接。

48.如图2所示,所述比例调节阀706的出油口与第三油液过滤系统6之间依次设有依次设有第三球阀707、第二涡轮流量计708、第四胶管710和第四球阀709。

49.如图2所示,所述保护回路包括第二电磁换向阀704、第一溢流阀705和第二溢流阀711,所述第二电磁换向阀704第一接口、第一溢流阀705进油口均与第二油液过滤系统5连通,所述第二电磁换向阀704第三接口与第二溢流阀711进油口连接,且第二电磁换向阀704第二接口与第二溢流阀711出油口、第一溢流阀705出油口连通;所述第二电磁换向阀704第二接口与第四球阀709出油口连通;第二电磁换向阀704控制第二溢流阀711接入或接出保护回路,第二溢流阀711接出保护回路时,第二油液过滤系统5出油口压力大于第一溢流阀705最大压力时,第一溢流阀705泄压,保护比例调节阀706正常工作;第二溢流阀711接入保护回路时,第二油液过滤系统5出油口压力大于第一溢流阀705和第二溢流阀711最大压力的和时,第一溢流阀705和第二溢流阀711共同泄压,保护比例调节阀706正常工作。

50.如图2所示,所述压力流量控制系统3包括压力油罐301,所述压力油罐301加油口处设有管式单向阀302和吸油滤307,所述管式单向阀302和吸油滤307之间依次设有第一过滤器303、油泵304、第一焊接式球阀305和金属波纹管306,所述油泵304上设有电机308;所述压力油罐301上设有两个出油口和两个回油口,压力油罐301出油口与第一油液过滤系统4连接,所述压力油罐301回油口与第三油液过滤系统6连接;压力油罐301出油口和回油口的开关依据航空发动机2型号及接口数量来调整;所述压力油罐301增压口设有第一螺纹式球阀309、气动三联体310和电动球阀311,所述第一螺纹式球阀309、气动三联体310和电动球阀311依次连接;所述压力油罐301气体泄压口设有第三螺纹式球阀313,所述第三螺纹式球阀313上设有气体安全阀314;所述压力油罐301上还设有压力传感器315、磁翻板远程液位计316、压力表318、第二螺纹式球阀312、第二焊接式球阀317。

51.如图2所示,所述第一油液过滤系统4包括胶管、两个第一球阀42和低压过滤器41,两个所述第一球阀42分别安装于低压过滤器41的进油口和出油口,所述低压过滤器41进油口一侧的第一球阀42与压力油罐301连接,所述低压过滤器41出油口一侧的第一球阀42与第一胶管43相连,所述第一胶管43与液压马达11进油口连接;所述第二油液过滤系统5包括板式单向阀57和第二胶管53,所述第二胶管53与所述液压马达11出油口连接,所述板式单向阀57出油口与所述调节回路和保护回路连通,所述第二胶管53与板式单向阀57之间依次设有第一焊接式高压球阀52、高压倒装法兰式油滤51;液控单向阀701的进油口、第一电磁换向阀702的第一接口、板式节流阀703的进油口、第二电磁换向阀704的第一接口、第一溢流阀705的进油口均与板式单向阀57的出油口相连;所述第二胶管53进油口处设有第二焊接式高压球阀54,第二焊接式高压球阀54与外界连通;所述第一焊接式高压球阀52与第二胶管53之间还设有第三焊接式高压球阀55,所述第三焊接式高压球阀55上安装有蓄能器56,蓄能器56用于减小第二油液过滤系统5中的液压冲击,并吸收多余能量;所述高压倒装法兰式油滤51出油口设有耐震压力表59,所述耐震压力表59上安装有压力表开关58;所述第三油液过滤系统6包括第三胶管63和第二球阀66,所述第三胶管63进油口与单向阀19出油口连通,所述第二球阀66与所述压力油罐301回油口连通,所述第三胶管63与第二球阀66之间依次设有第三焊接式球阀62、第二过滤器61、第一涡轮流量计64和第四焊接式球阀65;其中第四焊接式球阀65的出油口与第四球阀709的出油口连通。

52.具体地,第一油液过滤系统4、第二油液过滤系统5和第三油液过滤系统6阻止液压油中杂质进入液压马达11内部。

53.如图2所示,所述换热器8置于所述第二球阀66与第四焊接式球阀65之间的管路

上;所述换热器8与水循环管9相连,且水循环管9两端均设有第五球阀10。

54.工作原理:使用时,将液压马达11的转轴通过转接座12、转接轴13与航空发动机2连接,航空发动机2内部的输出轴通过转接轴13带动液压马达11内部的轴转动,使液压马达11进油口处的液压油经液压马达11抽取至液压马达11出油口;液压马达11流量仅与液压马达11转速相关,通过控制比例调节阀706的输入信号,改变比例调节阀706的节流开度来控制液压马达11出油口压力,即可通过公式n=p*q/(60η)kw计算航空发动机2的提取功率,n为输入功率单位为kw;p为液压马达11输出压力,单位为mpa;q为液压马达11输出流量,单位为l/min;η为输出效率。

55.液压马达11在工作过程中,部分液压油由漏油口流入油箱15内,当油箱15内液压油液位接触到上液位检测开关16后,上液位检测开关16闭合,继电器ka2的线圈通电吸附继电器ka2接触器,使得继电器k1线圈通电,继电器k1线圈通电后吸附继电器k1接触器,使回油泵18所在电路通电,回油泵18工作,将油箱15内的液压油经单向阀19、第三胶管63、第三焊接式球阀62、第二过滤器61、第一涡轮流量计64、第四焊接式球阀65、板式换热器8和第二球阀66后流入压力油罐301内;当油箱15内液压油液位接触到下液位检测开关17时,下液位检测开关17断开,此时继电器ka1的线圈断电,则继电器ka1接触器断开,使得继电器k1线圈所在电路断开,进一步使得回油泵18停止工作;

56.在提取功率过程中,液压马达11在工作过程中会产生热量,产生的热量由液压马达11出油口、漏油口处随液压油导走,并通过换热器8将液压油内热量置换。

57.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设有”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

58.以上给出的实施例是实现本实用新型较优的例子,本实用新型不限于上述实施例。本领域的技术人员根据本实用新型技术方案的技术特征所做出的任何非本质的添加、替换,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1