光学检测设备及用于可挠性输送件的光学尺模组的制作方法

1.本技术与光学尺有关,特别是指一种光学检测设备及用于可挠性输送件的光学尺模组。

背景技术:

2.关于光学检测,主要利用输送件承载并输送待检测物,并在输送过程中以光学尺模拟输送件的行进速度和行进距离,以依此产生光学尺讯号给取像器,使取像器对待检测物进行等距离拍摄取像。

3.现有做法中,在做线扫描光学取像时,最重要的就是不管移动中速度的变化如何,都要维持等距离取像,所以衍生出光学尺和编码器的硬体模组,以协助在刚性作业台面的移动过程中,得能避免掉因为马达的转速误差(速度不稳定),所造成取像出来的影像有拉长和缩短的现象。因此,此种现有做法可以广泛应用在刚性直线系统(如滑台或螺杆等),且因为是刚性作业台面,所以取像器可以读讯号进行等距离取像。

4.上述现有做法却不适用于非刚性系统,例如:用来承载并输送待检测物的可挠性输送件,它就是非刚性系统,它是以可挠性带被马达带动旋转,所以无法使用上述现有的刚性光学尺和编码器。目前的解决方案是改以圆形光学尺或是靠马达内部的圆形光学尺,设置在靠近取像器的转轴上,借由转轴转动的圈数,去模拟可挠性输送带的行进速度和行进距离来拍摄取像。

5.然而,一个很大的问题是,可挠性输送件所具有的可挠性输送带它是可挠性材质,还有转动时的转轴与弯曲程度,会造成可挠性输送带实际上的行进速度会与转轴的转速不一致,导致线扫描拍摄取像的照片出现忽长忽短的现象,早为人所诟病已久。

6.因此,如何让使用在可挠性输送件上的光学尺模组,能够确实模拟出可挠性输送件的实际行进速度和实际行进距离,乃为本技术人所亟欲解决的一大课题。

技术实现要素:

7.为了解决前述现有技术的问题,本技术提出一种光学检测设备及用于可挠性输送件的光学尺模组,借由在圆形编码器连接滚轮,并让滚轮以弹性压接方式摩擦接触于可挠性输送件,就能确实模拟出可挠性输送件的实际行进速度和实际行进距离,进而让取像器对待检测物进行等距离的拍摄取像。

8.本技术用于可挠性输送件的光学尺模组,用于模拟可挠性输送件的行进速度和距离,所述可挠性输送件设置于机台且具有输送面,该光学尺模组包括:支撑结构,设置于所述机台;圆形编码器,设置于该支撑结构,该圆形编码器具有转动部;以及滚轮,设置于该转动部,该支撑结构带动该滚轮弹性压接于所述可挠性输送件,且该滚轮摩擦接触于所述可挠性输送件而被所述可挠性输送件带动旋转,该圆形编码器经由该转动部被该滚轮带动旋转而产生光学尺讯号。

9.本技术光学检测设备,用于对待检测物拍摄取像且包括:机台;可挠性输送件,设

置于该机台且具有输送面,该可挠性输送件以该输送面承载并带动所述待检测物;取像器,对应该输送面设置;以及如上所述用于可挠性输送件的光学尺模组,该圆形编码器电性连接该取像器;其中,该取像器利用该圆形编码器所产生的该光学尺讯号而对所述待检测物拍摄取像。

10.相较于先前技术,本技术光学检测设备及用于可挠性输送件的光学尺模组,借由在圆形编码器连接滚轮,并让滚轮以弹性压接方式摩擦接触于可挠性输送件,就能确实模拟出可挠性输送件的实际行进速度和实际行进距离,进而让取像器对待检测物进行等距离的拍摄取像。

11.上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本技术进一步的方面、实施方式和特征将会是容易明白的。

附图说明

12.在附图中,除非另外规定,否则贯穿多个附图相同的附图标记表示相同或相似的部件或元素。这些附图不一定是按照比例绘制的。应该理解,这些附图仅描绘了根据本技术公开的一些实施方式,而不应将其视为是对本技术范围的限制。

13.图1为本技术光学检测设备的立体示意图。

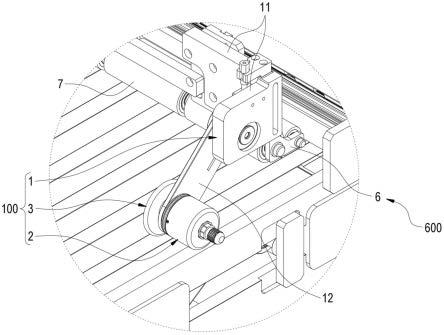

14.图2为本技术依据图1的局部放大图。

15.图3为本技术依据图1的另一局部放大图。

16.图4为本技术光学检测设备在对待检测物进行检测时的局部俯视示意图。

17.图5为本技术光学检测设备在对待检测物进行检测时的局部剖视示意图。

18.图6为本技术中的光学尺模组于一个视角的立体示意图。

19.图7为本技术中的光学尺模组于另一个视角的立体示意图。

20.图8和图9皆为本技术将光学尺模组设置于不同固定部时的局部俯视示意图。

21.附图标记说明:

22.100:光学尺模组;

23.1:支撑结构;

24.11:座体;

25.12:臂体;

26.2:圆形编码器;

27.21:转动部;

28.3:滚轮;

29.31:周缘;

30.4:弹性件;

31.500:固定架;

32.5:固定部;

33.600:压轮模组;

34.6:压轮架;

35.7:压轮;

36.800:可挠性输送件;

37.8:输送面;

38.900:机台;

39.9:机台架体;

40.c:取像器;

41.d:待检测物。

具体实施方式

42.有关本技术的详细说明和技术内容,配合图式说明如下,然而所附图式仅提供参考与说明用,非用以限制本技术。

43.如图1至图4所示,本技术提供一种光学检测设备及用于可挠性输送件的光学尺模组。本技术光学检测设备,用于对待检测物d(见图4)拍摄取像,其包括:机台900、可挠性输送件800、至少一个取像器c以及用于可挠性输送件800的光学尺模组100,在一个实施例中则还包括压轮模组600和固定架500。

44.可挠性输送件800可为任何非刚性的输送件,于本实施例中则以输送带为例进行说明。可挠性输送件800设置于机台900上且具有输送面8。其中,可挠性输送件800以其输送面8承载并带动所述待检测物d移动。

45.取像器c的数量可为一个,也可为两个以上,如图所示则是对应输送面8设置有两个取像器c,使取像器c能够对着承载在输送面8上的待检测物d拍摄取像。

46.光学尺模组100主要用于模拟可挠性输送件800的行进速度和距离,如图3至图7所示,光学尺模组100包含:支撑结构1、圆形编码器2以及滚轮3。

47.支撑结构1设置于机台900。支撑结构1可为任何能够支撑圆形编码器2和滚轮3的结构,于本实施例中则还能够带动滚轮3弹性压接于可挠性输送件800。在一个实施例中,支撑结构1包含弹性件4、臂体12和设置于机台900的座体11,臂体12的一端部可转动地连接于座体11,弹性件4则设置于座体11与臂体12之间,以利用弹性件4的弹力推动或拉动臂体12相对于座体11朝一方向摆动。其中,弹性件4可为如图所示的扭转弹簧,但不以此为限。

48.圆形编码器2则设置于臂体12的另一端部。且,圆形编码器2除了电性连接(图中未示)前述取像器c,还具有用于进行圆形编码的转动部21。

49.滚轮3则设置于转动部21且摩擦接触于可挠性输送件800,以借此而让可挠性输送件800在输送待检测物d的过程中顺势带动滚轮3旋转,并借由让滚轮3旋转而带动转动部21转动,进而让圆形编码器2进行圆形编码并产生光学尺讯号给取像器c,以让取像器c对待检测物d进行等距离拍摄取像。详细而言,滚轮3具有周缘31,滚轮3即以其周缘31摩擦接触于可挠性输送件800的输送面8。

50.借此,光学尺模组100即使使用在如图所示属于非刚性的可挠性输送件800上,支撑结构1仍能让滚轮3以弹性压接方式摩擦接触于可挠性输送件800,例如借由弹性件4的弹力而迫使臂体12带动滚轮3弹性压接于可挠性输送件800上,再加上是以可挠性输送件800带动滚轮3旋转,滚轮3再带动圆形编码器2的转动部21旋转,所以能确实地模拟出可挠性输送件800的实际行进速度和实际行进距离,进而让取像器c对待检测物d进行等距离的拍摄取像。

51.在一个实施例中,如图3和图5所示,本技术光学检测设备还包括压轮模组600,压轮模组600包含压轮架6和压轮7。压轮架6设置于机台900,压轮7可转动地连接于压轮架6,且压轮7朝输送面8的方向压接待检测物d,借以让翘曲的待检测物d得以被压轮7所压平。

52.在图式未绘示的实施例中,光学尺模组100也可套用于压轮模组600,以在压平待检测物d的同时,还能产生所需的光学尺讯号给取像器c。

53.在又一实施例中,如图2和图4所示,本技术光学检测设备还包括固定架500,固定架500设置于机台900上且具有至少两个固定部5,光学尺模组100则以座体11可组卸地固定于任一固定部5。因此,使用者可视实际需要,自行选择光学尺模组100的所在位置,举例而言,固定部5如图2所示可为三个且分别对应于机台900的两长侧和两长侧之间的中间部位,因此,如图4或图9所示,当光学尺模组100选择固定的位置是对应于机台的两长侧时,滚轮3摩擦接触于可挠性输送件800的输送面8;如图8所示,当光学尺模组100选择固定的位置是对应于机台的中间部位时,滚轮3则是摩擦接触于待检测物d(受到可挠性输送件800带动输送)。

54.此外,如图1和图2所示,机台900还可设置有机台架体9,前述固定架500和压轮模组600的压轮架6皆固设于机台架体9。

55.综上所述,本技术光学检测设备及用于可挠性输送件的光学尺模组,确可达到预期的使用目的,并解决先前技术的缺失,完全符合新型专利申请条件,爰依专利法提出申请,敬请详查并批准本案专利,以保障本技术人的权利。

56.以上所述者,仅为本技术的较佳可行实施例而已,非因此即局限本技术的专利范围,举凡运用本技术说明书及图式内容所为的等效结构变化,均理同包含于本技术的权利范围内,合予陈明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1