部件检测装置的制作方法

1.本实用新型涉及显示设备制造领域,尤其涉及一种部件检测装置。

背景技术:

2.在显示设备制造过程中,显示设备的面板会通过镀膜装置进行镀膜,镀膜装置需要维持真空环境,因此应用在镀膜装置上的各类部件(比如说加热器)等都需要保证无泄漏。现有的部件在制造完成后,制造商厂内会进行泄漏检测,到达用户方后,用户因为没有专业的泄漏检测设备,所以无法进行检测,部件会直接被安装在镀膜装置上。现有技术存在以下缺陷:部件在制造商制造完成到镀膜装置安装经过了挺长一段时间,这段时间可能会因为运输过程中的碰撞等问题导致部件发生损坏,进而出现泄漏问题,如果直接安装在镀膜装置上,出现真空泄漏,将需要停下整个镀膜装置,进行维修和更换,镀膜装置一旦停机,耗时非常长,极大地影响生产速度。

技术实现要素:

3.本实用新型的目的在于:提供一种部件检测装置,其结构简单,检测方便。

4.为达上述目的,本实用新型采用以下技术方案:

5.提供一种部件检测装置,包括:

6.移动架,其包括架本体和设置在所述架本体上方的检测平台,所述检测平台上贯穿开设有检测孔;

7.检测罩,其设置在所述检测平台的上表面,所述检测罩与所述检测平台之间密封连接,二者之间形成检测腔,所述检测孔与所述检测腔连通,所述检测罩上还开设有气孔,所述气孔与所述检测腔连通,待检测的部件的安装端位于所述检测腔内,所述部件的需要检测部分穿过所述检测孔位于所述检测腔外,所述部件与所述检测孔之间密封连接;

8.抽真空机构,其设置在所述移动架上,所述抽真空机构通过所述气孔与所述检测腔连通;

9.氦气输送机构,其设置在所述架本体上,所述氦气输送机构包括气罐、输送管和喷头,所述输送管的一端与所述气罐连接,另一端连接所述喷头,所述输送管上设置有第一阀门,所述喷头朝向所述部件的需要检测部分设置;

10.氦气检测机构,其设置在所述检测罩上,用于检测所述检测腔内是否有氦气。

11.作为部件检测装置的一种优选方案,所述氦气检测机构包括抽气管和氦气检测器,所述抽气管与所述检测罩内的所述检测腔连通,所述抽气管的一端与所述检测罩固定连接,另一端与所述氦气检测器的气体入口连接,所述抽气管上设置抽气泵,所述抽气泵与所述检测罩之间并位于所述抽气管上设置第二阀门。

12.作为部件检测装置的一种优选方案,所述架本体为伸缩架,所述架本体可沿竖直方向升降。

13.作为部件检测装置的一种优选方案,所述检测罩包括一端开口一端封口的罩本

体,所述罩本体的开口端朝向所述检测平台,所述罩本体的开口端朝向所述罩本体的外部延伸有连接部,所述连接部通过螺钉与所述检测平台连接,所述连接部与所述检测平台之间设置有密封圈。

14.作为部件检测装置的一种优选方案,所述检测平台上环形设置一圈安装槽,所述连接部设置在所述安装槽内。

15.作为部件检测装置的一种优选方案,所述架本体包括四个呈矩形分布的立柱,所述立柱的上端与所述检测平台连接,所述立柱的下端设置有轮子。

16.作为部件检测装置的一种优选方案,所述架本体的内侧设置有安装座,所述氦气输送机构可拆卸安装在所述安装座上。

17.作为部件检测装置的一种优选方案,所述检测罩的顶部设置有吊环。

18.作为部件检测装置的一种优选方案,所述检测平台上设置有起吊机构,所述起吊机构包括间隔设置在所述检测平台上方的支撑柱,两个所述支撑柱的顶部通过连接梁连接,所述连接梁上设置有起吊件,所述起吊件的底部设置有吊钩,所述吊钩可以与所述吊环连接。

19.作为部件检测装置的一种优选方案,所述检测平台的一侧设置有扶手。

20.本实用新型的有益效果为:通过设置移动架,可以使整个部件检测装置移动到任意需要检测的位置,而设置检测罩与检测平台配合,可以形成密闭的检测腔,待检测部件安装在检测孔后,利用密封垫对部件和检测孔的孔壁密封,并在检测平台的下方露出需要检测的部件,抽真空机构对检测腔抽真空后,使检测腔形成密闭真空的环境,此时氦气输送机构对待检测的部件喷氦气,如果部件存在泄漏,因为检测罩内是真空,所以会在裂缝位置产生负压,负压将围绕待检测的部件周围的氦气吸进去,那么氦气会通过裂缝位置进入到检测腔内,而氦气检测机构可以对检测腔进行氦气检测,如果检测腔出现氦气,那么判断部件存在泄漏,整个部件检测装置是独立结构,部件检测无泄漏后再安装到镀膜装置上使用,完全杜绝镀膜装置因部件泄漏而停机的情况发生,且检测速度快精度高,真空环境模拟了镀膜装置的实际使用环境,保证检测结果更贴合于实际应用环境。

附图说明

21.下面根据附图和实施例对本实用新型作进一步详细说明。

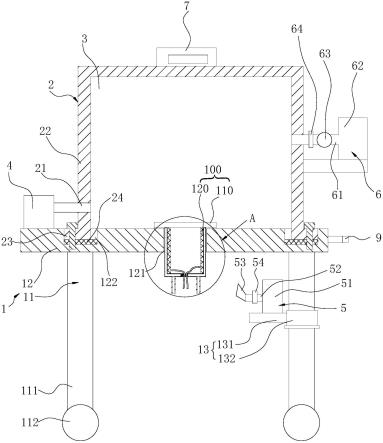

22.图1为本实用新型一实施例的部件检测装置的剖视示意图。

23.图2为图1的a处局部放大示意图。

24.图3为本实用新型一实施例的部件检测装置的剖视示意图(未示出加热器)。

25.图4为本实用新型另一实施例的部件检测装置的剖视示意图。

26.图中:

27.1、移动架;11、架本体;111、立柱;112、轮子;12、检测平台;121、检测孔;122、安装槽;13、安装座;131、座本体;132、旋转套;14、封堵盖;

28.2、检测罩;21、气孔;22、罩本体;23、连接部;24、密封圈;

29.3、检测腔;

30.4、抽真空机构;

31.5、氦气输送机构;51、气罐;52、输送管;53、喷头;54、第一阀门;

32.6、氦气检测机构;61、抽气管;62、氦气检测器;63、抽气泵;64、第二阀门;

33.7、吊环;

34.8、起吊机构;81、支撑柱;82、连接梁;83、起吊件;84、吊钩;

35.9、扶手;

36.100、加热器;110、安装端;120、加热器本体;1201、外壳;1202、内壳;1203、冷却腔;1204、加热件;1205、连接导线;1206、密封件;1207、进水管;1208、出水管。

具体实施方式

37.参考下面结合附图详细描述的实施例,本实用新型的优点和特征以及实现它们的方法将变得显而易见。然而,本实用新型不限于以下公开的实施例,而是可以以各种不同的形式来实现,提供本实施例仅仅是为了完成本实用新型的公开并且使本领域技术人员充分地了解本实用新型的范围,并且本实用新型仅由权利要求的范围限定。相同的附图标记在整个说明书中表示相同的构成要素。

38.以下,参照附图来详细描述本实用新型。

39.如图1至图3所示,本实用新型提供的一种部件检测装置,其检测的是镀膜装置上常用的一些部件,比如说加热器100等,此部件检测装置包括移动架1、检测罩2、抽真空机构4、氦气输送机构5和氦气检测机构6,其中,移动架1包括架本体11和设置在架本体11上方的检测平台12,检测平台12上贯穿开设有检测孔121;检测罩2设置在检测平台12的上表面,检测罩2与检测平台12之间密封连接,二者之间形成检测腔3,检测孔121与检测腔3连通,检测罩2上还开设有气孔21,气孔21与检测腔3连通,待检测的部件的安装端110位于检测腔3内,部件的需要检测部分穿过检测孔121位于检测腔3外,部件与检测孔121之间密封连接;抽真空机构4设置在移动架1上,抽真空机构4通过气孔21与检测腔3连通;氦气输送机构5设置在架本体11上,氦气输送机构5包括气罐51、输送管52和喷头53,输送管52的一端与气罐51连接,另一端连接喷头53,输送管52上设置有第一阀门54,喷头53朝向部件的需要检测部分设置;氦气检测机构6设置在检测罩2上,用于检测检测腔3内是否有氦气。通过设置移动架1,可以使整个部件检测装置移动到任意需要检测的位置,而设置检测罩2与检测平台12配合,可以形成密闭的检测腔3,待检测部件安装在检测孔121后,利用密封垫(图上未示出)对部件和检测孔121的孔壁密封,并在检测平台12的下方露出需要检测的部件,抽真空机构4对检测腔3抽真空后,使检测腔3形成密闭真空的环境,此时氦气输送机构5对待检测的部件喷氦气,如果部件存在泄漏,因为检测罩2内是真空,所以会在裂缝位置产生负压,负压将围绕待检测的部件周围的氦气吸进去,那么氦气会通过裂缝位置进入到检测腔3内,而氦气检测机构6可以对检测腔3进行氦气检测,如果检测腔3出现氦气,那么判断部件存在泄漏,整个部件检测装置是独立结构,部件检测无泄漏后再安装到镀膜装置上使用,完全杜绝镀膜装置因部件泄漏而停机的情况发生,且检测速度快精度高,真空环境模拟了镀膜装置的实际使用环境,保证检测结果更贴合于实际应用环境。另外,待检测的部件是具有实体形状的,所以可以贯穿检测孔121设置,在检测腔3的外部对着待检测的部件喷氦气,只要部件上有裂纹,氦气还是会进入到真空的检测腔3内的,因此此检测方式不仅操作简单,还能对各个形状的部件进行检测,只需要根据不同的部件设计不同的检测孔121,比如说部件是圆柱形的加热器100,针对这种部件只需要在检测平台12上开设圆形的检测孔121,如果是矩形的

加热器100,针对这种部件只需要在检测平台12上开设矩形的检测孔121。

40.在本实施例中,检测平台12上开设有多个不同形状的检测孔121,针对每个检测孔121设置有一个封堵盖14,这样一个部件检测装置能适用于不同形状或者规格的部件进行检测,一次检测一个部件,未使用的检测孔121通过封堵盖14封堵,避免破坏检测腔3的真空性。

41.一实施例中,氦气检测机构6包括抽气管61和氦气检测器62,抽气管61的一端与检测罩2固定连接,另一端与氦气检测器62的气体入口连接,抽气管61上设置抽气泵63,抽气泵63与检测罩2之间并位于抽气管61上设置第二阀门64,抽气管61与检测罩2内的检测腔3连通。通过抽气的方式取样,可以对检测腔3内是否含有氦气进行检测,能够提升检测精度,并且氦气检测器62还能设置在检测罩2的外部,便于操作者实时观察检测结果。

42.当然,不限于将氦气检测机构6设置在检测罩2的外部,还可以将氦气检测机构6仅设置氦气检测器62,并直接将氦气检测器62固定在检测罩2的内部,对应将检测罩2设置为透明结构或者局部透明的结构,便于观察氦气检测器62的检测结果。

43.另外,还可以将氦气检测设置为自动检测,设置控制器,控制器与第一阀门54、第二阀门64、氦气检测器62以及抽真空机构4连接,当检测罩2罩设在检测平台12上时,启动检测程序,控制器会自动控制抽真空机构4将检测腔3内的空气抽出,实现检测腔3内真空,然后打开第一阀门54,喷头53将气罐51内的氦气不断的喷向待检测的部件,然后打开第二阀门64,启动抽气泵63,将检测腔3内进行抽气,如果有泄漏,那么会抽到含有氦气的混合气体,氦气检测器62将检测混合气体内是否含有氦气,检测到氦气后,氦气检测器62将结果展现给检测人员。

44.还可以设置报警器,报警器与控制器连接,当检测到氦气的时候,报警器启动,实现报警,使检测结果更直观地展现给检测人员。

45.一实施例中,架本体11为伸缩架,架本体11可沿竖直方向升降。通过将架本体11设置为伸缩架,可以实现竖直方向的升降,在安装待检测的部件的时候,可以调高架本体11,便于操作者进入到检测平台12的下方进行安装,或者,也可以调低架本体11,使得检测平台12高度降低,便于操作者从检测平台12的上方进行安装,降低安装的难度。

46.在本实施例中,架本体11包括四个呈矩形分布的立柱111,立柱111的上端与检测平台12连接,立柱111的下端设置有轮子112。通过在架本体11下方设置轮子112,便于整个部件检测装置移动。

47.在本实施例中,立柱111为电动伸缩杆,可以实现电动升降调节,降低调节难度。

48.在本实施例中,检测罩2的顶部设置有吊环7。通过设置吊环7,便于检测罩2的移动,进而保证待检测的部件能够顺利的安装和拆卸。

49.一实施例中,如图4所示,检测平台12上设置有起吊机构8,起吊机构8包括间隔设置在检测平台12上方的支撑柱81,两个支撑柱81的顶部通过连接梁82连接,连接梁82上设置有起吊件83,起吊件83的底部设置有吊钩84,吊钩84与吊环7连接。通过设置起吊机构8,可以降低检测罩2的移除难度,因为检测罩2的重量比较重,且需要频繁的移动进行部件的按照和拆卸,以实现不同的部件的检测,所以人工移动检测罩2难度大,工作强度高,所以设置的起吊机构8可以降低操作难度。

50.优选地,起吊件83可以为电动葫芦或手动葫芦。电动或手动葫芦的设置,可以在移

动检测罩2的时候更省力,特别是电动葫芦,其只需要操作者按动按钮就能实现检测罩2的移动。

51.另外,检测平台12的一侧设置有扶手9。扶手9的设置还能便于操作者推动部件检测装置移动。

52.一实施例中,检测罩2包括一端开口一端封口的罩本体22,罩本体22的开口端朝向检测平台12,罩本体22的开口端朝向罩本体22的外部延伸有连接部23,连接部23通过螺钉与检测平台12连接,连接部23与检测平台12之间设置有密封圈24。通过设置连接部23,检测罩2的开口端与检测平台12的接触面积更多,密封圈24设置在连接部23和检测平台12之间,密封效果更好,且连接部23为螺钉的安装提供了空间。

53.在本实施例中,检测平台12上环形设置一圈安装槽122,连接部23设置在安装槽122内。通过设置安装槽122,可以降低检测罩2与检测平台12安装位置的对位操作,并能提升检测罩2与检测平台12之间的密封效果。

54.一实施例中,架本体11的内侧设置有安装座13,氦气输送机构5可拆卸安装在安装座13上。通过设置安装座13,可以为氦气输送机构5提供安装位置,保证位于架本体11下方的氦气输送机构5能实现位置固定。

55.在本实施例中,安装座13包括旋转套132和与旋转套132固定连接的座本体131,氦气输送机构5固定在座本体131上,旋转套132套设在其中一个立柱111上,此立柱111上设置有限位凸台,旋转套132的下方与限位凸台的上表面抵接,利用限位凸台限制旋转套132沿竖直方向在立柱111上移动,而旋转套132的设置可以使座本体131绕立柱111的周部转动,使氦气输送机构5可以旋转到架本体11的外部或内部,便于氦气输送机构5更换气罐51或对气罐51补气。

56.在本实用新型一个具体的实施例中,以待检测的部件为加热器100为例进行说明,加热器100包括加热器本体120和设置在加热器本体120的一端的安装端110,安装端110的尺寸大于加热器本体120的尺寸,加热器本体120呈圆柱体状,在安装时,加热器本体120穿过检测孔121,而安装端110抵紧在检测平台12的上表面,并通过螺钉与检测平台12固定连接,加热器本体120的外侧壁与检测孔121的孔壁之间也设置密封垫实现密封。

57.加热器本体120包括壳体,壳体包括焊接一体的外壳1201和内壳1202,外壳1201和内壳1202之间形成冷却腔1203,冷却腔1203内用于供冷却液(比如水)通过,内壳1202的内壁环形设置一圈加热件1204,加热件1204的连接导线1205通过贯穿开设在壳体上的过线孔延伸至壳体的外部,过线孔内设置密封件1206,外壳1201上设置进水管1207和出水管1208,进水管1207和出水管1208均与冷却腔1203连通。

58.检测时,加热器本体120设置进水管1207和出水管1208以及过线孔均设置在检测腔3的外部,也就是检测平台12的下方,加热器100正常安装在镀膜装置内部的时候也是如此安装,所以按照实际安装模式装配加热器100在这个部件检测装置上,还能贴合实际应用环境对外露的部分进行检测,使加热器100需要检测的位置(即在实际安装到镀膜装置后,外露于镀膜装置外部的部分)能够完全检测到,氦气输送机构5的喷头53正对这个外露在检测腔3外部的部分喷氦气,当然,进水管1207的管端、出水管1208的管端和过线孔均需要密封。

59.当然不限于对加热器100进行检测,本实用新型的部件检测装置还能对镀膜装置

上的其他部件进行检测,比如说输气管等,部件检测装置的结构无大的变化,只需要根据实际检测的部件设计检测孔121即可,此处不再一一列举镀膜装置上的其他部件的检测过程。

60.尽管上面已经参考附图描述了本实用新型的实施例,但是本实用新型不限于以上实施例,而是可以以各种形式制造,并且本领域技术人员将理解,在不改变本实用新型的技术精神或基本特征的情况下,可以以其他特定形式来实施本实用新型。因此,应该理解,上述实施例在所有方面都是示例性的而不是限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1