用于竖向位移观测的监测装置的制作方法

1.本技术涉及隧道施工设备技术领域,尤其涉及一种用于竖向位移观测的监测装置。

背景技术:

2.在相关的技术领域中,用于竖向位移观测的监测装置对一处监测点完成监测后需要更换位置,但是由于更换挂钩位置后挂钩与拱顶的配合关系不同的影响,导致监测精度较低。

技术实现要素:

3.本技术实施例提供一种用于竖向位移观测的监测装置,其能够提高了该用于竖向位移观测的监测装置的精确度。

4.本技术实施例提供了一种用于竖向位移观测的监测装置,用于竖向位移观测的监测装置包括依次连接的连接组件、调节组件和测量组件,所述连接组件包括预埋件和磁吸件;

5.所述磁吸件具有对接腔;

6.所述预埋件包括:

7.预埋部,预埋于拱顶内以与所述拱顶固定连接;以及

8.对接部,所述对接腔与所述对接部适配,所述磁吸件与所述预埋件磁性连接时,所述对接部固定于所述对接腔内。

9.基于本技术实施例的用于竖向位移观测的监测装置,预埋件的预埋部预埋于拱顶内后,由于对接部与对接腔适配,因此,在对接部处于对接腔内后能够准确定位对接部与磁吸件之间的位置关系,随后通过调节组件将测量组件的位置调节至所需位置,如此,在该用于竖向位移观测的监测装置对拱顶不同的监测点进行监测时均能够准确定位磁吸件与预埋件之间的位置关系,提高了该用于竖向位移观测的监测装置的精确度,同时,由磁吸件对预埋件的磁力以实现磁吸件与预埋件之间的固定连接。

10.在本技术的一些实施例中,所述对接部设置为倒圆锥形,所述对接腔设置为倒圆锥形空腔。

11.基于上述实施例,在对接部处于对接腔内后,由于,磁吸件对预埋件的磁吸力,倒圆锥形的对接部将自动贴合倒圆锥形空腔的对接腔的腔壁,在倒圆锥形的对接部的周壁紧贴倒圆锥形空腔的对接腔的腔壁后便可实现磁吸件和预埋件的定位,如此,可实现对接部和对接腔的自动定位,进而使磁吸件和预埋件实现自动定位。

12.在本技术的一些实施例中,所述磁吸件为电磁吸件。

13.基于上述实施例,在磁吸件和预埋件需要连接时,向电磁铁通电以使电磁铁具有对预埋件产生磁吸力,以实现磁吸件和预埋件的连接;在该用于竖向位移观测的监测装置需要更换位置时,使电磁铁断电以使电磁铁失去对预埋件的磁吸力,以实现磁吸件和预埋

件的分离,如此,便于更换该用于竖向位移观测的监测装置的位置。

14.在本技术的一些实施例中,所述调节组件包括:

15.调平组件,用于调节所述测量组件的初始水平度;以及

16.调高组件,用于调节所述调节组件的整体高度;

17.所述调平组件和所述调高组件相互连接,且两者中一个连接所述测量组件,另一个连接所述磁吸件。

18.基于上述实施例,调平组件用于调节测量组件的初始水平度,以确保测量组件所测量的数据的准确度,调高组件用于调节测量组件的高度,以将测量组件调节至合适的高度。

19.在本技术的一些实施例中,所述调平组件包括:

20.座圈,具有球形腔;

21.轴圈,至少部分设于所述球形腔内且与所述球形腔的腔壁活动卡接,在外力作用下所述轴圈能够相对于所述座圈绕所述球形腔的球心转动,进而调平所述测量组件的初始水平度;以及

22.两个第一连接件,分别与所述座圈和所述轴圈连接,

23.所述调平组件连接所述磁吸件时,其中一个第一连接件与所述磁吸件连接,另一个第一连接件与所述调高组件连接;

24.所述调平组件连接所述测量组件时,其中一个第一连接件与所述测量组件连接,另一个第一连接件与所述调高组件连接。

25.基于上述实施例,调平组件工作时,在用户的外力作用下使轴圈相较于座圈绕球形腔的球心转动直至将测量组件调平,同时,座圈通过一个第一连接件连接调高组件或磁吸件,轴圈通过另一个第一连接件连接调高组件和磁吸件中剩余一个,以实现调平组件和磁吸件以及调高组件的连接关系,该调平组件的结构简单、调平手段简单易操作。

26.在本技术的一些实施例中,所述调高组件包括:

27.至少两个调高件,沿所述用于竖向位移观测的监测装置的高度方向延伸设置,任一所述调高件与相邻所述调高件沿所述用于竖向位移观测的监测装置的高度方向滑动连接,所述调高件在外力的作用下能够沿所述用于竖向位移观测的监测装置的高度方向相较于所述连接组件往复移动以调节所述测量组件的高度;

28.所述调高组件连接所述测量组件时,位于两端的所述调高件分别连接所述调平组件和所述测量组件;

29.所述调高组件连接所述磁吸件时,位于两端的所述调高件分别连接所述调平组件和所述磁吸件。

30.基于上述实施例,该调高组件工作时,相邻两个调高件在外力作用下沿用于竖向位移观测的监测装置的高度方向背离或相向滑动以实现调高组件的伸长或缩短,如此,即可调节测量组件在该拱顶沉降装置的高度方向上的位置,同时,调高组件连接测量组件时,位于调高组件两端的调高件分别连接调平组件和测量组件,以实现调高组件与调平组件以及测量组件的连接关系;调高组件连接磁吸件时,位于两端的两个调高件分别连接调平组件和磁吸件,以实现调高组件与调平组件以及磁吸件的连接关系。

31.在本技术的一些实施例中,所述调高件设置为管状结构,在自所述调高组件的一

端至另一端的方向上,任一所述调高件套接或插接相邻所述调高件。

32.基于上述实施例,调节件为管状结构可减轻该调高组件的重量,减小调节组件应自身重量,如此,使得该用于竖向位移观测的监测装置更为轻便。

33.在本技术的一些实施例中,所述磁吸件远离所述预埋件一侧具有第一螺纹孔;

34.所述调平组件连接所述磁吸件时,与所述磁吸件连接的第一连接件设为螺纹杆,所述螺纹杆与所述第一螺纹孔的周壁螺纹连接;或

35.所述调高组件连接所述磁吸件时,与所述磁吸件连接的调高件设为螺纹杆,所述螺纹杆与所述第一螺纹孔的周壁螺纹连接。

36.基于上述实施例,调平组件连接所述磁吸件时,与所述磁吸件连接的第一连接件设为螺纹杆,所述螺纹杆与所述第一螺纹孔的周壁螺纹连接,实现了调平组件和磁吸件的连接;调高组件连接所述磁吸件时,与所述磁吸件连接的调高件设为螺纹杆,所述螺纹杆与所述第一螺纹孔的周壁螺纹连接,实现了调高组件和磁吸件的连接。

37.在本技术的一些实施例中,所述测量组件包括:

38.沉降监测仪;以及

39.第二连接件,与所述沉降监测仪连接,且与所述调高组件或所述调平组件连接。

40.基于上述实施例,沉降监测仪用于检测拱顶的沉降度,第二连接件用于实现沉降监测仪与调高组件或调平组件的连接。

41.在本技术的一些实施例中,所述沉降监测仪具有第二螺纹孔,所述第二连接件包括:

42.监测连接部,具有避让孔,所述避让孔对正所述第二螺纹孔设置;

43.调节连接部,与所述监测连接部连接,且与所述调高组件或所述调平组件连接;

44.所述拱顶沉降检测装置还包括:

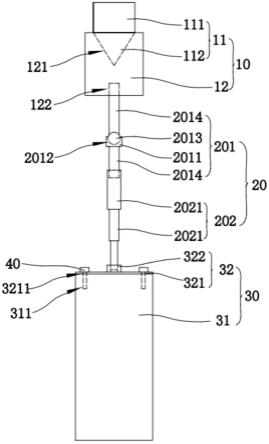

45.螺杆,穿过所述避让孔与所述第二螺纹孔的周壁螺纹连接。

46.基于上述实施例,螺杆贯穿监测连接部上的避让孔并与第二螺纹孔的孔壁螺纹连接,实现了监测连接部与沉降监测仪的连接;调节连接部与监测第一连接件,以及调高组件或调平组件连接,实现了调节连接部与测量组件以及调高组件或调平组件的连接。

47.基于本技术实施例的棱用于竖向位移观测的监测装置,预埋件的预埋部预埋于拱顶内后,由于对接部与对接腔适配,因此,在对接部处于对接腔内后能够准确定位对接部与磁吸件之间的位置关系,随后通过调节组件将测量组件的位置调节至所需位置,如此,在该用于竖向位移观测的监测装置对拱顶不同的监测点进行监测时均能够准确定位磁吸件与预埋件之间的位置关系,提高了该用于竖向位移观测的监测装置的精确度,同时,由磁吸件对预埋件的磁力以实现磁吸件与预埋件之间的固定连接。

附图说明

48.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

49.图1为本技术一实施例中的用于竖向位移观测的监测装置的结构示意图。

50.附图标记:10、连接组件;11、预埋件;111、预埋部;112、对接部;12、磁吸件;121、对接腔;122、第一螺纹孔;20、调节组件;201、调平组件;2011、座圈;2012、球形腔;2013、轴圈;2014、第一连接件;202、调高组件;2021、调高件;30、测量组件;31、沉降监测仪;311、第二螺纹孔;32、第二连接件;321、监测连接部;3211、避让孔;322、调节连接部;40、螺钉。

具体实施方式

51.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

52.在相关的技术领域中,传统暗挖隧道变形监控量测中,拱顶沉降监测通常在初期支护结构钢拱架中央焊接带“l型弯钩”的测杆,通过吊挂钢卷尺或塔尺,用水准仪来进行监测。然而传统观测方法有着这样或那样的不便、弊端和不及时性。例如:焊接“l型弯钩”的测杆挂钢卷尺、塔尺进行监测时,常常因隧道高度较高(常大于6m),而使得操作不便,使得操作空间受限而无法将钢卷尺、塔尺挂上测杆,再或因钢卷尺受力变形、每次挂钩位置不同等影响,导致观测精度不符合《城市轨道交通工程监测技术规范》(gb 50911-2013)中拱顶沉降观测的精度要达到高程中误差不超过1mm的要求。

53.另一种监测方法为非接触式拱顶沉降监测,非接触式拱顶沉降监测是采用全站仪通过三角高程的方法测量拱顶沉降,前视(监测点)使用反光片,后视使用反光片或棱镜。按三角高程测高原理测出前视和后视与全站仪轴心的高差,从而求出监测点的相对高程和绝对高程,此方法适用于竖直角不是很大的情况下使用(一般小于30

°

),当竖直角超过30

°

时此方法的准确性将较差。

54.为了解决上述技术问题,请参照图1所示,本技术的第一方面提出了一种用于竖向位移观测的监测装置,其能够在该用于竖向位移观测的监测装置对拱顶不同的监测点进行监测时均能够准确定位磁吸件12与预埋件11之间的位置关系,提高了该用于竖向位移观测的监测装置的精确度。

55.请参照图1所示,用于竖向位移观测的监测装置包括依次连接的连接组件10、调节组件20和测量组件30,连接组件10包括预埋件11和磁吸件12;磁吸件12具有对接腔121;预埋件11包括预埋部111和对接部112,预埋部111预埋于拱顶内以与拱顶固定连接;对接腔121与对接部112适配,磁吸件12与预埋件11磁性连接时,对接部112固定于对接腔121内。

56.磁吸件12用于对预埋件11产生磁吸力,本技术实施例中对磁吸件12的大小、形状以及类型等均不做限定,在本技术的一些实施例中,磁吸件12可设置为永磁铁,如此,使得该用于竖向位移观测的监测装置节省能源,且使用成本降低;在本技术的另一些实施例中,磁吸件12可设置为电磁铁,向电磁铁通电以使电磁铁对预埋件11产生磁吸力,以实现磁吸件12和预埋件11的固定连接;在该用于竖向位移观测的监测装置需要更换位置时,使电磁铁断电以使电磁铁失去对预埋件11的磁吸力,以实现磁吸件12和预埋件11的分离,如此,便于更换该用于竖向位移观测的监测装置的位置;为便于对电磁铁的控制,在本技术的一些实施例中,该用于竖向位移观测的监测装置还可以包括电源以及控制开关,电源、控制开关和电磁铁依次串联,以实现对电磁铁通断电的控制。

57.预埋件11用于实现该拱顶沉降装置与拱顶的连接,通常拱顶事先具有预埋孔,预

埋件11的预埋部111埋于预埋孔内,本技术实施例中对预埋部111的形状、大小、材质以及加工工艺等均不做限定,由于通常预埋孔为钻头打孔成型,即预埋孔的形状通常为圆柱形空腔,因此,在本技术的一些实施例中,预埋件11设置为圆柱形结构以适配圆柱形空腔的预埋孔,对于预埋孔的大小,应与预埋孔的大小适配,以使预埋部111处于预埋孔内时能够实现预埋件11与拱顶的固定连接。

58.在磁吸件12与预埋件11连接时,对接部112处于对接腔121内已实现预埋件11与磁吸件12之间的准确定位,本技术实施例中对对接腔121和对接部1112的形状、大小、对接腔121成孔工艺以及对接部112的材质等均不做限定,对于对接腔121和对接部112的形状,请参照图1所示,在本技术的一些实施例中,对接腔121设置为倒圆锥形空腔,对应的,与对接腔121适配的对接部112设置为倒圆锥形,如此,磁吸件12对预埋件11的磁吸力使倒圆锥形的对接部112将自动进入至倒圆锥形空腔的对接腔121,实现对接部112和对接腔121的自动定位,进而使磁吸件12和预埋件11实现自动定位;对于对接腔121和对接部112的工艺,由于《城市轨道交通工程监测技术规范》(gb 50911-2013)中拱顶沉降观测的精度要达到高程中误差不超过1mm的要求,对于对接腔121和对接部112相贴合的外表面的工艺要求很高,因此,在本技术的一些实施例中,对接腔121以及对接部112由数控车床按照1/2000精度进行倒锥体空腔以及倒锥形连接部的加工。

59.对于预埋部111和对接部112的材质,由于预埋件11与磁吸件12之间通过磁吸力连接,因此,在本技术的一些实施例中,预埋件11至少部分为磁吸件或磁性金属或多种磁性金属的混合,例如,永磁铁、铁、钴、镍或铁钴混合材料,且预埋件11与磁吸件之间产生磁吸力的部分为多种磁性金属的混合时,本技术实施例中对多种磁性金属的比例不做限定;由于,对接部112处于对接腔121内并与磁吸件12直接接触,因此,在本技术的一些实施例中,对接部112为磁吸件或磁性金属或多种磁性金属的混合;而对于预埋件11的材质,本技术实施例中不做限定,预埋件11的材质既可以是磁性材料也可以是非磁性材料。

60.基于本技术实施例的棱用于竖向位移观测的监测装置,预埋件11的预埋部111预埋于拱顶内后,由于对接部112与对接腔121适配,因此,在对接部112处于对接腔121内后能够准确定位对接部112与磁吸件12之间的位置关系,随后通过调节组件20将测量组件30的位置调节至所需位置,如此,在该用于竖向位移观测的监测装置对拱顶不同的监测点进行监测时均能够准确定位磁吸件12与预埋件11之间的位置关系,提高了该用于竖向位移观测的监测装置的精确度,同时,由磁吸件12对预埋件11的磁力以实现磁吸件12与预埋件11之间的固定连接。

61.请参照图1所示,在本技术的一些实施例中,调节组件20包括调平组件201和调高组件202,调平组件201用于调节测量组件30的初始水平度;调高组件202用于调节测量组件30的高度;调平组件201和调高组件202相互连接,且调平组件201连接磁吸件12,调高组件202连接测量组件30;可以理解的是,在本技术的另一些实施例中,调平组件201连接测量组件30,调高组件202连接磁吸件12,仍能够实现对测量组件30进行调高以及调节测量组件30的初始水平度。

62.在调平组件201连接磁吸件12,调高组件202连接测量组件30时,请参照图1所示,在本技术的一些实施例中,调平组件201包括座圈2011、轴圈2013以及两个第一连接件2014,座圈2011具有球形腔2012;轴圈2013至少部分设于球形腔2012内且与球形腔2012的

腔壁活动卡接,在外力作用下轴圈2013以球形腔2012的圆心为圆心相较于座圈2011能够转动,进而调平测量组件30的初始水平度;两个第一连接件2014,分别与座圈2011和轴圈2013连接,且其中一个第一连接件2014与磁吸件12连接,另一个第一连接件2014与调高组件202连接,如此,即使在竖直角超过30

°

时该用于竖向位移观测的监测装置依然能够对测量组件进行调平,进而保证了该用于竖向位移观测的监测装置的监测数据的准确性。

63.座圈2011用于为轴圈2013提供转动支撑,本技术实施例中对座圈2011和轴圈2013的材质不做限定,只要轴圈2013设于座圈2011的球形腔2012内后可在外力作用下相较于座圈2011转动即可,由于,座圈2011和轴圈2013之间会产生磨损,为延长座圈2011和轴圈2013的寿命,在本技术的一些实施例中,座圈2011和轴圈2013均有耐磨材料制成或表面覆盖有耐磨材料,例如,铜或铜镀铁等,对于座圈2011的形状和大小,本技术实施例中也不做限定;对于轴圈2013的形状,应与球形腔2012的形状相同,即轴圈2013设置为球形,对于轴圈2013的大小应与球形腔2012的大小适配,同时为实现轴圈2013和座圈2011之间存在阻尼,在本技术的一些实施例中,轴圈2013与球形腔2012的腔壁过盈配合,如此,可满足在外力作用下轴圈2013相较于座圈2011转动。

64.两个第一连接件2014用于实现调平组件201与调高组件202和磁吸件12的连接,在本技术的一些实施例中,两个第一连接件2014中的一个与轴圈2013和调高组件202连接,另一个与座圈2011和磁吸件12连接;在本技术的另一些实施例中,两个第一连接件2014中的一个与轴圈2013和磁吸件12连接,另一个与座圈2011和调高组件202连接,如此,球形腔2012的在座圈2011上的开口朝向地面,可防止雨水、灰尘以及其他微小颗粒的杂质进入至球形腔2012的腔壁与轴圈2013之间,确保了轴圈2013相较于座圈2011转动时的灵敏度;对于第一连接件2014的材质和形状,本技术实施例中不做限定,例如,第一连接件2014可设置为金属杆、硬质塑料管或木质方杆等,对于第一连接件2014的材质和形状长度,应根据实际监测中拱顶的高度而决定,本技术实施例对此不做限定。

65.在调平组件201连接测量组件30,调高组件202连接磁吸件12时,其中一个第一连接件2014与测量组件30连接,另一个第一连接件2014与调高组件202连接。

66.在调平组件201连接磁吸件12、调高组件202连接测量组件30时,请参照图1所示,在本技术的一些实施例中,调高组件202包括至少两个调高件2021,沿用于竖向位移观测的监测装置的高度方向延伸设置,任一调高件2021与相邻调高件2021沿用于竖向位移观测的监测装置的高度方向滑动连接,调高件2021在外力的作用下能够沿用于竖向位移观测的监测装置的高度方向相较于连接组件10往复移动以调节测量组件30的高度,位于两端的调高件2021分别连接调平组件201和测量组件30。相邻的两个调高件2021插接后能够相互锁定。

67.多个调高件2021相互滑动连接用于调节测量组件30的高度,本技术实施例中对调高件2021的形状不作限定,在本技术的一些实施例中,调高件2021设置为管状结构,在自调高组件202的一端至另一端的方向上,任一调高件2021套接或插接相邻调高件2021,管状的调高件2021可减轻该调高组件202的重量,进而减小整个调节组件20的自身重量;对于调高件2021的材质,申请实施例也不作限定例如,金属、硬质塑料或硬质橡胶等。

68.在调平组件201连接测量组件30,调高组件202连接磁吸件12时,在本技术的另一些实施例中,位于两端的调高件2021分别连接调平组件201和磁吸件12。

69.对于靠近调平组件201的调高件2021和第一连接件2014之间的连接方式,本技术

实施例不做限定,例如,焊接、粘接或通过螺栓连接等均可,在本技术的一具体实施例中,靠近调高组件202的第一连接件2014设置为螺杆,靠近调平组件201的管状调高件2021设有螺纹孔,靠近调高组件202的第一连接件2014与靠近调平组件201的管状调高件2021螺纹连接。

70.对于调平组件201和磁吸件12的连接方式,当调平组件201连接磁吸件12时,在本技术的一些实施例中,磁吸件12远离预埋件11一侧具有第一螺纹孔122;与磁吸件12连接的第一连接件2014设为螺纹杆,螺纹杆与第一螺纹孔122的内周壁螺纹连接。

71.对于调高组件202与磁吸件12的连接方式,调高组件202连接磁吸件12时,在另一些实施例中,与磁吸件12连接的调高件2021设为螺纹杆,螺纹杆与第一螺纹孔122的周壁螺纹连接。

72.在调平组件201连接磁吸件12时,请参照图1所示,在本技术的一些实施例中,测量组件30包括沉降监测仪31和第二连接件32,第二连接件32与沉降监测仪31连接以及调高组件202连接,具体地,在本技术的一些实施例中,沉降监测仪31具有第二螺纹孔311,第二连接件32包括监测连接部321和调节连接部322,监测连接部321具有避让孔3211,避让孔3211对正第二螺纹孔311设置;调节连接部322与监测连接部321连接,且与调高组件202连接;拱顶沉降检测装置还包括螺钉40,螺钉40穿过避让孔3211与第二螺纹孔311的内周壁螺纹连接。

73.沉降监测仪31用于检测拱顶的沉降度,在本技术的一些实施例中,沉降监测仪31设置为瓦合金钢尺,调平时使瓦合金钢尺的气泡居中即可。

74.监测连接部321用于连接沉降监测仪31,本技术实施例中对监测连接部321的形状、大小以及材质等均不做限定,在本技术的一些实施例中,沉降监测仪31设置为金属片。

75.避让孔3211用于供螺钉穿过,本技术实施例中避让孔3211的大小应当与第二螺纹孔311以及螺钉40的大小适配,以使螺钉40的螺杆部分能够穿过避让孔3211,而螺钉40的螺母部分能够抵接监测连接部321,即避让孔3211的最大径向尺寸小于螺母部分的最小径向尺寸,避让孔3211的最大径向尺寸应大于或等于第二螺纹孔311的外直径。

76.调节连接部322用于连接调高组件202,在本技术的一些实施例中,调节连接部322可设置为螺母,靠近监测组件的调高件2021设置位螺钉40,并与调节连接部322螺纹连接,即可实现调高组件202和测量组件30的连接。

77.在调高组件202连接磁吸件12时,在本技术的一些实施例中,第二连接件32与沉降监测仪31连接以及调平组件201连接,具体地,调节连接部322与监测连接部321连接,且与调平组件201连接。

78.在本技术的一些实施例中,调节连接部322可设置为螺母,靠近监测组件的第一连接件2014设置为螺杆,并与调节连接部322螺纹连接,即可实现调平组件201和测量组件30的连接。

79.该装置使用时,首先将监测连接部321与沉降监测仪31顶端用螺钉40连接。

80.连接完成后将调高组件202与调节连接部322通过螺纹连接,(根据隧道施工方法确定是否使用调高组件202,若施工方法为分步开挖则可省去调高组件202可直接将调平组件201与调节连接部322螺纹连接)。

81.将调高组件202与调平组件201连接。

82.将调平组件201与磁吸件12螺纹连接,然后将磁吸件12连接控制开关和电源。

83.测量前,将预埋件11布设于各监测点的预埋孔内。

84.测量时,闭合控制开关使其电磁铁正常工作。

85.将通电后的电磁铁与对接部112吸附并使对接部112与对接腔121吻合。

86.测量结束后,关闭开关,取下磁吸装置,将测量组件30更换至其他监测点。

87.以下为实验测量数据:

88.实验一,基准点jzd01至监测点gdc01的精度评估

89.实验场景为运营管廊暗挖隧道内拱顶沉降监测点布设为直线段为60m一个监测断面,曲线段为30米一个监测断面,工作基准点jzd01与监测点gdc01之间的距离为35m,在距离jzd01约17m位置架设水准仪,采集jzd01与gdc01之间10组高差数据。监测数据如下表。

90.表一,实验一监测数据

[0091][0092]

根据上表可求得这组数据中jzd01至gdc01高差平均值为1.83447mm,可以计算出各个观测值与平均值的较差,可以发现第2次观测的较差最小为0.03mm,第6次观测的较差最大为-0.47mm,去除这两个观测数据,重新取得平均值为jzd01至gdc01高差平均值为1.83453m,可计算每次观测与平均值的较差如下表:

[0093]

表二,实验一较差表

[0094]

观测次数较差(mm)30.3040.1050.006-0.2070.108-0.20

90.0010-0.10

[0095]

根据公式

[0096]

可计算处中误差计算:jzd01至gdc01的高程中误差ρ=0.27mm。

[0097]

实验二,监测点gdc01至gdc02的精度评估

[0098]

监测点gdc01至gdc02的距离约60m,在距离gdc01约30m位置架设水准仪,采集gdc01至gdc02之间10组高差数据。监测数据如下表。

[0099]

表三,实验二监测数据

[0100][0101][0102]

根据上述数据可求得这组数据中gdc01至gdc02高差平均值为0.13253m,可以计算出各个观测值与平均值的较差,我们可以发现第2次观测的较差最小为-0.03mm,第1次观测的较差最大为-0.53mm,去除这两个观测数据,重新取得平均值为gdc01至gdc02高差平均值为0.13260m。

[0103]

同理,可计算出gdc01至gdc02的高程中误差ρ=0.16mm。

[0104]

实验三,监测点gdc02至gdc03的精度评估

[0105]

监测点gdc02至gdc03的距离约60m,在距离gdc02约30m位置架设水准仪,采集gdc02至gdc03之间10组高差数据。监测数据如下表。

[0106]

表四,实验三监测数据

[0107][0108][0109]

根据上述数据可求得这组数据中gdc02至gdc03高差平均值为0.11259m,可以计算出各个观测值与平均值的较差,我们可以发现第2次观测的较差最小为-0.09mm,第5次观测的较差最大为-0.59mm,去除这两个观测数据,重新取得平均值为gdc02至gdc03高差平均值为0.11268m。

[0110]

同理,可计算出gdc02至gdc03的高程中误差ρ=0.27mm。

[0111]

实验四,监测点gdc03至gdc04的精度评估

[0112]

监测点gdc03至gdc04的距离约30m,在距离gdc03约15m位置架设水准仪,采集gdc03至gdc04之间10组高差数据。监测数据如下表。

[0113]

表五,实验四监测数据

[0114][0115]

根据上述数据可求得这组数据中gdc03至gdc04高差平均值为0.02548m,可以计算出各个观测值与平均值的较差,我们可以发现第6次观测的较差最小为0.02mm,第3次观测的较差最大为0.42mm,去除这两个观测数据,重新取得平均值为gdc03至gdc04高差平均值为0.02543m。

[0116]

同理,可计算出gdc03至gdc04的高程中误差ρ=0.24mm。

[0117]

实验五,监测点gdc04至gdc05的精度评估

[0118]

监测点gdc04至gdc05的距离约30m,在距离gdc04约15m位置架设水准仪,采集gdc04至gdc05之间10组高差数据。监测数据如下表。

[0119]

表六,实验五监测数据

[0120][0121]

根据上述数据可求得这组数据中gdc04至gdc05高差平均值为0.39697m,可以计算出各个观测值与平均值的较差,我们可以发现第7次观测的较差最小为0.03mm,第8次观测的较差最大为0.43mm,去除这两个观测数据,重新取得平均值为gdc04至gdc05高差平均值为0.39691m。

[0122]

同理,可计算出gdc04至gdc05的高程中误差ρ=0.24mm。

[0123]

从实施例以及上述五组实验数据可以看出当该用于竖向位移观测的监测装置进行监测时可以满足水准仪在运维管廊暗挖隧道内高精度的“正尺”监测需求,结合现场实际大量的工作及相关方法的分析,该用于竖向位移观测的监测装置具有以下效果:

[0124]

1、与传统的拱顶沉降监测相比此装置能够快速、准确的掌握现场实际监测数据,为工程预警、抢险、处置等提供有利依据;

[0125]

2、此装置更具有经济、长久使用、操作便捷、高效等特性;

[0126]

3、此装置能有效的提高现场监测人员的工作效率,减少作业时间;

[0127]

4、此装置测量高程中误差均在规范要求之内,为高精度变形监测提供了有力保障。

[0128]

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本技术的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0129]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1