一种用于稠油工况油水界面监测系统的制作方法

1.本实用新型涉及海油工程技术领域,具体而言,特别涉及一种用于稠油工况油水界面监测系统。

背景技术:

2.随着我国经济发展对油气资源需求量的日益增加,原本由于受到粘度制约尚未开发的一些油田,近年来陆续开发。高粘油田的开发一方面造成了开采成本的增加,另一方面也给油水分离装置油水界面测量带来了极大的困难。

3.海洋平台油水分离器包含两个舱室,即油舱和油水混合舱,两舱之间通过堰板分隔。在油水混合舱中,利用重力沉降原理,油轻水重,经过充分沉降后,油水混合舱下层为水,上层为原油,上层的原油漫过堰板进入油舱。为了保证分离效果,需要控制油水混合舱中的油水界面低于堰板以下油水界面高报警点,需要控制油水混合舱中的油水界面高于油水界面低报警点。

4.常规的油水界面测量方法均为直接接触式测量,都有适用的粘度范围,对于高粘工况,容易出现卡滞和挂料,导致测量不准或无法测量的问题,所以如何解决高粘工况油水分离装置油水界面测量成为稠油开采的关键技术。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种在稠油工况下可以测量油水分离器油水界面位置的监测系统。

6.为了解决上述技术问题,本实用新型提供了一种用于稠油工况油水界面监测系统,安装于油水分离器的油水混合舱,包括水相密度测量装置、油相密度测量装置和差压测量装置,所述水相密度测量装置设置于油水混合舱的油水界面低报警点以下,所述油相密度测量装置设置于油水混合舱的油水界面高报警点以上且堰板以下,所述差压测量装置包括差压测量高压侧和差压测量低压侧,所述差压测量高压侧设置于油水混合舱油水界面低报警点以下的水相,所述差压测量低压侧设置于油水混合舱堰板以上的气相。

7.根据本实用新型优选的一个实施例,所述差压测量高压侧包括高压侧管座、高压侧隔离球阀、高压侧冲洗环、高压侧法兰隔膜和差压变送器,所述高压侧管座固定于油水混合舱,沿上游至下游方向所述高压侧管座、高压侧隔离球阀、高压侧冲洗环、高压侧法兰隔膜和差压变送器依次连接。

8.根据本实用新型优选的一个实施例,所述差压测量高压侧还包括高压侧填充导压油毛细管,所述高压侧填充导压油毛细管连接于所述高压侧法兰隔膜和差压变送器之间。

9.根据本实用新型优选的一个实施例,所述差压测量低压侧包括低压侧管座、低压侧隔离球阀、低压侧冲洗环、低压侧法兰隔膜、低压侧填充导压油毛细管和低压侧差压变送器,所述低压侧管座固定于油水混合舱,沿上游至下游方向所述低压侧管座、低压侧隔离球阀、低压侧冲洗环、低压侧法兰隔膜、低压侧填充导压油毛细管和差压变送器依次连接。

10.根据本实用新型优选的一个实施例,所述高压侧冲洗环和低压侧冲洗环均设有排污阀或排污孔。

11.根据本实用新型优选的一个实施例,所述水相密度测量装置包括水相密度测量管座、水相密度测量隔离球阀和水相密度测量传感器,所述水相密度测量管座固定于油水混合舱,沿上游至下游方向所述水相密度测量管座、水相密度测量隔离球阀和水相密度测量传感器依次连接。

12.根据本实用新型优选的一个实施例,所述油相密度测量装置包括油相密度测量管座、油相密度测量隔离球阀和油相密度测量传感器,所述油相密度测量管座固定于油水混合舱,沿上游至下游方向所述油相密度测量管座、油相密度测量隔离球阀和油相密度测量传感器依次连接。

13.本实用新型的技术效果在于:

14.1、本实用新型一种用于稠油工况油水界面监测系统,利用油水分离器固有结构特点,通过设置差压测量系统高、低压侧接口位置,由两接口之间差压值、堰板高度值、油和水密度值作为输入,通过公式推导即可得出油水界面位置,从而实现在稠油工况下可以测量油水分离器油水界面位置的有益效果。

15.2、本实用新型一种用于稠油工况油水界面监测系统,利用差压测量油水界面,通过将差压测量装置高压侧法兰隔膜布置于油水界面低报警点以下的水相位置,将差压测量装置低压侧法兰隔膜布置于堰板以上气相位置,避免了与原油直接接触测量,即便隔离膜片沾上原油,也不会影响压力的传导,有效的解决了稠油工况油水分离器油水界面无法监测的技术难题。

16.3、本实用新型一种用于稠油工况油水界面监测系统,实现了双隔离,即通过将差压测量系统高压侧布置于油水分离器油水混合舱水相,实现了利用水将原油介质与测量仪表相隔离,通过采用隔离膜片,实现了水与测量仪表相隔离。避免了原油和脏污介质进入仪表内部进行测量,系统结构简单、安全可靠、经济适用,为及时准确监测稠油工况油水分离器中油水界面位置提供有力保障。

附图说明

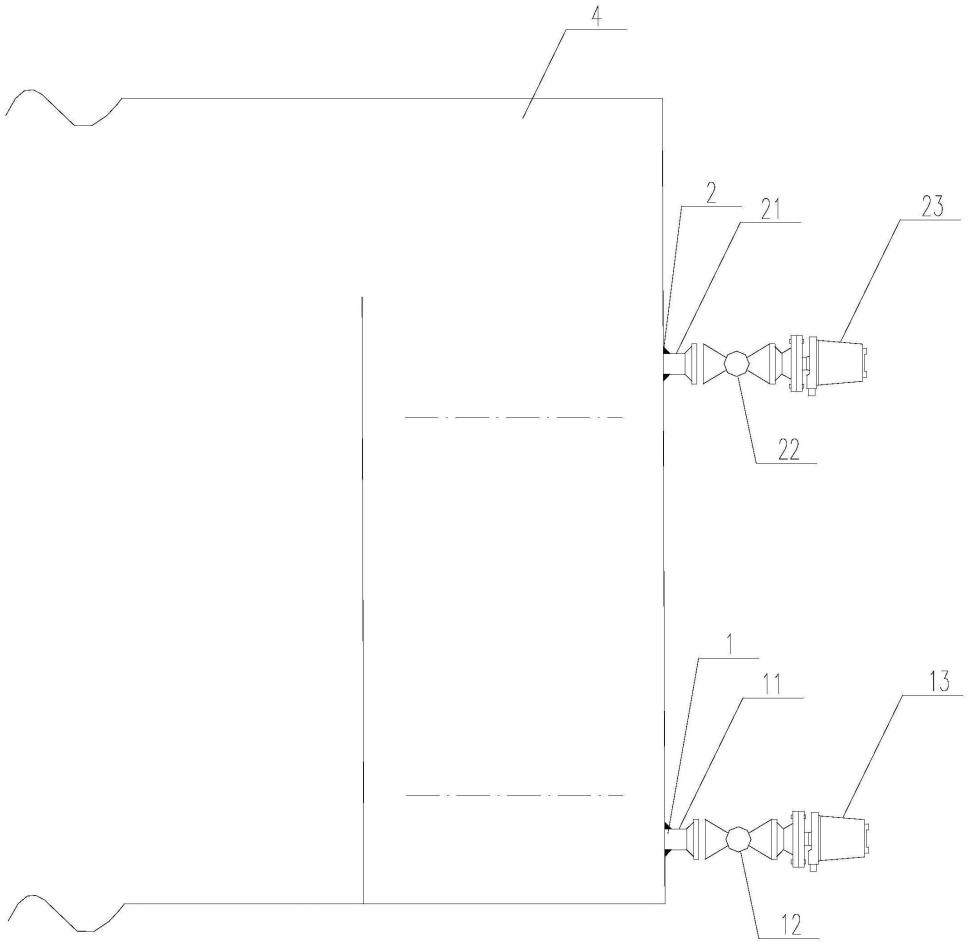

17.图1是本实用新型一种用于稠油工况油水界面监测系统水相密度测量装置和油相密度测量装置的示意图;

18.图2是本实用新型一种用于稠油工况油水界面监测系统差压测量装置的示意图。

19.附图标记:1-水相密度测量装置;11-水相密度测量管座;12-水相密度测量隔离球阀;13-水相密度测量传感器;2-油相密度测量装置;21-油相密度测量管座;22-油相密度测量隔离球阀;23-油相密度测量传感器;3-差压测量装置;31-差压测量高压侧;311-高压侧管座;312-高压侧隔离球阀;313-高压侧冲洗环;314-高压侧法兰隔膜;315-高压侧填充导压油毛细管;32-差压测量低压侧;321-低压侧管座;322-低压侧隔离球阀;323-低压侧冲洗环;324-低压侧法兰隔膜;325-低压侧填充导压油毛细管;33-差压变送器;4-油水混合舱。

具体实施方式

20.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员

可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

21.如图1至图2所示,一种用于稠油工况油水界面监测系统,安装于油水分离器的油水混合舱4,包括水相密度测量装置1、油相密度测量装置2和差压测量装置3,所述水相密度测量装置1设置于油水混合舱4的油水界面低报警点以下,所述油相密度测量装置2设置于油水混合舱4的油水界面高报警点以上且堰板以下,所述差压测量装置3包括差压测量高压侧31和差压测量低压侧32,所述差压测量高压侧31设置于油水混合舱4油水界面低报警点以下的水相,所述差压测量低压侧32设置于油水混合舱4堰板以上的气相。

22.本实用新型包括:设置在油水分离器油水混合舱4油水界面低报警点以下位置的水相密度测量装置1、设置在油水分离器油水混合舱4油水界面高报警点以上堰板以下位置的油相密度测量装置2、设置测量油水分离器油水混合舱4油水界面低报警点以下位置和油水分离器4堰板以上位置两点差压值的差压测量装置3。

23.进一步,差压测量高压侧31包括高压侧管座311、高压侧隔离球阀312、高压侧冲洗环313、高压侧法兰隔膜314和差压变送器33,所述高压侧管座311固定于油水混合舱4,沿上游至下游方向所述高压侧管座311、高压侧隔离球阀312、高压侧冲洗环313、高压侧法兰隔膜314和差压变送器33依次连接。

24.进一步,差压测量高压侧31还包括高压侧填充导压油毛细管315,所述高压侧填充导压油毛细管315连接于所述高压侧法兰隔膜314和差压变送器33之间。高压侧填充导压油毛细管315可省略,由高压侧法兰隔膜314与差压变送器33一体连接。其中,高压侧隔离球阀312和高压侧冲洗环313可以根据项目需求选配。

25.进一步,差压测量低压侧32包括低压侧管座321、低压侧隔离球阀322、低压侧冲洗环323、低压侧法兰隔膜324、低压侧填充导压油毛细管325和差压变送器33,所述低压侧管座321固定于油水混合舱4,沿上游至下游方向所述低压侧管座321、低压侧隔离球阀322、低压侧冲洗环323、低压侧法兰隔膜324、低压侧填充导压油毛细管325和差压变送器33依次连接。

26.进一步,高压侧冲洗环313和低压侧冲洗环均设有排污阀或排污孔。

27.进一步,水相密度测量装置1包括水相密度测量管座11、水相密度测量隔离球阀12和水相密度测量传感器13,所述水相密度测量管座11固定于油水混合舱4,沿上游至下游方向所述水相密度测量管座11、水相密度测量隔离球阀12和水相密度测量传感器13依次连接。其中,水相密度测量隔离球阀12可以根据需求选配。如果水相密度相对稳定,水相密度测量装置1可以省略,通过取样测量方式获得水相密度ρ

水

。本实施例通过水相密度测量装置1进行自动测量或取样测量手动输入的方式获得油水分离器油水混合舱4中水相密度ρ

水

。

28.进一步,油相密度测量装置2包括油相密度测量管座21、油相密度测量隔离球阀22和油相密度测量传感器23,所述油相密度测量管座21固定于油水混合舱4,沿上游至下游方向所述油相密度测量管座21、油相密度测量隔离球阀22和油相密度测量传感器23依次连接。其中,油相密度测量隔离球阀22可以根据需求选配。如果原油密度相对稳定,油相密度测量装置2可以省略,通过取样测量方式获得原油密度ρ

油

。本实施例通过油相密度测量装置2进行自动测量或取样测量手动输入的方式获得油水分离器油水混合舱4中油相密度ρ

油

。

29.为了实现上述目的,本实用新型包括以下步骤:

30.步骤s1、利用安装于油水分离器油水混合舱4油水界面低报警点以下的水相密度

测量传感器13测量水相密度ρ

水

,如果水相密度稳定,也可以通过取样检测的形式获得ρ

水

。

31.步骤s2:利用安装于油水分离器油水混合舱4油水界面高报警点以上,堰板以下的油相密度测量传感器23测量原油密度ρ

油

,如果原油密度稳定,也可以通过取样检测的形式获得ρ

油

。

32.步骤s3:假定堰板相对于油水分离器油水混合舱4的0液位修正后高度为h0。

33.步骤s4:差压测量装置高压侧管座311安装于油水分离器油水混合舱4油水界面低报警点以下位置,假定高压侧管座311中心相对于油水分离器油水混合舱4的0液位高度为h1。

34.步骤s5:假定油水分离器油水混合舱4中油水界面相对于油水分离器油水混合舱的0液位高度为h。

35.步骤s6:假定油水分离装置所处位置重力加速度为g,或从厂商获得。

36.步骤s7:假定差压变送器33测量结果为δp。

37.步骤s8:上述参数输入至dcs系统,并由dcs系统通过下述公式推导即可得出油水界面位置。

[0038][0039]

以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1