一种润滑脂泵送评价试验装置的制作方法

1.本实用新型涉及润滑脂泵送技术领域,具体涉及一种润滑脂泵送评价试验装置。

背景技术:

2.润滑脂的泵送性能与发动机在低温下能否及时正常供油和润滑密切相关,泵送性能不好将使润滑油不能及时到达润滑部件,致使发动机内部的严重磨损,润滑脂泵送评价试验装置主要是模拟润滑脂在规定温度下的最大泵送压力。针对现有技术存在以下问题:

3.1、现有的润滑脂泵送评价试验装置,润滑脂通过智能泵送润滑供脂系统会出现润滑脂稠化变软等问题;

4.2、现有的润滑脂泵送评价试验装置,在存储过程中可能因为温度的不稳定而导致后续出现一系列问题。

技术实现要素:

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.一种润滑脂泵送评价试验装置,包括主体,所述主体的正面固定安装有便于存储装置,所述便于存储装置的一侧设置有泵管,所述便于存储装置的正面固定安装有调节泵管装置,所述调节泵管装置的一侧设置有输送泵,所述输送泵的底部固定安装有发动机,所述发动机的底部设置有底座,所述便于存储装置的一侧固定安装有检测润滑脂机构;所述便于存储装置包括有盖板,所述盖板的底部设置有温度调节器,所述温度调节器的一侧设置有感应装置,所述感应装置的底部固定安装有红色提示灯;所述调节泵管装置包括有显示屏,所述显示屏的一侧设置有控制按钮,所述显示屏的一侧固定安装有调节器。

7.本实用新型技术方案的进一步改进在于:所述红色提示灯的一侧设置有绿色提示灯,所述温度调节器的底部固定安装有制动系统,所述制动系统的底部设置有过滤网,所述过滤网的底部开设有出料口,所述出料口的底部设置有安装孔。

8.本实用新型技术方案的进一步改进在于:所述盖板的底部与温度调节器的上方可拆卸连接,所述过滤网的一侧与便于存储装置的内壁固定连接,所述红色提示灯的一侧与绿色提示灯的一侧固定连接。

9.本实用新型技术方案的进一步改进在于:所述调节器的底部固定安装有固定螺母,所述固定螺母的下方设置有泵送管道表面,所述调节器的上方固定安装有调节钮。

10.本实用新型技术方案的进一步改进在于:所述调节器的底部与泵送管道表面的上方可拆卸连接,所述调节钮的底部与调节器的上方固定连接。

11.本实用新型技术方案的进一步改进在于:所述检测润滑脂机构包括有加固杆,所述加固杆的表面设置有承载板,所述承载板的上方固定安装有合格灯,所述合格灯的上方设置有检测箱,所述合格灯的一侧开设有出口,所述承载板的设置有入料口,所述入料口的底部固定安装有控制箱,所述控制箱的底部设置有伺服电机,所述控制箱的一侧固定安装有检测板。

12.本实用新型技术方案的进一步改进在于:所述检测板的一侧与控制箱的一侧固定连接,所述控制箱的上方与入料口的底部固定连接。

13.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

14.1、本实用新型提供一种润滑脂泵送评价试验装置,通过盖板、红色提示灯、绿色提示灯、过滤网、安装孔、出料口、制动系统、温度调节器、感应装置的共同作用下,通过制动系统推动感应装置进行运作,感知到装置内温度过高时红色提示灯将会提示,反之温度过低时绿色提示灯将会亮起,提高了装置的稳定性,同时温度调节器将会将会根据提示灯来进行温度调节,使得装置内的温度达到适宜的温度,使得润滑脂的稠化度不会因为温度而发生变化,利用过滤网将装置内的润滑脂进行过滤,将不合格的润滑脂从出料口排放,提高装置内的存储空间最大化,将润滑脂的质量提高。

15.2、本实用新型提供一种润滑脂泵送评价试验装置,通过显示屏、控制按钮、固定螺母、泵送管道表面、调节器、调节钮的共同作用下,利用显示屏观察泵送性能的变化,通过控制按钮进行调节,同时固定螺母将调节器和调节钮加固在泵送管道表面,提高了装置的实用性。

16.3、本实用新型提供一种润滑脂泵送评价试验装置,通过加固杆、控制箱、伺服电机、合格灯、承载板、出口、检测箱、检测板、入料口的共同作用下,通过加固杆和承载板将检测箱固定安装在装置内,利用入料口将润滑脂进入到检测箱内,通过伺服电机推动控制箱带动检测板对润滑脂的稠化度进行检测,检测后的润滑脂流入检测箱内合格灯将会出现提示,同时从出口流出,提高了装置的使用率和使用效果。

附图说明

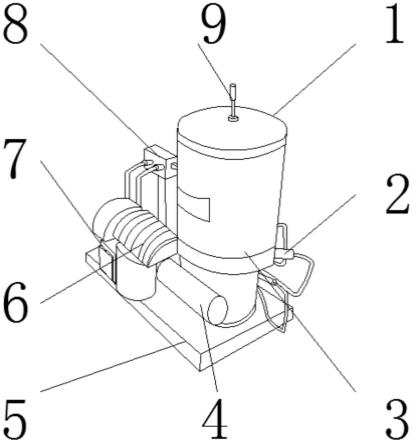

17.图1为本实用新型的润滑脂泵送评价试验装置的结构示意图;

18.图2为本实用新型的便于存储装置的结构示意图;

19.图3为本实用新型的调节泵管装置的结构示意图;

20.图4为本实用新型的检测润滑脂机构示意图。

21.图中:1、主体;2、泵管;3、便于存储装置;4、调节泵管装置;5、底座;6、输送泵;7、发动机;8、检测润滑脂机构;9、提拉杆;31、盖板;32、红色提示灯;33、绿色提示灯;34、过滤网;35、安装孔;36、出料口;37、制动系统;38、温度调节器;39、感应装置;41、显示屏;42、控制按钮;43、固定螺母;44、泵送管道表面;45、调节器;46、调节钮;81、加固杆;82、控制箱;83、伺服电机;84、合格灯;85、承载板;86、出口;87、检测箱;88、检测板;89、入料口。

具体实施方式

22.下面结合实施例对本实用新型做进一步详细说明:

23.实施例1

24.如图1-3所示,本实用新型提供了一种润滑脂泵送评价试验装置,包括主体1,主体1的正面固定安装有便于存储装置3,便于存储装置3的一侧设置有泵管2,便于存储装置3的正面固定安装有调节泵管装置4,调节泵管装置4的一侧设置有输送泵6,输送泵6的底部固定安装有发动机7,发动机7的底部设置有底座5,便于存储装置3的一侧固定安装有检测润滑脂机构8;便于存储装置3包括有盖板31,盖板31的底部设置有温度调节器38,温度调节器

38的一侧设置有感应装置39,感应装置39的底部固定安装有红色提示灯32;调节泵管装置4包括有显示屏41,显示屏41的一侧设置有控制按钮42,显示屏41的一侧固定安装有调节器45。

25.实施例2

26.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,红色提示灯32的一侧设置有绿色提示灯33,温度调节器38的底部固定安装有制动系统37,制动系统37的底部设置有过滤网34,过滤网34的底部开设有出料口36,出料口36的底部设置有安装孔35,盖板31的底部与温度调节器38的上方可拆卸连接,过滤网34的一侧与便于存储装置3的内壁固定连接,红色提示灯32的一侧与绿色提示灯33的一侧固定连接。

27.在本实施例中,通过制动系统37推动感应装置39进行运作,感知到装置内温度过高时红色提示灯32将会提示,反之温度过低时绿色提示灯33将会亮起,提高了装置的稳定性,同时温度调节器38将会将会根据提示灯来进行温度调节,使得装置内的温度达到适宜的温度,使得润滑脂的稠化度不会因为温度而发生变化,利用过滤网34将装置内的润滑脂进行过滤,将不合格的润滑脂从出料口36排放,提高装置内的存储空间最大化,将润滑脂的质量提高。

28.实施例3

29.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,调节器45的底部固定安装有固定螺母43,固定螺母43的下方设置有泵送管道表面44,调节器45的上方固定安装有调节钮46,调节器45的底部与泵送管道表面44的上方可拆卸连接,调节钮46的底部与调节器45的上方固定连接。

30.在本实施例中,利用显示屏41观察泵送性能的变化,通过控制按钮42进行调节,同时固定螺母43将调节器45和调节钮46加固在泵送管道表面44,提高了装置的实用性。

31.实施例4

32.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,检测润滑脂机构8包括有加固杆81,加固杆81的表面设置有承载板85,承载板85的上方固定安装有合格灯84,合格灯84的上方设置有检测箱87,合格灯84的一侧开设有出口86,承载板85的设置有入料口89,入料口89的底部固定安装有控制箱82,控制箱82的底部设置有伺服电机83,控制箱82的一侧固定安装有检测板88,检测板88的一侧与控制箱82的一侧固定连接,控制箱82的上方与入料口89的底部固定连接。

33.在本实施例中,通过加固杆81和承载板85将检测箱87固定安装在装置内,利用入料口89将润滑脂进入到检测箱87内,通过伺服电机83推动控制箱82带动检测板88对润滑脂的稠化度进行检测,检测后的润滑脂流入检测箱87内合格灯84将会出现提示,同时从出口86流出,提高了装置的使用率和使用效果。

34.下面具体说一下该润滑脂泵送评价试验装置的工作原理。

35.如图1-4所示,通过制动系统37推动感应装置39进行运作,感知到装置内温度过高时红色提示灯32将会提示,反之温度过低时绿色提示灯33将会亮起,提高了装置的稳定性,同时温度调节器38将会将会根据提示灯来进行温度调节,使得装置内的温度达到适宜的温度,使得润滑脂的稠化度不会因为温度而发生变化,利用过滤网34将装置内的润滑脂进行过滤,将不合格的润滑脂从出料口36排放,提高装置内的存储空间最大化,将润滑脂的质量

提高,利用显示屏41观察泵送性能的变化,通过控制按钮42进行调节,同时固定螺母43将调节器45和调节钮46加固在泵送管道表面44,提高了装置的实用性,通过加固杆81和承载板85将检测箱87固定安装在装置内,利用入料口89将润滑脂进入到检测箱87内,通过伺服电机83推动控制箱82带动检测板88对润滑脂的稠化度进行检测,检测后的润滑脂流入检测箱82内合格灯84将会出现提示,同时从出口86流出,提高了装置的使用率和使用效果。

36.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1