一种足尺盾构管片压弯试验装置的制作方法

1.本实用新型涉及一种涉及隧道工程设备技术领域,特别涉及一种足尺盾构管片压弯试验装置。

背景技术:

2.目前,随着城市化进程加快,地面交通量剧增,亟需地下轨道交通分担压力,而盾构隧道的建设更是其中的关键环节。盾构隧道的衬砌是由预制管片组合而成,盾构隧道的质量与管片自身的承载力紧密相关,在设计环节需要基于实际承载状态对管片进行评估。

3.既有的盾构管片压弯承载力试验存在的问题有:现有管片试验以缩尺试验为主,或以直梁试验代替,这样不能真实还原工程中管片的破坏极限;对于不同尺寸的盾构管片,需制作配套加载支座,加工过程繁琐且不经济;目前用于管片压弯实验的加载装置大多较为笨重,不易运输和安放。因此亟需一种结构简单,适用性强,且加载结果可靠的试验装置。

技术实现要素:

4.本实用新型为解决公知技术中存在的技术问题而提供一种足尺盾构管片压弯试验装置。

5.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种足尺盾构管片压弯试验装置,包括垂直方向力加载装置及水平方向力加载装置;垂直方向力加载装置包括:锚固于地面的龙门架,安装在龙门架横梁上并向盾构管片施加垂直向下压力的千斤顶;水平方向力加载装置包括:对应位于盾构管片径向左右两侧的左、右水平移动支座,以及连接左、右水平移动支座并使两者相向施加水平力于盾构管片的连接装置。

6.进一步地,水平方向力加载装置还包括滑轨,左、右水平移动支座与滑轨滑动配合。

7.进一步地,水平方向力加载装置还包括传力块a;传力块a,其位于左、右水平移动支座与盾构管片之间;其一面与左或右水平移动支座侧面贴合,其一面与盾构管片端面贴合。

8.进一步地,传力块a包括内传力块及外传力块,内传力块与外传力块滑动配合,内传力块与外传力块结合面为弧形面;内传力块与盾构管片端面贴合;外传力块与左或右水平移动支座侧面贴合。

9.进一步地,左、右水平移动支座设有水平方向通孔;连接装置包括:穿过左、右水平移动支座的水平方向通孔且一端或两端带螺纹的连接杆,套接在连接杆一端或两端外侧的空心千斤顶a,与连接杆螺纹连接的螺母;由空心千斤顶a向盾构管片施加水平方向力。

10.进一步地,左、右水平移动支座设有水平方向通孔;连接装置包括:穿过左、右水平移动支座的水平方向通孔的钢绞线,套接在钢绞线一端或两端外侧的空心千斤顶b,与钢绞线两端固接的锚具;空心千斤顶b位于锚具与左或右水平移动支座之间;由空心千斤顶b向盾构管片施加水平方向力。

11.进一步地,垂直方向力加载装置还包括水平放置的h型分配梁及传力块b,h型分配梁包括左、右翼梁和腹梁;传力块b,其长度与盾构管片的宽度相匹配,其上面为平面,其下面为与盾构管片外表面相配合的弧形面;千斤顶位于龙门架横梁和腹梁之间;左、右翼梁对称位于盾构管片顶部的左右两侧并通过传力块b向盾构管片传递向下压力。

12.进一步地,左、右翼梁下表面焊有实心钢棒。

13.进一步地,实心钢棒与传力块b的接触点位于盾构管片外表面周向的三等分线上方。

14.进一步地,左、右翼梁和腹梁可拆卸组装在一起;腹梁的长度可调整。

15.本实用新型具有的优点和积极效果是:本实用新型结构简单,大幅简化既有压弯试验装置;试验装置便于拆卸,方便管理试验场地。传力块的滑动面、水平移动支座的设置可释放管片在端部的角位移以及水平方向位移,有效减小由于装置超静定而带来的误差,更易精准控制压弯试验管片的受力状态与加载路径。

附图说明

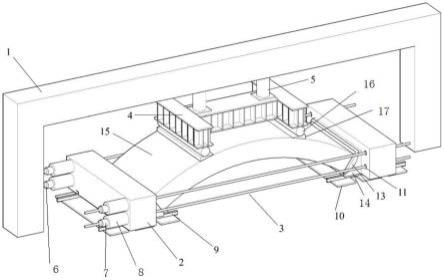

16.图1为本实用新型管片压弯实验加载系统三维示意图。

17.图2为本实用新型管片压弯实验加载系统平面示意图。

18.图3为本实用新型水平移动支座和固定滑轨示意图。

19.图中:1—龙门架;2—水平移动支座;3—钢绞线;4—h型分配梁;5—千斤顶;6—锚具;7—压力传感器;8—空心千斤顶b;9—滑轨;10—滑轨垫层;11—水平方向通孔;12—橡胶垫;13—内传力块;14—外传力块;15—盾构管片;16—实心钢棒;17—传力块b。

具体实施方式

20.为能进一步了解本实用新型的发明内容、特点及功效,兹列举以下实施例,并配合附图详细说明如下:

21.请参见图1至图3,一种足尺盾构管片压弯试验装置,包括垂直方向力加载装置及水平方向力加载装置;垂直方向力加载装置包括:锚固于地面的龙门架1,安装在龙门架1横梁上并向盾构管片15施加垂直向下压力的千斤顶5;水平方向力加载装置包括:对应位于盾构管片15径向左右两侧的左、右水平移动支座,以及连接左、右水平移动支座并使两者相向施加水平力于盾构管片15的连接装置。图1和图2中,水平方向力加载装置包括两个水平移动支座2,一个称为左水平移动支座、一个称为右水平移动支座,其中位于盾构管片15径向左侧的水平移动支座2称为左水平移动支座,位于盾构管片15径向右侧的水平移动支座2称为右水平移动支座。

22.优选地,水平方向力加载装置还可包括滑轨9,左、右水平移动支座与滑轨9滑动配合。左、右两个水平移动支座2与滑轨9滑动配合可采用现有技术中的滑动配合结构,比如左、右水平移动支座和滑轨9可采用直线导轨副滑动配合,左、右水平移动支座也可设有与滑轨9滑动配合滑轮。

23.优选地,水平方向力加载装置还可包括传力块a;传力块a,其可位于左、右水平移动支座与盾构管片之间;其一面可与左或右水平移动支座侧面贴合,其一面可与盾构管片端面贴合。

24.优选地,传力块a可包括内传力块13及外传力块14,内传力块13与外传力块14滑动配合,内传力块13与外传力块14结合面可为弧形面,内传力块13与盾构管片15外表面贴合;外传力块14与左或右水平移动支座2侧面贴合。传力块与外传力块14结合面为滑动面,滑动面保持润滑,滑动面处的相互滑动可释放试件管片端部的角位移。设置传力块a以保证与试验管片端部始终贴合,盾构管片15受力点均匀。

25.优选地,左、右水平移动支座可设有水平方向通孔11;连接装置可包括:穿过左、右水平移动支座2的水平方向通孔11且一端或两端带螺纹的连接杆,套接在连接杆一端或两端外侧的空心千斤顶a,与连接杆螺纹连接的螺母;可由空心千斤顶a向盾构管片15施加水平方向力。

26.优选地,左、右水平移动支座可设有水平方向通孔11;连接装置可包括:穿过左、右水平移动支座2的水平方向通孔11的钢绞线3,套接在钢绞线3一端或两端外侧的空心千斤顶b8,与钢绞线3两端固接的锚具6;空心千斤顶b8位于锚具6与左或右水平移动支座2之间;可由空心千斤顶b8向盾构管片15施加水平方向力。

27.优选地,垂直方向力加载装置还可包括水平放置的h型分配梁4及传力块b17,h型分配梁4可包括左、右翼梁和腹梁;传力块b17,其长度可与盾构管片15的宽度相匹配,其上面可为平面,其下面可为与盾构管片15外表面相配合的弧形面;千斤顶5可位于龙门架1横梁和腹梁之间;左、右翼梁可对称位于盾构管片15顶部的左右两侧并通过传力块b17向盾构管片15传递向下压力。

28.优选地,左、右翼梁下表面可焊有实心钢棒16。h型分配梁4两侧翼梁下方焊有实心钢棒16,可将竖向压力准确的分配到试验管片上。

29.优选地,实心钢棒16与传力块b17的接触点可位于盾构管片15外表面周向的三等分线上方。通过调整腹梁的长度可以调整盾构管片15外表面受力点。

30.优选地,左、右翼梁和腹梁可拆卸组装在一起;腹梁的长度可调整。设置腹梁组件,腹梁组件包括一组不同长度的腹梁。

31.优选地,传力块b17可为弹性材料制成的传力块。

32.优选地,千斤顶5可为空心千斤顶,命名为空心千斤顶c。

33.空心千斤顶后面附加英文字母a、b、c用于不同位置的空心千斤顶命名及区分。

34.优选地,可在空心千斤顶a、空心千斤顶b8、空心千斤顶c及千斤顶等尾端,安装压力传感器7,用于实时监测所加荷载。也可在盾构管片15受力表面设置贴片式压力传感器7,比如压电传感器等来检测盾构管片15受力情况。

35.空心千斤顶c与h型分配梁4之间,实心钢棒16与盾构管片15之间,空心千斤顶b8、空心千斤顶c与水平移动支座2之间,盾构管片15与传力块a、传力块b17之间均可设有橡胶垫12,用于缓冲。以避免加载时出现应力集中以及盾构管片15安装时边角受损。

36.优选的,水平移动支座2为钢结构,两侧可设有4个直径为80mm的水平方向通孔11。

37.优选的,水平移动支座2与外传力块14通过焊接的方式连接。

38.优选的,内传力块13与外传力块14的滑动面处涂抹润滑油,使内传力块13可沿滑动面自由滑动,释放试验管片在端部的角位移。

39.优选的,水平移动支座2及外传力块14底部设有四个滑轮,可通过滑轮在滑轨9沿水平方向滑移,释放试验管片在加载中的水平位移。

40.优选的,在滑轨9下设置滑轨垫层10,便于固定和调整滑轨位置。

41.优选的,滑轨9采用实心钢材制成。

42.优选的,滑轨9与滑轨垫层10,通过钢制扣件连接。

43.空心千斤顶a、空心千斤顶b8、空心千斤顶c均可为相同结构的空心千斤顶,h型分配梁4、压力传感器7、贴片式压力传感器7等元器件可采用现有技术中的适用元器件。

44.下面以本实用新型的一个优选实施例来进一步说明本实用新型的结构及工作原理:

45.一种足尺盾构管片压弯试验装置,包括垂直方向力加载装置及水平方向力加载装置;垂直方向力加载装置包括:锚固于地面的龙门架1,安装在龙门架1横梁上并向盾构管片15施加垂直向下压力的千斤顶5;千斤顶5优选空心千斤顶c;水平方向力加载装置包括:对应位于盾构管片15左右两侧的左、右水平移动支座,以及连接左、右水平移动支座并使两者相向施加水平力于盾构管片15的连接装置。左、右水平移动支座设有水平方向通孔11;连接装置包括:穿过左、右水平移动支座的水平方向通孔11的钢绞线3,套接在钢绞线3一端或两端外侧的空心千斤顶b8,与钢绞线3两端固接的锚具6;空心千斤顶b8位于锚具6与左或右水平移动支座2之间;由空心千斤顶b8向盾构管片15施加水平方向力。

46.管片加载所需压力分别由水平和竖向的空心千斤顶提供,竖向反力由龙门架1承担,通过钢绞线3连接两水平移动支座2来承担水平反力。龙门架1锚固于地面用于提供竖向反力。

47.左右两个水平移动支座2安置在龙门架1正下方中心位置,每个水平移动支座2各有四个水平方向通孔11。空心千斤顶b8安置在同一侧的水平移动支座2上,四个空心千斤顶中心对齐水平方向通孔11的中心处。水平方向通孔11直径为80mm。

48.钢绞线3分为4组,从水平方向通孔11中穿过并通过锚具6进行固定,连接两个水平移动支座2与空心千斤顶,通过拉紧钢绞线3为试验管片提供所需水平方向压力。

49.钢绞线3规格为1

×

7结构,最大承受拉力为250kn。加载系统一共设有四组钢绞线3,其中每组有8根,共可承受拉力8000kn,每根长6m。

50.试验要求对试验管片水平方向可施加最大1000kn的力,可计算出每根钢绞线3伸长4.73mm,可知钢绞线3变化很小,对试验结果的影响可忽略。

51.本实用新型将龙门架1和水平移动支座2相结合,实现水平方向作用力与垂直方向作用力,分开控制,同时加载。其中管片加载所需压力通过水平方向的空心千斤顶b8和垂直方向的空心千斤顶c提供,垂直方向的反力由龙门架1承担。空心千斤顶b8拉紧水平移动支座2两侧的钢绞线3向盾构管片15施加水平方向力。水平移动支座2通过与四组钢绞线3及锚具6连接,组成水平方向力加载装置。

52.文中,左右、上下方位基于附图1和2,仅表示元器件、部件的相对位置关系。

53.以上实施例仅用于说明本实用新型的技术思想及特点,其目的在于使本领域内的技术人员能够理解本实用新型的内容并据以实施,不能仅以本实施例来限定本实用新型的专利范围,即凡本实用新型所揭示的精神所作的同等变化或修饰,仍落在本实用新型的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1