一种轨道衡用重力传感器安装结构的制作方法

1.本实用新型涉及重力传感器安装技术领域,具体为一种轨道衡用重力传感器安装结构。

背景技术:

2.轨道衡是称量铁路货车载重的衡器。分静态轨道衡、动态轨道衡和轻型轨道衡三种。广泛用于工厂、矿山、冶金、外贸和铁路部门对货车散装货物的称量。

3.在对轨道衡进行安装时常采用整体安装的方式,在基础施工时,需要使用枕木支承轨道衡,由于基础施工是在煤仓下的通道内进行,需根据现场的环形调节高度,且因煤仓空间狭窄,施工人员的作业空间本身就很小,枕木占据空间后使得施工人员的作业空间进一步减小,因此,轨道衡基础施工难度大。

技术实现要素:

4.基于此,本实用新型的目的是提供一种轨道衡用重力传感器安装结构,以解决上述背景中提出的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种轨道衡用重力传感器安装结构,包括基座,所述基座的上方设有顶板,所述顶板的底端设有两组与基座接触的二号加强板,所述基座的顶端位于二号加强板的外侧设有与顶板接触的一号加强板,所述基座的顶端位于二号加强板的内侧设有两组增高组件,所述增高组件的外侧位于基座的顶端安装有两对测重组件;

6.增高组件包括有与基座顶端固定的两组固定梯板,两组所述固定梯板之间设有与顶板底端活动连接的两组活动梯板,两组所述活动梯板的内侧固定有两组从动块,两组所述从动块内壁套设有正反丝杆;

7.测重组件包括有与基座顶端固定的底座,所述底座的顶端活动连接有限位组件,所述限位组件的内壁套设有延伸至限位组件顶端的连接芯,所述连接芯的顶端外壁套接有升高筒,所述升高筒的顶端安装有重力传感器。

8.通过采用上述技术方案,转动正反丝杆使之两组活动底板相背远离移动,移动至需要的位置,降低顶板降低,使之活动梯板与固定梯板卡合,即可对顶板调节高度,从而适用不同的工作环境,扩大其装置的使用范围。

9.本实用新型进一步设置为,所述顶板的顶端两侧设有称重条,称重条通过螺旋与轨道固定。

10.通过采用上述技术方案,对轨道提供安装基点,使之与轨道固定即可进行测重工作。

11.本实用新型进一步设置为,所述正反丝杆的两端套接有与顶板底端固定的连接臂,所述正反丝杆的两端通过轴承与连接臂转动连接。

12.通过采用上述技术方案,

13.本实用新型进一步设置为,所述活动梯板的顶端设有延伸至顶板底端内部的燕尾块,所述顶板的底端开设有与之相匹配的燕尾槽。

14.通过采用上述技术方案,对活动梯板导向且限位,使之沿着顶板底端直线移动。

15.本实用新型进一步设置为,所述正反丝杆外壁与一组从动块内壁接触位置处开设有相匹配的正螺纹,所述正反丝杆外壁与另一组从动块内壁接触位置处开设有相匹配的反螺纹。

16.通过采用上述技术方案,对两组从动块提供相背移动的力,从而控制两组从动块相背移动。

17.本实用新型进一步设置为,所述连接芯的顶端设有与升高筒内壁顶端固定的弹簧。

18.通过采用上述技术方案,使之升高筒下降一定的行程,对重力传感器进行减震保护。

19.本实用新型进一步设置为,所述连接芯的外壁设有两组延伸至限位组件内部的两组限位片,所述限位组件包括限位筒,所述限位筒内壁开设有大于限位片尺寸的导向槽,所述导向槽的内壁一侧固定有多组限位座。

20.通过采用上述技术方案,

21.综上所述,本实用新型主要具有以下有益效果:

22.1、本实用新型通过设置顶板、增高组件、固定梯板、活动梯板、正反丝杆和从动块相互配合,转动正反丝杆使之两组活动底板相背远离移动,移动至需要的位置,降低顶板降低,使之活动梯板与固定梯板卡合,即可对顶板调节高度,从而适用不同的工作环境,扩大其装置的使用范围;

23.2、本实用新型通过设置测重组件、重力传感器、升高筒、底座、连接芯、限位组件、弹簧和限位片相互配合,随之调节重力传感器所处的高度,配合顶板实现对不同高度轨道测重,同时弹簧对顶板降低时的力进行缓冲协力,预防直接磕碰造成损坏,起到灵活性高的同时增加使用寿命。

附图说明

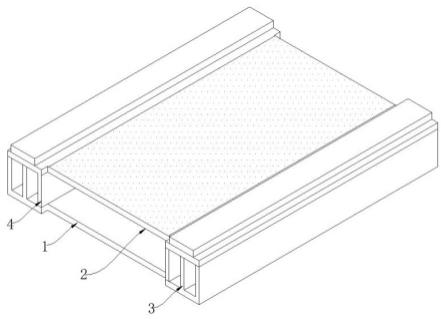

24.图1为本实用新型的立体图;

25.图2为本实用新型的展开图;

26.图3为本实用新型的增高组件立体图;

27.图4为本实用新型的测重组件立体图;

28.图5为本实用新型的增高组件与连接芯立体图;

29.图6为本实用新型的限位组件与底座立体图;

30.图7为本实用新型的限位组件内部结构图;

31.图8为本实用新型的图6中a的局部放大图。

32.图中:1、基座;2、顶板;3、一号加强板;4、二号加强板;5、增高组件;51、固定梯板;52、活动梯板;53、正反丝杆;54、从动块;55、连接臂;6、测重组件;61、重力传感器;62、升高筒;63、底座;64、连接芯;65、限位组件;651、限位筒;652、导向槽;653、限位座;66、弹簧;67、限位片。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

34.下面根据本实用新型的整体结构,对其实施例进行说明。

35.一种轨道衡用重力传感器安装结构,如图1-8所示,包括基座1,基座1的上方设有顶板2,顶板2的底端设有两组与基座1接触的二号加强板4,基座1的顶端位于二号加强板4的外侧设有与顶板2接触的一号加强板3,基座1的顶端位于二号加强板4的内侧设有两组增高组件5,增高组件5的外侧位于基座1的顶端安装有两对测重组件6;

36.增高组件5包括有与基座1顶端固定的两组固定梯板51,两组固定梯板51之间设有与顶板2底端活动连接的两组活动梯板52,活动梯板52的顶端设有延伸至顶板2底端内部的燕尾块,顶板2的底端开设有与之相匹配的燕尾槽,两组活动梯板52的内侧固定有两组从动块54,两组从动块54内壁套设有正反丝杆53;

37.测重组件6包括有与基座1顶端固定的底座63,底座63的顶端活动连接有限位组件65,限位组件65的内壁套设有延伸至限位组件65顶端的连接芯64,连接芯64的顶端设有与升高筒62内壁顶端固定的弹簧66,连接芯64的顶端外壁套接有升高筒62,升高筒62的顶端安装有重力传感器61。

38.请参阅图1,顶板2的顶端两侧设有称重条,称重条通过螺旋与轨道固定,对轨道提供支撑点,使之与轨道固定即可进行测重工序。

39.请参阅图2和图3,正反丝杆53的两端套接有与顶板2底端固定的连接臂55,正反丝杆53的两端通过轴承与连接臂55转动连接,减少正反丝杆53端部与连接臂55之间的摩擦力,使之人工转动时流畅且省力。

40.请参阅图2和图3,正反丝杆53外壁与一组从动块54内壁接触位置处开设有相匹配的正螺纹,正反丝杆53外壁与另一组从动块54内壁接触位置处开设有相匹配的反螺纹,转动正反丝杆53,外壁的正反螺纹使之两组从动块54相背远离移动,拖着端部的两组活动梯板52随之移动,即可对其顶板2的高度进行调节。

41.请参阅图4、图5、图6、图7和图8,连接芯64的外壁设有两组延伸至限位组件65内部的两组限位片67,限位组件65包括限位筒651,限位筒651内壁开设有大于限位片67尺寸的导向槽652,导向槽652的内壁一侧固定有多组限位座653,使之限位片67与限位座653处于非同一竖直平面,即可提升连接芯64升高至需要的高度,反转即可复位,通过限位座653与限位片67的配合,对其连接芯64支撑,使之固定在需要的高度。

42.本实用新型的工作原理为:安装时,通过外界的起吊装置吊起顶板2升高至合适的高度,人工一只手部握紧升高筒62,且另一只手拨动限位组件65围绕与底座63接触点转动,使得限位座653与限位片67错位且处于非同一竖直平面,提拉升高筒62升高,带动连接芯64沿着限位组件65内壁升高,同时限位片67在导向槽652内壁滑动升高至需要的高度,随之反转限位组件65,带动连接芯64外壁的限位片67位于限位座653的顶端,对其升高后的连接芯64支撑,使之处于需要的高度固定,弹簧66对顶板2降低时的力进行缓冲协力,避免对重力传感器61造成损坏;

43.接着转动正反丝杆53,通过外壁的正反螺纹使之两组从动块54相背远离移动,且

带动端部的两组活动梯板52相对远离,起吊装置直至顶板2逐渐降低,直至与固定梯板51卡合,对调高后的顶板2进行支撑,预防对顶板2受力不均造成形变的情况,间接性的对顶板2起到保护目的,将其外界的轨道与之顶板2顶端对接,即可进行测重工作。

44.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1