一种汽车金属管件用检测设备的制作方法

1.本实用新型属于汽车零件加工设备技术领域,具体涉及一种用于汽车金属管件用的检测设备。

背景技术:

2.汽车金属管件为汽车装配中的一个重要零部件,现有一种汽车金属管件如图1所示,其为一种柱状的多孔金属管件,包括金属管件8,在金属管件8上开有内径30,同时在金属管件8的周向上开有多个通孔,在实际生产装配中,不仅要对金属管件的内径30大小进行检测,还需要将金属管件8的摆放位置进行确定,进而便于下一工位的装配安装,提升加工效率。

3.专利号为cn202022133194.6的实用新型中公开了一种汽车零部件管件内径检测装置,包括安装杆,安装杆左侧的侧壁固定焊接有气缸安放箱,所述气缸安放箱顶部的中间位置处固定焊接有内径检测外管,所述内径检测外管内腔设置有贯穿内径检测外管顶部的内径检测内杆,所述气缸安放箱内腔顶部的中间位置处固定焊接有微型气缸,所述微型气缸顶部输出端延伸到内径检测外管内腔并与内径检测内杆的底部相固定,其利用微型气缸带动内径检测内杆上下升降进行管件内径的检测。

4.但是对于本汽车金属管件,除了需要对其内径进行检测,还需要确定金属管件的位置,便于后续工位的高效率安装,而专利号为cn202022133194.6的实用新型中并没有这样的位置检测结构,因此,增加一个位置检测机构,并且如何将内径检测机构和位置检测机构进行结合,结合后的功能互不干涉,同时整体的结构紧凑,是急需解决的一个问题。

技术实现要素:

5.本实用新型目的是为了克服现有技术的不足而提供一种能够同时满足金属管件的内径检测和位置定位检测,两者互不干涩,整体的结构紧凑,同时在金属管件的内径不合格时会报警提示的汽车金属管件用检测设备。

6.为达到上述目的,本实用新型采用的技术方案是:一种汽车金属管件用检测设备,包括:

7.支座;

8.旋转部,可旋转的设置在所述支座上;

9.载具,设置在所述旋转部上,用于装载金属管件,其中,所述旋转部驱动所述载具旋转;

10.夹紧部,设置在所述载具一侧,用于将所述载具内的金属管件夹紧固定;

11.感应部,设置在所述支座上,用于感应金属管件上两个相对设置的定位孔的位置;

12.内径测量件,通过升降部穿过所述旋转部后可升降的设置在金属管件的内径内,其中,所述升降部设置在所述支座上。

13.进一步的,所述旋转部包括一旋转电机,旋转电机通过同步滚轮组件带动滚筒转

动,所述滚筒通过第一凸台卡设在支撑筒内,所述支撑筒通过第二凸台设置在支座上;所述载具设置在所述第一凸台上。

14.进一步的,所述载具呈圆形的台阶状,所述载具内部开有用于金属管件插入的内径,所述内径底部具有用于限位金属管件底部的限位沉孔;所述载具的一侧开有用于夹紧部通过的夹紧口。

15.进一步的,所述夹紧部包括设置在支座上的夹紧气缸,所述夹紧气缸驱动夹紧件穿过所述夹紧口将载具内的金属管件夹紧。

16.进一步的,所述升降部包括设置在支座上的升降气缸,所述升降气缸驱动位于第一滑轨上的第一支架上下移动;所述第一支架上设有通过第二滑轨可上下移动的第二支架,所述第二支架上设有感应板,所述感应板上设有感应第二支架的第一传感器;所述第一传感器与位于所述支座上的报警器相连。

17.进一步的,所述感应部包括一u形的感应支架,所述感应支架的两端内部设有第二传感器,两个所述第二传感器对射后感应金属管件上的两个定位孔的位置,并控制旋转部动作。

18.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

19.本实用新型方案的汽车金属管件用检测设备,可以便捷的将金属管件放入载具内进行定位,然后利用两个第二传感器和旋转部配合来定位载具内金属管件的位置,便于后续工位中对金属管件的装配安装;同时,还能利用升降气缸带动内径测量件上移对金属管件的内径大小进行检测,若不合格则会报警提醒取出,操作便捷省力,整体结构紧凑,满足了实际的检测需求。

附图说明

20.下面结合附图对本实用新型技术方案作进一步说明:

21.图1为金属管件的立体结构示意图;

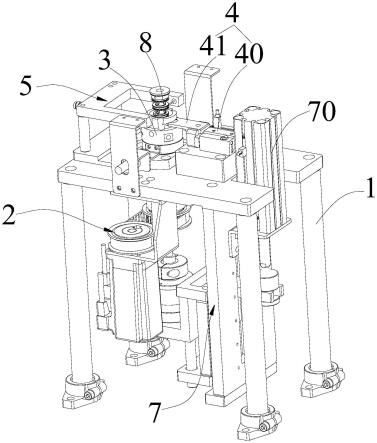

22.图2为本实用新型一实施例的结构示意图;

23.图3为图2的另一视角的结构示意图;

24.图4为本实用新一实施例中略去感应部和夹紧部时的结构示意图;

25.图5为本实用新型一实施例中载具的立体结构示意图;

26.图6为本实用新型一实施例中载具的内部结构剖视图;

27.其中:支座1、旋转部2、载具3、夹紧部4、感应部5、内径测量件6、升降部7、金属管件8、旋转电机20、同步滚轮组件21、滚筒22、第一凸台23、支撑筒24、第二凸台25、内径30、限位沉孔31、夹紧口32、夹紧气缸40、夹紧件41、感应支架50、第二传感器51、升降气缸70、第一滑轨71、第一支架72、第二滑轨73、第二支架74、感应板75、第一传感器76、内径80、定位孔81。

具体实施方式

28.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

29.参阅图1,为金属管件8,本检测设备需要对金属管件8中的内径80大小进行检测,另外,还需要对两个定位孔81的位置进行定位,通过两个定位孔81的位置来定位金属管件8的位置,便于后续工位中对金属管件8的装配安装,提升加工效率。

30.参阅图2-3,本实用新型一实施例所述的一种汽车金属管件用检测设备,包括支座1、旋转部2、载具3、夹紧部4、感应部5和内径测量件6;支座1用于承载本设备的所有部件,旋转部2可旋转的设置在支座1上。

31.参阅图4,本实施例中的旋转部2包括一旋转电机20,旋转电机20通过同步滚轮组件21带动滚筒(图中未示出)转动,滚筒通过位于其顶端的第一凸台23卡设在支撑筒24的内部,支撑筒24通过第二凸台25竖向卡设在支座1上,载具3通过螺钉固定在第一凸台23的顶部。

32.当旋转电机20通过同步滚轮组件21带动滚筒转动时,滚筒带动载具3和金属管件8做同步转动,从而实现对金属管件8的周向位置进行旋转调整,这样的调整方式操作便捷且调整精度高;其中,支撑筒24的作用是保证滚筒在旋转时的位置稳定性,不会产生晃动,从而能精确的旋转调整金属管件8的位置。

33.参阅图5-6,本实施例中载具3为呈圆形的台阶状,载具3的内部开有内径30,同时在内径30的底部开有限位沉孔31,限位沉孔31与金属管件8的底部相适配;当金属管件8插入内径30进入载具3的内部后,限位沉孔31将金属管件8的顶部限位,这样金属管件8就定位设置在载具3内;另外,在载具3的上部一侧开有一夹紧口32,本实施例中的夹紧口32呈弧形状,夹紧口32的作用是为了让夹紧部4穿过载具将金属管件8夹紧,从而固定金属管件8的位置。

34.参阅图2,夹紧部4设置在支座1上,并位于载具3的一侧,夹紧部4包括一夹紧气缸40,夹紧气缸40的伸缩杆上连接有夹紧件41,夹紧件41的前端开有适配金属管件8的弧形槽;当金属管件8的两个定位孔81的位置经由旋转部2旋转确定时,夹紧气缸40驱动夹紧件41往前移动,将金属管件8固定在载具3内,避免金属管件8的位置产生偏移,从而方便后续工位的装配加工,不用再次调节金属管件的方向,操作方便省力,产品的加工效率得到提升。

35.参阅图3,感应部5设置在支座1上,感应部5包括一个呈u型状的感应支架50,在感应支架50的u型口的内部相对两端设有第二传感器51,本检测设备通过确定如图1所示的两个相对设置的定位孔81的位置来确定金属管件8的位置;工作时,利用两个第二传感器51对金属管件8对金属管件8的两侧的进行对射,然后通过旋转部2的配合将金属管件8进行旋转,当旋转到一定位置时,两个第二传感器感应到两个定位孔81的位置,进而确定了金属管件8的位置,无需人工来确认金属管件8的位置,提升了后续工位的装配效率。

36.参阅图4,内径测量件6为一与金属管件8的内径相同的杆件,内径测量件6通过升降部7穿过旋转部2后可在金属管件8的内径内上下移动,进而可以确定金属管件的内径是否合格。

37.参阅图3,升降部7包括设置在支座1上的升降气缸70,升降气缸70驱动位于第一滑轨71上的第一支架72上下移动;第一支架72上设有通过第二滑轨73可上下移动的第二支架74,在第二支架74的顶部安装有感应板75,感应板75上设有感应第二支架74位置的第一传感器76。

38.当需要对金属管件8的内径大小进行检测时,升降气缸70带动位于第一滑轨71上的第一支架72上移,从而带动通过第二滑轨73与第一支架72可滑动相连的第二支架74上移,第二支架74上移同步带动内径测量件6上移;若金属管件8的内径大小合格,则内径测量

件6可以从金属管件的内径80中穿出;若金属管件的内径不合格,则内径测量件6被阻挡,使得第二支架被感应板75阻挡后下移,这样感应板75上的第一感应器76就会感应不到第二支架74的位置,设置在支座1上的报警器自动报警,提醒操作者在检测中的金属管件为内径不良品,并且可以很方便的将不良的金属管件取出。

39.实际工作时,首先将金属管件8插入到载具3内进行定位,接着由内径测量件6通过升降部对金属管件的内径进行检测,如合格则内径测量件6从金属管件内径穿出,若不合格,内径测量件6被金属管件内径阻挡后由报警器报警。

40.当需要对金属管件的位置进行检测定位时,利用两个第二传感器对金属管件上的两个相设置的定位孔位置进行对射定位,当没有感应到定位孔的位置时,旋转电机驱动位于载具内的金属管件进行旋转,当两个第二传感器感应到两个定位孔的位置时,旋转电机停止旋转,这样就自动实现了金属管件位置的定位,便于后续的装配加工。

41.通过上述的操作过程,本实用新型的汽车金属管件用检测设备,可以便捷的将金属管件放入载具内进行定位,然后利用两个第二传感器和旋转部配合来定位载具内金属管件的位置,便于后续工位中对金属管件的装配安装;同时,还能利用升降气缸带动内径测量件上移对金属管件的内径大小进行检测,若合格,则内径测量件6从金属管件内穿出;若不合格,则内径测量件6被阻挡后,报警器报警,操作便捷省力。

42.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1