一种凿岩台车出厂测试平台的制作方法

1.本实用新型涉及一种凿岩台车出厂测试平台,属于凿岩机测试技术领域。

背景技术:

2.目前国内液压凿岩台车生产厂家,大多都是采用岩石或水泥块,由技术工人完成凿岩台车出厂调试、测试工作。这种方式有以下缺点:

3.1、产品出厂品质难以保证达到设计要求。会出现漏测、漏调;参数设定偏差;

4.2、产品品质提升没有准确量化的依据。品质问题反馈只能来自客户、服务、技术工人的描述,没有数据化准确的依据;

5.3、服务工作被动。没有可信服的出厂规范和数据,客户使用问题也会成为品质抱怨点,甚至影响企业口碑;

6.4、岩石、水泥块无法重复使用,成本高;

7.5、处理废弃的岩石、水泥块有环保问题。

技术实现要素:

8.为完善凿岩台车出场调试流程,在兼顾成本与效率的同时,实现整机交付的全标准化及最佳状态,本实用新型提供一种凿岩台车出厂测试平台,本平台具有完整的凿岩台车出厂调试、测试功能,可重复使用且能够实现产品出厂一致性,并能降低调试、测试环节对技术工的依赖。

9.本实用新型所采用的技术方案为:

10.一种凿岩台车出厂测试平台,包括设置在车间内的测试平台和设置在控制室内的多个控制器,所述测试平台包括:

11.测试装置,所述测试装置包括导引板,所述导引板上均匀设置有多个供钻杆穿插过的导引器,在导引板的后侧架设有多个分别与导引器对应设置的回转测试总成,在所述回转测试总成的后侧架设有多个分别与回转测试总成对应设置的冲击测试总成;

12.多个液压系统,多个所述液压系统分别用于回转测试总成以及冲击测试总成的供油及回油;

13.冷却系统,所述冷却系统用于冲击测试总成的冷却降温;

14.所述控制器用于采集回转测试总成和液压系统的数据以及用于控制回转测试总成、液压系统以及冷却系统动作。

15.作为本实用新型的一种优选,所述回转测试总成包括马达和齿轮箱,所述齿轮箱与导引板平行设置,所述马达固定设置在齿轮箱远离导引板的一侧,马达的执行轴与齿轮箱相垂直并延伸至齿轮箱一端内;

16.在齿轮箱内转动设置有主轴,所述主轴通过联轴器与马达的执行轴固定连接,在主轴上固定套设有齿轮一,在主轴一侧的齿轮箱内转动设置有与主轴平行的副轴,在副轴上固定套设有齿轮二;

17.在齿轮箱的另一端对称开设有两个与导引器对应的通孔,在齿轮箱的外侧分别设置有与齿轮箱固定连接的盖板,两个所述盖板的内侧设置有延伸至齿轮箱上对应的通孔内的限位圈,并在位于限位圈中心的盖板的板体上开设有分别与对应侧导引器、冲击测试总成对应的通孔;

18.在两个限位圈之前转动设置有两端延伸至对应的限位圈内的套筒,所述套筒的外侧固定套设有齿轮三,所述齿轮三与齿轮二、齿轮二与齿轮一均相互啮合;

19.在位于齿轮三两侧的套筒上对应套设有两个轴承,并在位于对应侧限位圈内的套筒的两端筒体上均套设有与限位圈内底面贴合的骨架油封;

20.在套筒靠近导引板的一端内设置有铜套,在所述铜套内活动连接有从靠近导引板段的盖板插入且底端延伸至铜套内的衬套;在套筒远离导引板的一端内设置有三棱套;

21.在齿轮箱的顶部还设置有延伸至齿轮箱内并与齿轮三对应的用于检测齿轮三转速的转速传感器,所述转速传感器将采集的数据传输至控制器上。

22.作为本实用新型的一种优选,所述冲击测试总成包括支架、受冲机构和压罩;

23.所述支架的顶部对称设置有多个定位套,在每个定位套内均设置有与受冲机构底面贴合的支撑柱;

24.所述受冲机构包括缸筒、活塞杆和连接杆,所述缸筒水平设置在多个支撑柱上并嵌入支撑柱顶部的凹面内,在缸筒靠近导引板的一端底部设置有进水管,所述进水管与冷却系统的供水端连通;

25.所述活塞杆的中部杆体设置在缸筒内且与缸筒内壁紧密贴合并相对滑动设置,活塞杆的两侧杆体水平且穿插过对应的缸筒的两端壁并延伸至缸筒的外侧,位于缸筒内的活塞杆的两侧杆体与缸筒之间形成两处容置空间,在活塞杆靠近导引板一侧的杆体内水平开设有冷却水通道,在活塞杆远离导引板一侧的杆体内水平开设有过油通道,所述过油通道与液压系统连通,且在活塞杆的两侧杆体靠近中部杆体的一端均环绕开设有若干个分别用于将对应端的容置空间与冷却水通道、过油通道连通的走液孔;

26.所述连接杆设置活塞杆靠近导引板侧的杆体前端,在连接杆与活塞杆相连的一端开设有与冷却水通道连通的走水通道,在连接杆的底端设置有与走水通道连通的出水管;

27.所述压罩罩设在缸筒外,用于与支撑柱配合对受冲机构进行固定,压罩的底部与支架顶面固定连接。

28.作为本实用新型的一种优选,在导引板远离回转测试总成的一侧均匀设置有若干个拉梁;

29.在回转测试总成的外侧设置有齿轮箱固定连接用于支撑回转测试总成的回转座。

30.作为本实用新型的一种优选,在每个拉梁的底部、导引板的两端底部以及支架的底部均设置有用于支撑的立柱,所述回转座的底部与用于支撑导引板对应端的立柱固定连接。

31.作为本实用新型的一种优选,所述冷却系统的冷却池设置在用于支撑拉梁以及支架的立柱之间,且冷却池位于回转测试总成以及冲击测试总成下方;

32.在冷却系统的冷却池上方设置有用于罩设连接杆的护罩,在所述护罩的顶板底部沿长度方向设置有导轨钢槽,在连接杆的端部设置有供钻杆端部插入的连接套,所述连接套的顶部设置有向上插入所述导轨钢槽内的导向块,所述导向块与导轨钢槽内壁相互贴合

并相对滑动设置。

33.作为本实用新型的一种优选,在车间内还设置有若干个摄像机,所述摄像机用于监控测试情况以及人员进入情况,并将采集的画面传输至控制器的显示器上显示。

34.作为本实用新型的一种优选,在车间内还固定吊设有多个标靶,多个所述标靶分别吊设在拉梁的两侧及上方。

35.本实用新型的有益效果在于:

36.本平台具备完整的凿岩台车出厂调试、测试功能,能够替代原出厂调试、测试采用的岩石、水泥块,可重复使用;

37.本平台具备规范凿岩台车出厂调试、测试工作顺序功能,通过规范出厂调试、测试流程,避免因调试顺序错误而产生的不当设定以及调试、测试工作遗漏;

38.本平台具备凿岩台车出厂调试、测试合格标准可数据量化功能,便于实现产品出厂一致性,利于建立出厂标准;

39.本平台具备凿岩台车出厂调试、测试中的远程控制,能够降低调试、测试环节对大量技术工的依赖。

附图说明

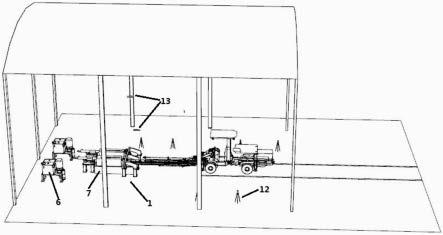

40.图1为车间内示意图;

41.图2为控制室内示意图;

42.图3为测试装置的结构示意图;

43.图4为引导板处结构示意图;

44.图5为回转测试总成结构示意图;

45.图6为齿轮箱内部结构示意图;

46.图7为齿轮三处结构示意图;

47.图8为铜套、衬套以及三棱套处结构示意图;

48.图9为三棱套结构示意图;

49.图10为冲击测试总成处结构示意图;

50.图11为缸筒与活塞杆内部结构示意图;

51.图12为连接套结构示意图;

52.图13为护罩处结构示意图;

53.图14为套筒结构示意图;

54.图中主要附图标记含义如下:

55.1、测试装置,2、导引板,3、导引器,4、回转测试总成,41、马达,42、齿轮箱,43、主轴,44、联轴器,45、齿轮一,46、副轴,47、齿轮二,48、盖板,49、限位圈,410、套筒,411、齿轮三,412、轴承,413、骨架油封,414、铜套,415、衬套,416、三棱套,417、转速传感器,418、回转座,5、冲击测试总成,51、支架,52、压罩,53、定位套,54、支撑柱,55、缸筒,56、活塞杆,57、连接杆,58、进水管,59、冷却水通道,510、过油通道, 511、走液孔,512、走水通道,513、出水管,514、护罩,515、导轨钢槽,516、连接套, 517、导向块,6、液压系统,7、冷却系统,8、控制器,9、控制室,10、拉梁,11、立柱, 12、摄像机,13、标靶。

具体实施方式

56.下面结合附图和实施例对本实用新型做具体的介绍。

57.如图1-14所示:本实施例是一种凿岩台车出厂测试平台,包括设置在车间内的测试平台和设置在控制室9内的多个控制器8,测试平台包括测试装置1、液压系统6和冷却系统7。

58.测试装置1包括导引板2,导引板2上均匀设置有多个供钻杆穿插过的导引器3,在导引板2的后侧架设有多个分别与导引器3对应设置的回转测试总成4,在回转测试总成4的后侧架设有多个分别与回转测试总成4对应设置的冲击测试总成5。

59.多个液压系统6分别用于回转测试总成4以及冲击测试总成5的供油及回油;冷却系统 7用于冲击测试总成5的冷却降温;控制器8用于采集回转测试总成4和液压系统6的数据以及用于控制回转测试总成4、液压系统6以及冷却系统7动作。

60.本实施例中,液压系统6采用常规系统,由动力元件、执行元件、控制元件(具有数据采集功能)、辅助元件(附件)和液压油组成;通过液压系统6使液压输出满足一定的性能要求,市面上常规的液压系统即能够满足本方案需求,此处不再赘述液压系统6的具体结构;同理,冷却系统7只需要修建冷却池,通过水泵将冷却池内经冷却器冷却后的水流泵至需求处,回水流至冷却池内循环冷却利用即可,为现有领域常用的冷却方式,此处也不再赘述冷却系统7的具体结构。

61.参见图5-9所示,回转测试总成4包括马达41和齿轮箱42,齿轮箱42与导引板2平行设置,马达41固定设置在齿轮箱42远离导引板2的一侧,马达41的执行轴与齿轮箱42相垂直并延伸至齿轮箱42一端内,马达41在实际应用时采用摆线马达,液压系统6通过供油管为摆线马达供油;

62.在齿轮箱42内转动设置有主轴43,主轴43通过联轴器44与马达41的执行轴固定连接,在主轴43上固定套设有齿轮一45,在主轴43一侧的齿轮箱42内转动设置有与主轴43平行的副轴46,在副轴46上固定套设有齿轮二47;

63.在齿轮箱42的另一端对称开设有两个与导引器3对应的通孔,在齿轮箱42的外侧分别设置有与齿轮箱42固定连接的盖板48,两个盖板48的内侧设置有延伸至齿轮箱42上对应的通孔内的限位圈49,并在位于限位圈49中心的盖板48的板体上开设有分别与对应侧导引器3、冲击测试总成5对应的通孔;

64.在两个限位圈49之前转动设置有两端延伸至对应的限位圈49内的套筒410,套筒410 的外侧固定套设有齿轮三411,齿轮三411与齿轮二47、齿轮二47与齿轮一45均相互啮合;

65.在位于齿轮三411两侧的套筒410上对应套设有两个轴承412,并在位于对应侧限位圈 49内的套筒410的两端筒体上均套设有与限位圈49内底面贴合的骨架油封413;

66.在套筒410靠近导引板2的一端内设置有铜套414,在铜套414内活动连接有从靠近导引板2段的盖板48插入且底端延伸至铜套414内的衬套415;在套筒410远离导引板2的一端内设置有三棱套416,参见图14所示,在设置有三棱套416的套筒410端口内形成有与三棱套416契合的三棱槽,三棱套416对应嵌入至三棱槽内继而与套筒410实现无转动配合,三棱套416内开设有正六方形通孔,钻杆的杆体也为正六方形,在钻杆穿插过三棱套416内,钻杆的杆体将与三棱套416内的正六角形通孔内壁贴合继而实现无转动配合;

67.在齿轮箱42的顶部还设置有延伸至齿轮箱42内并与齿轮三411对应的用于检测齿轮三 411转速的转速传感器417,转速传感器417将采集的数据传输至控制器8上。

68.参见图10-11所示,冲击测试总成5包括支架51、受冲机构和压罩52;

69.支架51的顶部对称设置有多个定位套53,在每个定位套53内均设置有与受冲机构底面贴合的支撑柱54;

70.受冲机构包括缸筒55、活塞杆56和连接杆57,缸筒55水平设置在多个支撑柱54上并嵌入支撑柱54顶部的凹面内,在缸筒55靠近导引板2的一端底部设置有进水管58,进水管 58与冷却系统7的供水端连通;

71.活塞杆56的中部杆体设置在缸筒55内且与缸筒55内壁紧密贴合并相对滑动设置,活塞杆56的两侧杆体水平且穿插过对应的缸筒55的两端壁并延伸至缸筒55的外侧,位于缸筒 55内的活塞杆56的两侧杆体与缸筒55相对滑动并密封连接且活塞杆56的两侧杆体与缸筒 55两端筒体之间形成两处容置空间,在活塞杆56靠近导引板2一侧的杆体内水平开设有冷却水通道59,在活塞杆56远离导引板2一侧的杆体内水平开设有过油通道510,过油通道 510与液压系统6连通,且在活塞杆56的两侧杆体靠近中部杆体的一端均环绕开设有若干个分别用于将对应端的容置空间与冷却水通道59、过油通道510连通的走液孔511;

72.连接杆57设置活塞杆56靠近导引板2侧的杆体前端,在连接杆57与活塞杆56相连的一端开设有与冷却水通道59连通的走水通道512,在连接杆57的底端设置有与走水通道512 连通的出水管513;

73.液压系统6通过供油管与过油通道510连通并向过油通道510内供油,液压油经过过油通道510以及与过油通道510连通的走液孔511流至左端的容置空间内,通过控制液压系统 6的进油压力,使进入容置空间内的液压油能够作用于活塞杆56的中部杆体,产生一个向右的作用力;冷却系统7通过供水管与进水管58连通,冷却系统7的水泵将水从冷却池中抽出并通过进水管58泵入右端的容置空间内,进入容置空间内的水再经过与冷却水通道59连通的走液孔511进入冷却水通道59内,然后再流入与冷却水通道59连通的走水通道512内并最终经过出水管513流出,在出水管513上接有回水管,用回水管将水引至冷却系统7的冷却池中;通过对活塞杆57的中部杆体的尺寸进行限定,即可避免在活塞杆57的中部杆体移动至最右端时冷却水进入左端的容置空间内;

74.压罩52罩设在缸筒55外,用于与支撑柱54配合对受冲机构进行固定,压罩52的底部与支架51顶面固定连接。

75.参见图2所示,在导引板2远离回转测试总成4的一侧均匀设置有若干个拉梁10;在回转测试总成4的外侧设置有齿轮箱42固定连接用于支撑回转测试总成4的回转座418;在每个拉梁10的底部、导引板2的两端底部以及支架51的底部均设置有用于支撑的立柱11,回转座418的底部与用于支撑导引板2对应端的立柱11固定连接。

76.参见图12-13所示,冷却系统7的冷却池设置在用于支撑拉梁10以及支架51的立柱11 之间,且冷却池位于回转测试总成4以及冲击测试总成5下方;在冷却系统7的冷却池上方设置有用于罩设连接杆57的护罩514,在护罩514的顶板底部沿长度方向设置有导轨钢槽 515,在连接杆57的端部设置有供钻杆端部插入的连接套516,连接套516的顶部设置有向上插入导轨钢槽515内的导向块517,导向块517与导轨钢槽515内壁相互贴合并相对滑动设置。

77.参见图1所示,在车间内还设置有若干个摄像机12,摄像机12用于监控测试情况以及人员进入情况,并将采集的画面传输至控制器8的显示器上显示。

78.参见图1所示,在车间内还固定吊设有多个标靶13,多个标靶13分别吊设在拉梁10的两侧及上方标靶13用于检测凿岩台车的运动是否正常,即凿岩台车的动作是否跟随操作命令,通过设置的标靶13作为检测点,通过摄像机12采集的画面来进行视频验证。

79.正常钻孔测试流程:

80.在对凿岩台车进行调试、测试时,操作工先将凿岩台车行驶到测试车间,将凿岩台车的电缆接到现场电箱内,再将凿岩台车上的水管接到现场的水管接头处并开启阀门,完成上述工作后启动凿岩台车。

81.操作工操作凿岩台车大臂,使得钻杆对准导引器3,引导凿岩台车钻杆对正。

82.通过控制器8切换回转测试总成4所连接的液压系统6的阀块油路,到无背压,这使得回转测试总成4内的马达41可以自由转动,马达经过联轴器44与齿轮组连接,齿轮三411 通过套筒410与三棱套416之间无转动配合,所以三棱套416也可以跟随进行无阻力转动,以便于钻杆顺利通过。

83.再操作凿岩台车的推进系统和回转系统,使得钻杆穿插过导引器3后,再穿插过回转测试总成4内的衬套415、三棱套416,钻杆的末端插入冲击测试总成5上连接杆57端部的的连接套516内,至此完成钻杆和整个测试装置1的连接。

84.开始测试后,控制控制器8切换回转测试4所连接的液压系统6的阀块油路,到钻孔背压,这样马达41转动将存在阻力,再由于马达41和齿轮三411通过齿轮一45、齿轮二46 传动连接,此时马达41转动也会存在阻力,齿轮三411和三棱套416是无转动配合,三棱套 416和钻杆也是无转动配合,所以钻杆转动也会存在阻力,这就模拟了在实际钻孔过程中钻头磨削岩石带来的阻力。

85.同时控制控制器8切换冲击测试总成5所连接的液压系统6的阀块油路,到钻孔背压。这样冲击测试总成5内的受冲机构液压油口的回油存在背压,导致活塞杆57往左移动困难,这就模拟了实际钻孔过程中冲击打碎岩石的阻力。

86.操作人员操作台车开启冲击、推进、回转功能,开始测试,测试过程中液压系统6中油路上的具有数据采集功能的控制元件将采集冲击测试总成5内的受冲机构液压油口的压力波动,回转测试总成4上安装的转速传感器417将采集齿轮三411的转动情况,经过换算可知钻杆的转动速度,其中,转速传感器417选用霍尔圆柱型接近开关转速传感器。

87.防卡调试、测试流程:

88.钻杆与回转测试总成4以及冲击测试总成5的连接方式与正常钻孔测试流程中相同,控制控制器8切换回转测试总成4所连接的液压系统6的阀块油路,来使得马达41回油产生两种异常背压值,这使得回转测试总成4的马达转动受到两种异常的阻力值,进而阻力传递到三棱套416和钻杆上,这就模拟了钻孔过程中,异常情况下钻头转动受到的阻力,通过观察凿岩台车上的冲击系统和推进系统的变化情况,来测试凿岩台车上防止卡钻杆的系统是否正常。

89.回转调试、测试流程:

90.钻杆与回转测试总成4以及冲击测试总成5的连接方式与正常钻孔测试流程中相同,控制控制器8切换回转测试总成4所连接的液压系统6的阀块油路,来使得马达41回油产

生打掏心孔所需要的背压值,这使得回转测试总成4的马达41转动受到特定的阻力值,进而阻力传递到三棱套416和钻杆上,这就模拟了打掏心孔过程中,钻头转动受到的阻力。

91.将凿岩台车切换到打掏心孔的状态,回转测试总成4上安装的转速传感器417将采集齿轮三411的转动情况,经过换算可知打掏心孔时钻杆的转动速度,以此评估凿岩台车是否正常。

92.以上所述仅是本实用新型专利的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型专利原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1