一种管道原油液量测量装置

1.本实用新型属于石油装备技术领域,具体涉及一种管道原油液量测量装置,适用于油、水、气三相流生产运输管线。

背景技术:

2.随着对石油的不断开采,油井压力随着原油的开采而不断降低,目前更多时候采用注水增压的方式进行采油。油井内注水使得油井中广泛存在着油、气、水三相,以及因长期注水带来的高含水现象。因此,降低采油成本并制定合理的开采方案就需要对三相各相流量进行准确计量。目前,测量方法主要有:电容法、电导法,射线法以及微波法等等。其中,电导法采用油和水电导率差异来测量含水率,成本低,结构简单,仅用于低含水测量。射线法根据液体对射线的吸收率不同计算含水率,该方法测量范围宽,但存在辐射。微波法利用不同比例的油水混合物对微波吸收不同来测量,该方法精度高,但易受环境影响。电容法属于非接触式测量,由于不同比例的油水的介电常数不同,测得的电容值不同,得出含水率。

3.根据在测量前是否对三相进行分离,多相流量计可分为两大类:分离式和非分离式。分离式:三相混合液体通过分离器分离为三种单相流,然后对每一相单独进行流量计量,这种方式计量容易、准确度高、测量范围广,但由于具有分离器,这种多相流量计占地面积大,造价昂贵,也难以实现实时的在线测量,不适合油水不易分离的流型。非分离式测量:三相流不用任何分离而直接进行流量测量,与具分离式测量方法相比,这种流量计具有体积小、成本低和易于安装等优点,且不用大量的成本对其进行维护清理,可以安装在油井生产线上的任意位置实现实时在线测量。

4.2007年,天津大学的马敏等人γ射线法进行三相流的检测,用5个射线源对三相流进行环绕式探测,该方法测量结果准确,但结构复杂,成本高且对外有辐射。2022年吉林大学的马瑞祥等人,用电容法对三相流进行检测,结合差压传感器测量液位,来判断三相流的占比,该方法结构简单,采用非分离式结构,结果精准,但由于差压传感器承受的压力有限,因此只能用于低压低流速环境下的测量。

技术实现要素:

5.本实用新型的目的就在于提供一种非分离式结构,成本低,结构简单,智能化的原油管线三相流在线检测装置,采用非接触式测量,安全方便,无辐射,以解决在低速近层流的状态下,对管道内的三相流量进行有效评估的问题,为原油在开采和运输中的状态提供可靠依据。

6.本实用新型的目的是通过以下技术方案实现的:

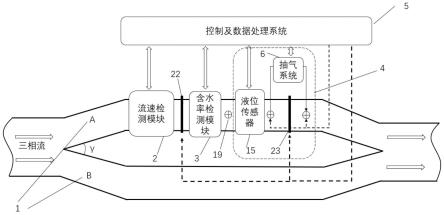

7.一种管道原油液量测量装置,包括双分支管道1、流速检测模块2、含水率检测模块3、液位检测模块4和控制及数据处理系统5;

8.所述双分支管道1从主管道分成两相同分支;所述流速检测模块2、含水率检测模块3和液位检测模块4安装在双分支管道1的任意一分支测量管道上;所述流速检测模块2用

于测量管道内液体的流速;所述含水率检测模块3用于测量液相的含水率;所述液位检测模块4能测量液位高度,用于计算液相比重和含气率,其抽气系统6可将多余气体排出,使取样空间内气压在测量时维持在一个标准大气压;所述流速检测模块2、含水率检测模块3和液位检测模块4 中传感器采集数据,发送至控制及数据处理系统5进行数据处理,得出流速,液位高度,三相流体积占比与流量。

9.进一步地,所述流速检测模块2、含水率检测模块3和液位检测模块4均安装在管道外部,从主管道分支部分开始,测量管道上依次设有流速检测模块2、电子阀门左22、含水率检测模块3、气压计19、液位检测模块4、抽气阀门21、电子阀门右23;所述电子阀门右23外侧为进气阀门18,负责把测量区间的多余气体排至主管道。

10.更进一步地,所述流速检测模块2由两组电容、两组电容传感器和两个ad 采集模块构成,两组电容极板做成环形镶嵌在管道外壁,两组电容传感器在管道相距l处放置。

11.更进一步地,所述电子阀门左22与电子阀门右23之间的间距为0.5-5m,气压计19与抽气阀门21相距大于50cm。

12.更进一步地,所述含水率检测模块3由电容、电容传感器ⅲ24、ad采集模块ⅲ25及温度传感器26构成,两电容极板分别嵌在测量管道的左、右两侧,由控制及数据处理系统5进行控制与数据处理,测量管道出、入口两侧与电子阀门左22与电子阀门右23连接,测量管道的顶侧设有气压计19和液位检测模块 4。

13.更进一步地,所述液位检测模块4包括抽气系统6和超声传感器15,抽气系统6在工作时将管道测量区气压抽成一个大气压,为超声传感器15提供标准工作气压条件。超声传感器15测量出当前液位高度。

14.更进一步地,所述超声传感器15安装在圆锥形腔体内,腔体高大于超声传感器盲区,为5-20cm,圆锥形腔体锥角在10

°‑

20

°

之间,与液位检测模块阀门 20连通。

15.更进一步地,所述超声传感器15设置在测量管道上方,与测量管道距离大于5cm。

16.进一步地,所述控制及数据处理系统5为pc机或者嵌入式控制系统,能够输出逻辑指令,控制整个装置各个阀门的开关;同时实时收集流速检测模块2、含水率检测模块3、液位检测模块4传递的信息,分析计算出各相比重和流量等结果信息,再通过显示设备传递给用户。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型管道原油液量测量装置,利用电容与超声波相结合的方式,实现了不分离式实时在线无损检测低速近层流下油、水、气各自含率与流量,本装置具有体积小、成本低、便于安装、适用性强等特点。该实用新型管道原油液量测量装置经济便捷实用,普适性强。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

20.图1三相流装置各模块分布俯视图;

21.图2三相流装置的细节俯视图;

22.图3三相流检测装置的液位检测模块侧视图;

23.图4电容传感器的侧视图;

24.图5整体装置模块数据采集处理示意图;

25.图6测量周期示意图;

26.图7电容值与不同油水混合模型下含水率的关系图;

27.图8不同气油水占比与传感器数值关系图;

28.图9管道液位与截面积的关系图;

29.图10三相近层流示意图;

30.图11水相对介电常数随温度变化曲线。

31.图中,1.双分支管道2.流速检测模块3.含水率检测模块4.液位检测模块5.控制及数据处理系统6.抽气系统7.电容传感器ⅰ8.电容极板ⅰ9.电容极板ⅱ10.ad采集模块ⅰ11.电容传感器ⅱ12.电容极板ⅲ13.电容极板ⅳ14.ad采集模块ⅱ15.超声传感器16.电容极板

ⅴ

17.电容极板ⅵ18.进气阀门19.气压计20.液位检测模块阀门21.抽气阀门22.电子阀门左23.电子阀门右24.电容传感器ⅲ25.ad采集模块ⅲ26.温度传感器。

具体实施方式

32.下面结合实施例对本实用新型作进一步说明:

33.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

34.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本实用新型的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

35.本实用新型利用超声传感与电磁测量技术,研发出一种测量原油三相流液体流量的装置。如图1所示,该装置主要由双分支管道1、流速检测模块2、含水率检测模块3、液位检测模块4、控制及数据处理系统5组成。其中,所述双分支管道1从主管道分成两相同分支。所述流速检测模块2、含水率检测模块3和液位检测模块4安装在双分支管道1的任意一分支测量管道上。所述流速检测模块2用于测量管道内液体的流速。所述含水率检测模块3用于测量液相的含水率。所述液位检测模块4能够测量液位高度,用于计算液相比重和含气率。液位检测模块4中的抽气系统6可以将多余气体排出,使取样空间内气压在测量时维持在一个标准大气压,为液位检测模块4提供标准工作条件。上述流速检测模块2、含水率检测模块3和液位检测模块4的传感器采集数据结果传送至控制及数据处理系统5进行数据处理,得出最后的流速,液位高度,三相流体积占比与流量。

36.双分支管道原理:

37.双分支管道1如图1所示,流速检测模块2、含水率检测模块3和液位检测模块4均安装在管道外部,对流体不会产生影响。从主管道分支部分开始,测量管道上首先为流速检测

模块2,其包括两组传感器,两组传感器共占用管道为50cm左右。然后,为电子阀门左22与电子阀门右23,之间的间距为0.5-5m左右,负责测量时封闭这段管道,进行静态取样测量。其间依次为含水率检测模块3、气压计19、液位检测模块4和抽气阀门21。气压计19与抽气阀门21相距大于50cm,避免受伯努利原理影响,导致气压测量不准。电子阀门右23外侧为进气阀门18,负责把测量区间的多余气体排至主管道,进行专门处理。双分支管道1为非金属(最好为疏油材质,如树脂材料或内壁喷涂疏油涂层)制成的一组对称的圆柱管道,与主管道相连,双分支管道1分支角度γ在5

°‑

10

°

范围内,保证液流分路时影响较小,分支圆管道截面积为主管道的1/2-1倍,在主管道前端可加有延长输油管,可以加长原油流进测量管道的长度,使三相流更加平缓,便于分层,提高测量准确性。

38.流速检测原理:

39.流速检测模块2由两个一样的电容、电容传感器ⅰ7、电容传感器ⅱ11、ad 采集模块ⅰ10和ad采集模块ⅱ14构成。两个电容的电容极板分别为电容极板ⅰ8、电容极板ⅱ9和电容极板ⅲ12、电容极板ⅳ13,如图2所示。两个完全相同的电容及电容传感器ⅰ7和电容传感器ⅱ11在管道相距l处放置。电容极板做成环形镶嵌在管道外壁,如图4所示。电容传感器负责测出两极板间的电容值,ad采集模块负责将测得的电容值转化为数字量上传至控制及数据处理系统 5。其中,电容传感器与ad采集模块可以集成在一起。

40.所述流速检测模块2的两组电容极板镶嵌式地安装在流体管道外壁面上,即所谓的“夹钳”结构(“夹钳”结构是指电容极板做成弧形,嵌在管道外表面固定)。流速检测模块2通过控制及数据处理系统5操控。

41.流体流动时,电容传感器在相应区域产生的静电信号分别为x(t)和y(t)。当被测液体在管道中稳定流动且电容传感器间距足够小时,可近似认为流动系统满足“凝固”假设:被测流体的传输信号x(t)在上游电容传感器ⅰ处引起的调制作用,经过一定时间后会重复的出现在下游电容传感器ⅱ处(即x(t)和y(t)函数形状几乎一样),并产生一个变化情况与x(t)相似但时间上滞后τ,对其进行互相关运算得到互相关函数:

[0042][0043]

t为积分时间。

[0044]

具有“凝固”流动假设属性流体的互相关函数在τ处取得最大值,对相关函数的峰值进行检索,峰值对应时间即为延迟时间,相关流速为:

[0045]v液

=l/τ

[0046]v液

为相关流速,表示测量流体(液相油水)流速;l为两个电容传感器间距。这里l取5-20cm,流速在0.1m/s~4m/s。若流速少于0.1m/s时,可按空管处理,即v

液

=0;也可根据实际情况按一个固定低流速值处理。渡越时间不超过 0.5s。

[0047]

含水率检测原理:

[0048]

含水率检测模块3由电容、电容传感器ⅲ24、ad采集模块ⅲ25以及温度传感器26构成;电容两个极板电容极板

ⅴ

16和电容极板ⅵ17,如图2所示。

[0049]

具体地,所述含水率检测模块3的两电容极板分别嵌在测量管道左右侧,由控制及数据处理系统5进行控制与数据处理。测量管道的出、入口两侧与电子阀门左22与电子阀门

右23连接,测量管道的顶侧有气压计19和液位检测模块4。

[0050]

电容法测量原理是由于油水介电常数差异较大,当油水混合物从电极板中间流过时,由于不同比例的含水原油介电常数不同,电容值也随之变化,当传感器的尺寸大小确定后,电容值只与介质的介电常数ε成正比。通过硬件测量电路测量出电容的大小,通过数据分析处理即可得出含水率值。

[0051]

电容值只与介质的介电常数的关系为:

[0052][0053]

θ为圆弧缝隙的半开角,介质介电常数ε=εrε0,εr为相对介电常数;ε0为真空介电常数8.85

×

10-12

f/m。在油水气三相近层流结构中,所以上述公式电容值 c可以看成油水气三个电容的并联。电容传感器输出与不同气水油占比的关系如图8所示(三相占比和为1)。由于水的相对介电常数约为80,石油相对介电常数为2.6左右,气的相对介电常数是1;水的介电常数远大于油气介电常数,可见电容传感器输出主要取决含水率,如图8所示,可根据电容传感器输出得到含水率。含水率检测模块3集成的温度传感器26,对水的介电常数进行补偿。温度传感器26可以是铂电阻,热电偶,集成温感元件ds18b20等。根据电容法实测石油中的水介电常数随温度线性增加,而油相和气相介电常数基本不随温度变化。水相对介电常数和温度具体关系见图11。

[0054]

流体在之前的运输管线需要平直流动很长距离和时间(可加延长输油管),液相近分层,(从上到下,油,油水,水三层),如图10所示。

[0055]

但由于油水混合的状态不同,整体的极化也是不均匀的。需要针对两相流的多种状态进行分析:

[0056]

当油水处于层流状态时,当对两相流介质施加平行于其表面的极化电场时,水相和油相的介质相对于极化场,是一种并联状态,这也是本实用新型在测量时依据的主要模型,则此时介电常数为:

[0057]

ε=mεw+(1-m)εo[0058]

当对两相流施加垂直于其表面的极化电场时,水和油的介质相对于极化场是串联状态,介电常数为:

[0059][0060]

指数模型为:

[0061][0062]

对数模型为:

[0063]

lnε=mlnεw+(1-m)lnεo[0064]

ε表示混合物等效介电常数;m表示混合物的含水率;εw表示水的相对介电常数;εo表示油的相对介电常数。

[0065]

maxwell模型针对连续相和离散相混合的状态

[0066][0067]

其中,ε1为连续相的介电常数,ε2为离散相的介电常数,这种模型要求离散相颗粒细小,而且要求离散相均匀分散于连续相中。

[0068]

hanai模型为:

[0069][0070]

其中,ε1为连续相的介电常数,ε2为离散相的介电常数,α为离散相的含量。

[0071]

由于电容值正比于介电常数,因此可作出电容值与含水率的关系图,如图7 所示。在理想的准静态层流状态下,依据并联模型即可,

[0072]c理论

=c

气

+c

油

+c

水

[0073]

其中,c

油

,c

水

,c

气

分别为理想层流状态下的油水气三相的电容值,但实际流动时由于流体的扰动,水层和油层之间会出现油水混合界面,在此界面上,是油水融合在一起,即:

[0074]c理论

=c

气

+c

′

油

+c

′

水

+c

混

[0075]c′

油

,c

′

水

,c

气

,c

混

分别为近层流状态下的油,水,气和油水混合层的电容值。理想层流时

[0076]c′

油

+c

′

水

+c

混

=c

油

+c

水

[0077]

根据图7可知,实际情况下并不完全为并联模型,还会存在其他模型。因此,由电容值计算出的并联模型下的含水率比实际上的含水率要略小。实际的含水率对应的电容值为:

[0078]c实际

=c

气

+c

′

油

+c

′

水

+c

混

+δc

[0079]

δc=ωc

理论

[0080]

δc远小于c

理论

,ω远小于1,所以

[0081][0082]

这个比值为经验值,可通过在生产线上长时间累积来测,主要根据流速大小来确定,流速大,ω的值则较大,流速小,ω的值较小。在计算精度要求不高时,δc可忽略,即ω≈0。

[0083]

所以根据实际测量的电容值,即可得到三相中水相的占比αi,进而得到水相的液位高度及等效面积。

[0084]

液位检测原理:

[0085]

如图3所示,液位检测模块4包括抽气系统6和超声传感器15。超声传感器15向管道底部方向发射超声波,在发射时刻的同时开始计时,超声波在空气中传播,途中碰到液面就立即返回来,超声波接收器收到反射波就立即停止计时。根据时间差和超声波的速度可以估算出发射位置到液面的距离,进而计算出当前液位高度。三相近层流模型界面如图10所示。

[0086]

由于超声传感器15对工作环境的气压要求较高,所以在测量之前首先关闭管道电

子阀门左22和电子阀门右23,打开出气阀门21与进气阀门18,利用抽气系统6将多余气体排至测量区外侧(阀门23之后区域),通过气压计19确定气压稳定在1个大气压时(为超声传感器15提供标准工作气压条件),关闭阀门21和抽气系统6,再打开液位检测模块阀门20,开启液位测量模块4进行液位的测量。

[0087]

所述超声传感器15安装在圆锥形腔体内,如图3所示,腔体高大于超声传感器盲区,为5-20cm,圆锥形腔体锥角在10

°‑

20

°

之间。具体地,所述超声传感器15放在管道上方,与测量管道距离大于5cm,使其在盲区外探测且尽量降低高度,输出结果传至控制及数据处理系统5。

[0088]

整体结构测量原理如下:

[0089]

如图5所示,当液体流动时,从主管道流经两个分支。先流速检测模块2,测量计算当前流速v

液

;再关闭电子阀门左22与电子阀门右23,打开抽气阀门 21与进气阀门18,连接抽气系统6,由于液位检测模块4测量需要保证工作气压环境,用抽气泵将内部气压控制在一大气压,关闭抽气阀门21与进气阀门18。打开液位检测模块阀门20,采用液位检测模块4中的超声传感器15测出液面到管上部的距离,进而求出液面距离底部高度h,即液相高度,如图10所示,可以计算出管道液相的截面积:

[0090][0091]

其中,r为管的内半径,计算结果如图9所示,进而计算出气体的截面积;

[0092]

sg=s

管-s

l

[0093]

从而得出气体占体积比同时利用含水率检测模块3的电容测量结果,结合图8输出与参变量关系,来确定水的体积占比αi,油的体积占比为αj。

[0094]

上述原理可总结为,先测量出液相高度,由图9可知,液相高度与截面为一一对应的关系,进而得出液相的截面积,再算出气相的截面积,得出气体体积占比αg。液相中的水相体积占比通过含水率检测模块3测得电容值,结合图8 的电容传感器输出和水气相比例关系,即可得到水相的占比αi;其中,αi+αj+αg=1,所以油相占比αj也确定。

[0095]

经过测量后,已经确定了三相流的占比,此时,打开电子阀门。流速检测模块2继续测实时流速,含水率测量模块3和液位测量模块4关闭。按照t1期间所得到的三相流占比,进行双通道工作时间内流量的计算,

[0096]q水1

=v

液

×s管1

×

αi[0097]q油1

=v

液

×s管1

×

αj[0098]v液

为流速检测模块测得,表征液流(油、水)平均流速。而气体的平均流速vg由于受到液体的流速和管内气体压强p的影响,即:

[0099]vg

=vg(v

液

,p)

[0100]vg

随液相流速以及压强的增加而增大,具体函数关系根据实际情况测定。在粗略计算时,可近似认为气液流速相等vg≈v

液

,所以,

[0101]q气1

=vg×

sg[0102]

其中,q

水1

为图1中a管道水的流量,q

油1

为图1中a管道油的流量,q

气1

为图1中a管道气的流量,v

液

为液体流速,vg为气体流速,p为气压计显示的压强。

[0103]

理想情况下,双分支管道1的两个支路管道,a管道和b管道对称,水平放置,管道里面三相流应该一样。但由于受到地球自转影响,液体在流动过程中受到科氏力的作用,双分支管道1制作时微小不对称,以及工作时双管内气压差波动等影响,导致两个管道实际的液体流量值不完全相同。比如,科氏力垂直于管壁,所以图1俯视图中的b管道流量的值比上方管道流量略大。所以设:

[0104]q水2

=αq

水1

[0105]q油2

=βq

油1

[0106]

又因为s

g2

=s

管-αs

l

,所以,

[0107]q气2

=vg×sg2

[0108]

α为经验值,接近1,由实际测量标定。综上,在一个周期内,三相流的体积分别

[0109]w水

=∫

0t1+t2

(q

水1

+q

水2

)dt

[0110]w油

=∫

0t1+t2

(q

油1

+q

油2

)dt

[0111]w气

=∫

0t1+t2

(q

气1

+q

气2

)dt

[0112]

其中,q

水2

为图1中b管道水的流量,q

油2

为图1中b管道油的流量,q

气2

为图1b管道气的流量,w

水

为一个周期内水的总体积,w

油

为一个周期内油的总体积,w

气

为一个周期内气的总体积。由图6所示,t1为测量时间,范围3s~1min, t2为双通道工作时间,t2根据实际工作精度和总量的需要设置,1分钟~几个小时。周测量期t=t1+t2,要求t1<t2。在t1时间内,装置完成关阀取样及所有数据的测量;其测量的各项占比表征整个测量周期t内双管的液流状态。

[0113]

在测量要求不高的情况下,可以认为

[0114]q水1

=q

水2

[0115]q油1

=q

油2

[0116]q气1

=q

气2

[0117]

所以,

[0118]w水

=∫

0t1+t2

2q

水1

dt

[0119]w油

=∫

0t1+t2

2q

油1

dt

[0120]w气

=∫

0t1+t2

2q

气1

dt

[0121]

再通过设定时间σ内的测量累积,求得在σ=nt,原油三相流各相的总产量。

[0122][0123][0124][0125]

累积计算出管线一定时间σ(如:小时、日、月及年)的原油产量。设置合理长时间,能更好消除波动带来的干扰和误差。

[0126]

另外,控制及数据处理系统5可以是pc机或者嵌入式控制系统,可按步骤输出逻辑指令,控制整个装置各个阀门的开关;同时实时收集流速检测模块2、含水率检测模块3、液位检测模块4传递的信息,根据以上原理,分析计算出各相比重和流量等结果信息;再通过显示设备传递给用户。

[0127]

利用管道原油液量测量装置检测油、水、气三相系统比例的方法,具体包括以下步骤:

[0128]

步骤一、打开流速检测模块2,测量计算当前流速,当液体缓慢流过测试区管道时,关闭两侧的电子阀门左22与电子阀门右23,静置。

[0129]

步骤二、将出气阀门21与进气阀门18打开,读气压计19将气压控制在一大气压。关闭出气阀门21与进气阀门18,再打开液位检测模块阀门20,测量液位高度。

[0130]

步骤三、打开含水率检测模块3,通过控制及数据处理系统5处理测量结果,最后计算出装置内气、油、水三相的占比,以及测量阶段的流量。

[0131]

步骤四、关闭液位检测模块阀门20与气压计19,打开管道两侧电子阀门左 22与电子阀门右23,计算双通道工作时间内的各相流量与各相总体积。等待下个测量时间到来。

[0132]

本实用新型利用电容,与超声波相结合的方式,实现了不分离式实时在线无损检测低速近层流下油、水、气各自含率与流量,本装置具有体积小、成本低、便于安装、适用性强等特点。该实用新型经济便捷实用,普适性强。

[0133]

实施例1

[0134]

双分支管道1的两支路角度为5

°

,主管道直径为10cm,厚10mm,长50cm,分支部分直径6.2cm,厚10mm,长150cm,由树脂(尼龙或亚克力)材料制成。管道入口处延长输油管使用金属编织软管,长度为3米,直径与主管道一致,接口用法兰连接。

[0135]

液位检测模块4用到的超声传感器15为上海翰西传感器有限公司的cum18-m1dv型传感器,超声传感器15采用ads1115芯片进行数据采集。电容极板ⅰ8、电容极板ⅱ9、电容极板ⅲ12、电容极板ⅳ13、电容极板

ⅴ

16和电容极板ⅵ17均为7

×

3cm的铜制极板,厚1mm,外层包裹绝缘材料。电容传感器ⅰ7、ad采集模块ⅰ10与电容传感器ⅱ11和ad采集模块ⅱ14,采用了同时具有测量电容与将电容值转化为数字量的ad5933芯片代替。电容极板

ⅴ

16和电容极板ⅵ17采用pcap04芯片进行电容测量。温度补偿与数据采集即电容传感器ⅲ24、ad采集模块ⅲ25和温度传感器26,其中温度传感器26为pt1000铂热电阻,接至pcap04芯片的温度接口即可。控制及数据处理系统5以 stm32h750vbt6为主控实现整机控制。

[0136]

流速检测模块2工作时,控制及数据处理系统5通过ad5933芯片的采集结果进行数据处理,计算出当前时刻的流速。

[0137]

含水率检测模块3用来测量管内油水比率,控制及数据处理系统5发出指令控制pcap04芯片与电容传感器对液体进行测量,并将结果反馈至控制及数据处理系统5进行数据处理。

[0138]

超声传感器15安装在测量管道上方锥形腔体内,腔体高7cm,锥角10

°

,上半径1cm,下半径2.5cm,与液位检测模块阀门20连通,控制及数据处理系统5控制超声探测装置发射超声,遇到液面后反射回来,得出液面高度,计算气体占比。

[0139]

结合含水率检测模块3与液位检测模块4的测量结果,可以得出液位高度,三相流各相占比。再根据流速检测模块2的数据处理结果,得出三相流的流速,进而计算出流量。数

据计算中认两管路三相流认为一致,即β=1。

[0140]

本实用新型管道原油液量测量装置用于生产运输管道线近层流状态三相流进行检测时,能够测出流速,液位高度,各相占比及液相的流量。此装置采用非分离式的方法,非接触检测,装置拆卸方便,无辐射污染,有着广泛应用前景。

[0141]

注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1