一种注塑工件气密性测试装置的制作方法

1.本实用新型涉及管状注塑工件后期组装测试设备,尤其涉及一种注塑工件气密性测试装置。

背景技术:

2.现有技术中,管状的注塑工件在成型加工之后,需要待工件彻底冷却时才可以进行后期工作,比如装配密封圈以及进行气密性测试等等,实际应用中,对于管状注塑工件而言,在其成型加工后期阶段,会涉及气密性测试工序,用于检测工件的气密可靠性,现有的气密检测手段,是将工件逐一装载于气密测试的传感设备,但是这种测试方式的效率比较慢,特别是对于管头较多的工件而言,难以保证不需要接通气源的各个管口可靠封闭,因此测试准确性也不高。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种能高效完成注塑工件的批量气密测试,并且能自动完成工件装夹和封口的注塑工件气密性测试装置。

4.为解决上述技术问题,本实用新型采用如下技术方案。

5.一种注塑工件气密性测试装置,所述工件包括有顶部管头、侧部管头和中间管头,所述气密性测试装置包括有测试上料机构、气密测试机构和下层取料机构,所述气密测试机构包括有气密测试载台,所述气密测试载台上设有多个用于装载工件的测试治具,所述测试治具上形成有可插入所述顶部管头内的测试气管,所述测试气管用于连接测试气源,所述测试治具的两侧分别设有第一堵头气缸和第二堵头气缸,所述第一堵头气缸的运动端设有与所述侧部管头对齐设置的第一堵头,所述第二堵头气缸的运动端设有与所述中间管头对齐设置的第二堵头,所述测试上料机构用于批量夹取所述工件并放置于多个测试治具上,所述下层取料机构用于从多个测试治具上夹取经过气密性测试的所述工件。

6.优选地,包括有换向输送机构、换向上料支架和翻转换向支架,所述换向输送机构与所述气密测试载台相邻设置,所述换向输送机构的输送端设有多个换向载料治具,所述换向上料支架上设有换向平移机构以及设于所述换向平移机构运动端的换向取料夹爪,所述翻转换向支架上设有翻转升降机构,所述翻转升降机构的运动端设有翻转夹爪,所述翻转夹爪位于所述换向载料治具的上方,所述换向平移机构用于驱使所述换向取料夹爪运动并将所述工件移送至所述翻转夹爪,所述翻转夹爪用于夹取所述工件并翻转180

°

,借由所述翻转升降机构带动所述翻转夹爪下降并将翻转后的所述工件插装于所述换向载料治具上,再由所述测试上料机构从多个换向载料治具上批量夹取所述工件。

7.优选地,所述换向输送机构包括有换向输送皮带以及用于驱使所述换向输送皮带运转的换向输送驱动机构,多个换向载料治具均固定于所述换向输送皮带上。

8.优选地,所述下层取料机构包括有取料平移机构,所述取料平移机构的运动端设有末端下料夹爪,所述取料平移机构用于驱使所述末端下料夹爪运动,利用所述末端下料

夹爪从所述换向载料治具夹取工件并放置于预设的合格品出料槽或者不合格品出料槽内。

9.本实用新型公开的注塑工件气密性测试装置中,利用所述测试上料机构批量夹取所述工件并放置于多个测试治具上,在放置过程中,所述测试治具上的测试气管插入所述顶部管头内,所述第一堵头气缸驱使其运动端的第一堵头封堵所述侧部管头,所述第二堵头气缸运动端的第二堵头封堵所述中间管头,利用所述测试气管连接的具有压力检测机构的测试气源对所述工件进行气密性测试,在完成测试之后,利用所述下层取料机构从多个测试治具上夹取经过气密性测试的所述工件。基于上述原理,使得本实用新型能自动完成工件装夹和封口动作,以及批量、高效地完成注塑工件的批量气密测试工作,较好地满足了工艺需求。

附图说明

10.图1为整机设备的立体图;

11.图2为整机设备的内部结构图一;

12.图3为整机设备的内部结构图二;

13.图4为上层机台的结构图;

14.图5为上层放料机构的结构图;

15.图6为缓存机构的结构图;

16.图7为下层机台的结构图;

17.图8为循环装载机构的结构图;

18.图9为装密封圈机构的结构图一;

19.图10为装密封圈机构的结构图二;

20.图11为换向输送机构、换向上料支架和翻转换向支架的结构图;

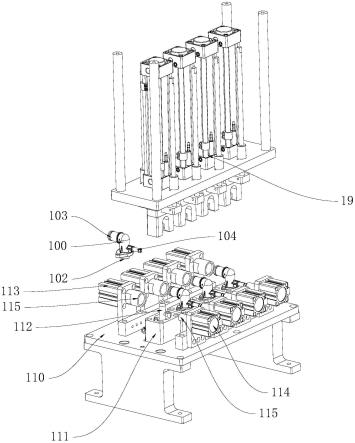

21.图12为测试上料机构与气密测试机构的结构图;

22.图13为下层取料机构的结构图。

具体实施方式

23.下面结合附图和实施例对本实用新型作更加详细的描述。

24.实施例一

25.本实施例提出了一种注塑工件气密性测试装置,结合图11、图12和图13所示,所述工件100包括有顶部管头102、侧部管头103和中间管头104,所述气密性测试装置包括有测试上料机构19、气密测试机构11和下层取料机构12,所述气密测试机构11包括有气密测试载台110,所述气密测试载台110上设有多个用于装载工件100的测试治具111,所述测试治具111上形成有可插入所述顶部管头102内的测试气管112,所述测试气管112用于连接测试气源,所述测试治具111的两侧分别设有第一堵头气缸113和第二堵头气缸114,所述第一堵头气缸113的运动端设有与所述侧部管头103对齐设置的第一堵头115,所述第二堵头气缸114的运动端设有与所述中间管头104对齐设置的第二堵头116,所述测试上料机构19用于批量夹取所述工件100并放置于多个测试治具111上,所述下层取料机构12用于从多个测试治具111上夹取经过气密性测试的所述工件100。

26.上述结构中,利用所述测试上料机构19批量夹取所述工件100并放置于多个测试

治具111上,在放置过程中,所述测试治具111上的测试气管112插入所述顶部管头102内,所述第一堵头气缸113驱使其运动端的第一堵头115封堵所述侧部管头103,所述第二堵头气缸114运动端的第二堵头116封堵所述中间管头104,利用所述测试气管112连接的具有压力检测机构的测试气源对所述工件100进行气密性测试,在完成测试之后,利用所述下层取料机构12从多个测试治具111上夹取经过气密性测试的所述工件100。基于上述原理,使得本实用新型能自动完成工件装夹和封口动作,以及批量、高效地完成注塑工件的批量气密测试工作,较好地满足了工艺需求。

27.作为一种优选方式,本实施例还包括有换向输送机构190、换向上料支架191和翻转换向支架192,所述换向输送机构190与所述气密测试载台110相邻设置,所述换向输送机构190的输送端设有多个换向载料治具193,所述换向上料支架191上设有换向平移机构195以及设于所述换向平移机构195运动端的换向取料夹爪194,所述翻转换向支架192上设有翻转升降机构196,所述翻转升降机构196的运动端设有翻转夹爪197,所述翻转夹爪197位于所述换向载料治具193的上方,所述换向平移机构195用于驱使所述换向取料夹爪194运动并将所述工件100移送至所述翻转夹爪197,所述翻转夹爪197用于夹取所述工件100并翻转180

°

,借由所述翻转升降机构196带动所述翻转夹爪197下降并将翻转后的所述工件100插装于所述换向载料治具193上,再由所述测试上料机构19从多个换向载料治具193上批量夹取所述工件100。

28.上述结构中,利用所述换向输送机构190向所述测试上料机构19运送工件,并在运送过程中,通过所述取料夹爪194与所述翻转夹爪197的交接配合,将所述工件100翻转180

°

,使得工件100的顶部管头102朝下装载于所述换向载料治具193,从而方便于所述测试上料机构19批量夹取多个工件100。

29.关于所述换向输送机构190的优选结构,在本实施例中,所述换向输送机构190包括有换向输送皮带1901以及用于驱使所述换向输送皮带1901运转的换向输送驱动机构,多个换向载料治具193均固定于所述换向输送皮带1901上。其中,采用所述换向输送皮带1901带动多个换向载料治具193循环运转的机构,不仅节省空间,而且能实现精准输送,实际应用中,换向输送驱动机构可采用步进电机实施驱动。

30.关于所述下层取料机构12的优选结构,在本实施例中,所述下层取料机构12包括有取料平移机构120,所述取料平移机构120的运动端设有末端下料夹爪121,所述取料平移机构120用于驱使所述末端下料夹爪121运动,利用所述末端下料夹爪121从所述换向载料治具193夹取工件100并放置于预设的合格品出料槽130或者不合格品出料槽131内。

31.实施例二

32.本实施例提出了一种用于冷却工件、装密封圈和气密性测试的设备,结合图1至图4所示,其包括有上层机台1和下层机台2,所述上层机台1设有送料机构3、上层放料机构4、缓存机构5、氮冷却机构6和上层取料机构7,所述下层机台2设有升降转运机构8、装密封圈机构9、下层放料机构10、气密测试机构11、下层取料机构12和出料机构13,其中:

33.所述送料机构3用于输送注塑完成的工件100;

34.所述上层放料机构4用于从所述送料机构3拾取所述工件100并呈阵列式摆放于所述缓存机构5;

35.所述缓存机构5用于装载呈阵列式分布的所述工件100依次经过所述氮冷却机构

6;

36.所述氮冷却机构6用于对所述缓存机构5上的所述工件100进行冷却降温;

37.所述上层取料机构7用于拾取所述缓存机构5上经过冷却的所述工件100并放置于升降转运机构8;

38.所述升降转运机构8用于将所述工件100输送至所述下层机台2上的所述装密封圈机构9;

39.所述装密封圈机构9用于为所述工件100套装密封圈101;

40.所述下层放料机构10用于拾取装有所述密封圈101的所述工件100并放置于所述气密测试机构11;

41.所述气密测试机构11用于对所述工件100进行气密性测试;

42.所述下层取料机构12用于拾取经过气密性测试的所述工件100并放置于所述出料机构13。

43.上述设备在工作过程中,先利用所述送料机构3输送注塑完成的工件100,然后所述上层放料机构4从所述送料机构3拾取所述工件100并呈阵列式摆放于所述缓存机构5,由所述缓存机构5装载呈阵列式分布的所述工件100并依次经过所述氮冷却机构6,在冷却环节,利用所述氮冷却机构6对所述缓存机构5上的所述工件100进行冷却降温,再由所述上层取料机构7拾取所述缓存机构5上经过冷却的所述工件100并放置于升降转运机构8,所述升降转运机构8将所述工件100输送至所述下层机台2上的所述装密封圈机构9,使工件100进入下层机构,之后利用所述装密封圈机构9为所述工件100套装密封圈101,由所述下层放料机构10拾取装有所述密封圈101的所述工件100并放置于所述气密测试机构11,之后进行气密测试工位,利用所述气密测试机构11对所述工件100进行气密性测试,最后由所述下层取料机构12拾取经过气密性测试的所述工件100并放置于所述出料机构13。相比现有技术而言,本实用新型采用分层布局结构,不仅结构紧凑,而且节省空间,在实际应用中更具自动化性能。

44.为了实现上下层支撑,本实施例包括有机架14,所述上层机台1和所述下层机台2均固定于所述机架14上。

45.本实施例中,为了方便穿过所述升降转运机构8,所述上层机台1上开设有避让口15,所述升降转运机构8穿过所述避让口15。

46.作为一种优选方式,所述机架14上固定有上机柜16和下机柜17,所述上层机台1、送料机构3、上层放料机构4、缓存机构5、氮冷却机构6和上层取料机构7均设于所述上机柜16内,所述下层机台2、升降转运机构8、装密封圈机构9、下层放料机构10、气密测试机构11、下层取料机构12和出料机构13均设于所述下机柜17内。

47.其中,上机柜16和下机柜17主要起到保护作用,为了辅助热空气向外散发,本实施例中,所述上机柜16开设有多个上通气孔160,所述下机柜17开设有多个下通气孔170。

48.作为一种优选方式,所述送料机构3包括有送料平移机构30和送料治具31,所述送料治具31设于所述送料平移机构30的平移运动端,所述送料治具31上用于放置所述工件100。进一步地,所述送料平移机构30向所述上机柜16之外延伸。

49.为了自动区分合格品与不合格品,在本实施例中,所述出料机构13包括有合格品出料槽130和不合格品出料槽131,借由所述下层取料机构12将气密性测试合格的所述工件

100放置于所述合格品出料槽130,将气密性测试不合格的所述工件100放置于所述不合格品出料槽131。

50.进一步地,所述机架14的侧部固定有控制箱18。

51.在此基础上,本实施例还提出了一种用于冷却工件、装密封圈和气密性测试的方法,结合图1至图5所示,该方法基于一设备实现,所述设备包括有上层机台1和下层机台2,所述上层机台1设有送料机构3、上层放料机构4、缓存机构5、氮冷却机构6和上层取料机构7,所述下层机台2设有升降转运机构8、装密封圈机构9、下层放料机构10、气密测试机构11、下层取料机构12和出料机构13,所述方法包括如下步骤:

52.步骤s1,利用所述送料机构3输送注塑完成的工件100;

53.步骤s2,所述上层放料机构4从所述送料机构3拾取所述工件100并呈阵列式摆放于所述缓存机构5;

54.步骤s3,所述缓存机构5装载呈阵列式分布的所述工件100并依次经过所述氮冷却机构6;

55.步骤s4,所述氮冷却机构6对所述缓存机构5上的所述工件100进行冷却降温;

56.步骤s5,所述上层取料机构7拾取所述缓存机构5上经过冷却的所述工件100并放置于升降转运机构8;

57.步骤s6,所述升降转运机构8将所述工件100输送至所述下层机台2上的所述装密封圈机构9;

58.步骤s7,利用所述装密封圈机构9为所述工件100套装密封圈101;

59.步骤s8,所述下层放料机构10拾取装有所述密封圈101的所述工件100并放置于所述气密测试机构11;

60.步骤s9,利用所述气密测试机构11对所述工件100进行气密性测试;

61.步骤s10,所述下层取料机构12拾取经过气密性测试的所述工件100并放置于所述出料机构13。

62.实施例三

63.实际应用中,管状的注塑工件在成型加工之后,为使得工件彻底冷却,一般需要将其放置于常温下,或者配合散热风扇进行辅助散热、冷却,现有技术中的这种自然冷却或者风扇冷却方式均存在等待时间长、冷却效率低下等问题,因此不能满足高效率工艺要求。

64.对此,本实施例提出了一种有助于提高注塑工件冷却效率,从而缩短冷却等待时间的注塑工件氮冷却装置,结合图2、图4、图5和图6所示,其包括有上层放料机构4、缓存机构5、氮冷却机构6和上层取料机构7,所述上层放料机构4和所述上层取料机构7分设于所述缓存机构5的前后两侧,所述缓存机构5用于装载呈阵列式分布的工件100,所述氮冷却机构6包括设于所述缓存机构5上方的上支架60和设于所述缓存机构5下方的下支架61,所述上支架60和所述下支架61上分别设有多个氮冷却风扇,多个氮冷却风扇用于从上下两侧向所述缓存机构5上的所述工件100吹送低温气流,借由该气流对所述工件100进行冷却降温。

65.上述结构中,所述上层放料机构4用于拾取所述工件100并呈阵列式摆放于所述缓存机构5,当所述缓存机构5装载所述工件100运动至所述上支架60和所述下支架61之间时,利用多个氮冷却风扇从上下两侧向所述缓存机构5上的所述工件100吹送低温气流,借由该气流对所述工件100进行冷却降温,再由所述上层取料机构7从所述缓存机构5上取下冷却

后的工件100并进入下一工序。相比现有技术而言,本实用新型采用含气化氮的气流能有效提高注塑工件冷却效率,从而缩短冷却等待时间,进而满足工艺要求。

66.本实施例中,氮冷却风扇具体为利用液氮降低气流温度的风扇结构,具体原理是,在液氮气化过程中,不仅产生低温的氮气,还会因液氮气化吸热导致周围气温降低,再配合风扇吹送的气流,可以吹出低温气流,利用该低温气流可以实现快速降温功能。此类氮冷却机构的原理可参见公开号为cn203957363u、cn210156791u的现有专利公开文献。

67.为了实现对阵列式排布工件100的暂存和输送,在本实施例中,所述缓存机构5包括有前辊轴50、后辊轴51、两个皮带54和用于驱使所述前辊轴50或所述后辊轴51运转的辊轴驱动机构56,所述前辊轴50的两端分别设有前皮带轮52,所述后辊轴51的两端分别设有后皮带轮53,所述皮带54套装于所述前皮带轮52与所述后皮带轮53上,两个皮带54之间固定有多个缓存输送板55,所述缓存输送板55上设有多个用于装载所述工件100的缓存装载位550。

68.作为一种优选方式,所述上支架60为倒“u”形的支架,所述上支架60跨设于所述缓存机构5的两侧,当所述辊轴驱动机构56驱使两个皮带54运转时,两个皮带54带动多个缓存输送板55依次从所述上支架60和所述下支架61之间经过。上述机构可以更好地承载所述氮冷却风扇。

69.关于所述上层取料机构7的优选结构,在本实施例中,所述上层取料机构7包括有取料龙门架70,所述取料龙门架70上设有左右平移机构71,所述左右平移机构71的运动端设有前后平移机构72,所述前后平移机构72的运动端设有取料升降气缸73,所述取料升降气缸73的运动端设有用于夹取工件100的放料夹爪74。

70.作为一种优选方式,本实施例中的所述上层放料机构4包括有用于夹取工件100的放料夹爪40以及用于驱使所述放料夹爪40前后运动、左右运动和升降运动的上层放料运动机构41。

71.实施例四

72.实际应用中,对于一些管状的注塑工件而言,常会涉及装配密封圈的工序,现有的装配手段是使用一些工具将密封圈套装于管件上,然而这种装配方式自动化性能不足,组装效率低下。

73.对此,本实施例提出了一种能够自动将密封圈撑开并装配于注塑工件管口位置的注塑工件装配密封圈的装置,结合图7、图8、图9和图10所示,其包括有装密封圈机构9和用于装载工件100的循环装载机构90,所述装密封圈机构9包括有密封圈上料槽91、密封圈撑开机构92和密封圈运载机构93,所述密封圈上料槽91内用于输送多个密封圈101,所述密封圈运载机构93包括有运载平台930以及用于驱使所述运载平台930上下运动和平移运动的运载驱动机构933,所述运载平台930上设有前端取放管931和后端取放管932,所述运载平台930用于带动所述前端取放管931在所述密封圈上料槽91和所述密封圈撑开机构92之间运动,以及带动所述后端取放管932在所述密封圈撑开机构92与所述循环装载机构90之间运动,所述前端取放管931用于从所述密封圈上料槽91拾取所述密封圈101并放置于所述密封圈撑开机构92,所述密封圈撑开机构92用于将所述密封圈101撑开,所述后端取放管932用于拾取撑开的所述密封圈101并套装于所述循环装载机构90所装载的工件100上。

74.上述结构中,所述前端取放管931先从所述密封圈上料槽91拾取所述密封圈101,

然后装载于所述密封圈撑开机构92,利用所述密封圈撑开机构92将所述密封圈101撑开,之后由所述后端取放管932用于拾取撑开的所述密封圈101,因所述前端取放管931和后端取放管932均安装于所述运载平台930上,所以利用所述运载平台930可同步取放所述密封圈101,并将所述密封圈101套装于所述循环装载机构90所装载的工件100上,相比现有技术而言,本实用新型能够自动将密封圈撑开并装配于注塑工件管口位置,因此更具自动化性能,有助于提高组装效率。

75.为了在拾取密封圈时方便插入所述前端取放管931,在本实施例中,所述密封圈上料槽91的末端设有密封圈接料块94,所述密封圈接料块94上开设有与所述密封圈上料槽91相连通的密封圈接料槽940,所述密封圈接料槽940的底部设有避让插孔941,所述前端取放管931在拾取所述密封圈101时插设于所述避让插孔941内。

76.进一步地,所述密封圈撑开机构92包括有多个撑爪920以及用于驱使多个撑爪920张开或者靠拢的撑爪驱动气缸921,所述撑爪920是包括有水平支臂和竖直支臂的“l”形撑爪,多个撑爪920的竖直支臂之间设有用于插入所述前端取放管931的避让空隙。

77.作为一种优选方式,所述前端取放管931的下端开设有多个前避让槽口934,所述前避让槽口934与所述撑爪920的竖直支臂一一对应,当所述前端取放管931伸入所述避让空隙之内时,所述撑爪920的竖直支臂插设于所述前避让槽口934之内,当所述撑爪驱动气缸921驱使多个撑爪920向外张开时,借由多个撑爪920的竖直支臂将密封圈101从所述前端取放管931上取下。

78.上述结构中,通过所述前端取放管931与多个撑爪920的配合,可以在取料过程中令所述撑爪920的竖直支臂插入所述前避让槽口934,然后再利用所述撑爪驱动气缸921驱使多个撑爪920张开,以此完成放置密封圈以及将密封圈的动作。

79.为了准确地将密封圈装于工件管口上,在本实施例中,所述运载平台930上固定有后端取放载台935,所述后端取放载台935的下方设有后端升降平台936,所述后端取放载台935上固定有用于驱使所述后端升降平台936上升或者下降的后端驱动气缸937,所述后端取放管932固定于所述后端升降平台936的底部,所述后端取放管932的下端开设有多个后避让槽口938,所述后避让槽口938与所述撑爪920的竖直支臂一一对应,所述后端升降平台936上固定有两个竖直档杆939,两个竖直档杆939对称设于所述后端取放管932的两侧,所述竖直档杆939穿过所述后端升降平台936且二者滑动配合,当所述后端取放管932从多个撑爪920上拾取所述密封圈101并对准所述工件100的管口,所述后端驱动气缸937驱使所述后端升降平台936和所述后端取放管932上升,借由两个竖直档杆939将所述密封圈101推离所述后端取放管932并套装于所述工件100的管口上。

80.作为一种优选方式,所述撑爪驱动气缸921的运动端安装有4个撑爪920。

81.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1