一种基于角度传感器的踏板踩动幅度测量机构的制作方法

1.本实用新型属于汽车模拟器踏板技术领域,具体涉及一种基于角度传感器的踏板踩动幅度测量机构。

背景技术:

2.现有的用于汽车驾驶模拟器上的踏板机构包括架体以及安装在架体上的踏板本体,踏板本体包括离合器踏板、刹车踏板和油门踏板。但现有汽车驾驶模拟器缺乏踏板踩动幅度测量装置,无法判断踏板本体被踩踏幅度,不便于驾驶模拟器根据踏板本体的实际幅度,模拟出相适应的场景。

技术实现要素:

3.本实用新型的目的在于克服上述技术问题的不足,提供一种基于角度传感器的踏板踩动幅度测量机构,可准确的测量出踏板的踩动幅度。

4.本实用新型提供的一种基于角度传感器的踏板踩动幅度测量机构,包括:

5.踏板安装板,其正面安装有踏板本体;所述踏板安装板上设置有竖向的第一腰型通孔;

6.连接杆,穿过所述第一腰型通孔,所述连接杆的位于所述踏板安装板的正面的一端与所述踏板本体铰接,所述连接杆的位于所述踏板安装板的背面的一端设置有关节轴承,所述关节轴承的中心装配有连接轴;

7.摇杆,所述摇杆沿其长度方向设置有第二腰型孔,所述连接轴的一端插入所述第二腰型孔内,与其滑动配合;

8.转接旋转轴,其一端与所述摇杆的一端固定连接,所述转接旋转轴、摇杆以及连接杆两两相垂直;

9.磁块,固定设置在所述转接旋转轴的另一端;

10.深沟轴承,套装在所述转接旋转轴上;

11.轴承座,套装在所述深沟轴承外,且与所述踏板安装板的背面固定连接;

12.传感器支架,安装在所述踏板安装板的背面;

13.电磁传感器,设置在所述传感器支架上,且正对所述磁块设置。

14.进一步地,所述传感器支架上设置有磁感应板,所述磁感应板的板面与所述转接旋转轴的轴线垂直,且正对所述磁块设置,所述磁感应板正对所述磁块的板面设置有所述电磁传感器。

15.进一步地,所述踏板安装板的正面安装有踏板座,所述踏板本体铰接在所述踏板座上。

16.进一步地,所述踏板座包括座板和u型叉,所述座板与所述踏板安装板固定连接,所述u型叉固定安装在所述座板背对踏板安装板的板面,所述踏板本体与所述u型叉铰接。

17.进一步地,所述踏板本体包括脚踏板和踏板连接板,所述脚踏板设置在所述踏板

连接板的一端,所述踏板连接板的另一端与所述u型叉铰接,所述踏板连接板上且位于所述脚踏板和u型叉之间设置有至少一个铰接孔,所述连接杆的位于所述踏板安装板的正面的一端与所述铰接孔通过轴销铰接。

18.进一步地,所述踏板安装板的背面还焊接有两条相平行的立管,所述立管的底端设置有底板。

19.本实用新型的有益效果是:通过在踏板本体上铰接连接杆,在连接杆的另一端设置摇杆,踩踏踏板本体带动连接杆沿轴向位移,以带动摇杆摆动,从而带动摇杆上的转接旋转轴转动,继而带动转接旋转轴上的磁块转动,为电磁传感器提供感应磁场,从而根据电磁传感器的感应信号,实现踏板踩动幅度的测量。

附图说明

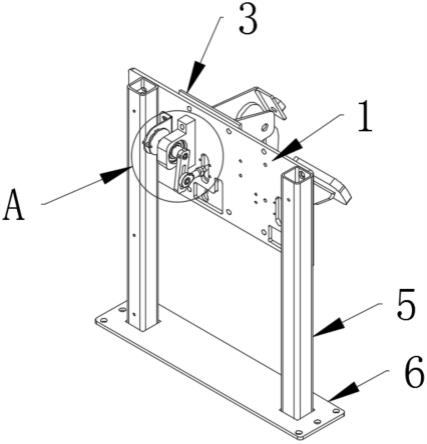

20.图1为本实用新型基于角度传感器的踏板踩动幅度测量机构的踏板安装板正面视角的立体结构示意图。

21.图2为图1的基于角度传感器的踏板踩动幅度测量机构的踏板安装板背面视角的立体结构示意图。

22.图3为图2中a处的放大示意图。

23.图4为图3中轴承座隐藏后的结构示意图。

24.图中,踏板安装板1、第一腰型通孔2、座板3、u型叉4、立管5、底板6、脚踏板7、踏板连接板8、铰接孔9、连接杆10、关节轴承11、连接轴12、摇杆13、第二腰型孔14、转接旋转轴15、磁块16、深沟轴承17、轴承座18、传感器支架19、电磁传感器20、磁感应板21。

具体实施方式

25.以下结合附图和具体实施例对本实用新型作进一步的详细描述。

26.参见图1-4,本实用新型提供的基于角度传感器的踏板踩动幅度测量机构,包括踏板安装板、踏板座、安装支架、踏板本体、连接杆、摇杆、转接旋转轴、磁块、深沟轴承、轴承座、传感器支架、电磁传感器、磁感应板。

27.其中,踏板座、安装支架和踏板本体可以为既有结构。安装支架包括水平设置的底板以及设置在底板上的两个相平行的竖立设置的立管。底板用于与汽车驾驶模拟器的主体平台连接。立管与底板可以采用焊接的方式。

28.踏板安装板为竖立的钢板,其位于底板的上方,踏板安装板的背面与两个立管焊接固定或螺栓固定。踏板安装板,其正面安装有踏板本体;踏板安装板上设置有竖向的第一腰型通孔,第一腰型孔便于连接杆穿入或穿出。

29.踏板座通过螺栓安装在踏板安装板的正面,踏板本体铰接在踏板座上。

30.具体的,踏板座包括座板和u型叉,座板与踏板安装板固定连接,座板为竖立的钢板,其板面抵紧于踏板安装板的正面。

31.u型叉固定安装在座板背对踏板安装板的板面,踏板本体与u型叉铰接。

32.踏板本体包括脚踏板和踏板连接板,脚踏板设置在踏板连接板的一端,踏板连接板的另一端与u型叉铰接,从而实现脚踏板相对于踏板座的转动,踏板连接板上且位于脚踏板和u型叉之间设置有至少一个铰接孔,连接杆的位于踏板安装板的正面的一端与铰接孔

通过轴销铰接。脚踏板被踩踏时,下沉,带动踏板连接板转动,转动中心为踏板连接板与u型叉铰接的支点。踏板连接板转动时带动连接杆沿其轴向移动,位于踏板安装板正面一侧的连接杆更多的穿过第一腰型孔,至踏板安装板的背面一侧。

33.连接杆的位于踏板安装板的背面的一端设置有关节轴承,关节轴承的中心装配有连接轴;连接轴与关节轴承配合,从而实现连接轴与连接杆的转动配合,本实施例中,连接杆与连接轴的长度方向在水平面内相垂直。

34.摇杆沿其长度方向设置有第二腰型孔,连接轴的一端插入第二腰型孔内,与其滑动配合。连接轴可在第二腰型孔内沿第二腰型孔的长度方向滑动,同时,连接轴自身可转动。连接杆轴向移动,带动连接轴移动,连接轴向摇杆施加推拉力,该推拉力沿连接轴的径向方向,在推拉力作用下,带动摇杆摆动。当然,摇杆摆动的前提是,其另一端被约束,即摇杆具有一个约束端。

35.转接旋转轴,其一端与摇杆的一端(约束端)固定连接,转接旋转轴、摇杆以及连接杆两两相垂直。若给定一个空间三维坐标系,连接杆的长度方向沿x轴方向,转接旋转轴的长度方向沿y轴方向,摇杆的长度方向沿z轴方向。

36.磁块固定设置在转接旋转轴的另一端。摇杆摆动时,其摆动中心或称转动中心为其约束端,该约束端也即摇杆与转接旋转轴连接的一端,且摇杆的摆动或转动中心轴与转接旋转轴的轴线重合,从而摇杆转动或摆动时,带动与其固定的转接旋转轴同轴转动。转接旋转轴同轴回转,带动磁块转动。

37.传感器支架上设置有磁感应板,磁感应板的板面与转接旋转轴的轴线垂直,且正对磁块设置,磁感应板正对磁块的板面设置有电磁传感器。

38.深沟轴承套装在转接旋转轴上。轴承座,套装在深沟轴承外,且与踏板安装板的背面固定连接。轴承座不仅用于固定深沟轴承,还未转接旋转轴提供支撑,从而也为摇杆和连接杆提供悬吊支撑。

39.传感器支架,安装在踏板安装板的背面。电磁传感器,设置在传感器支架上,且正对磁块设置。需要说明的是,电磁传感器与磁块的配合原理实际上采用的是现有的电磁角度传感器的原理,也还可以采用其他的角度传感器。传感器将感应信号传递至汽车模拟器既有控制器,通过一系列数据处理后得出踏板本体的踩踏幅度的方法可采用现有技术,本实施例不对数据处理实现方法进行限定。本技术的目的在于将踏板本体的踩踏幅度转化为可利用角度传感器检测的转动角度,即通过连接杆、摇杆和转接旋转轴的配合,使踏板本体的摆动转变为转接旋转轴的转动,而对于转接旋转轴的转动角度的测量方式,也可以采用其他现有技术,不局限于本技术的磁块和电磁传感器。

40.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,同样也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1