一种简易滚动阻力测定装置的制作方法

1.本实用新型具体涉及一种简易滚动阻力测定装置。

背景技术:

2.高分子材料在我们生活生产中已经得到了广泛的应用,在选择材料时,我们需要综合考虑,通过对实验对比考察,以得到我们所需的最适合的材料。很多高分子材料往往会制作成轮子的形状,这时候我们就需要考察轮子的滚动阻力,滚动阻力越小,消耗的能量就越低。

技术实现要素:

3.本实用新型的目的在于为通过简单有效的测试选择出所需的最小的滚动阻力的高分子材料,提供一种简易滚动阻力测定装置。

4.本实用新型解决其技术问题所采用的方案是:

5.一种简易滚动阻力测定装置,其特征在于,包括小车、跑道和箱体,箱体为方形结构,底部开口,箱体底部设有热电阻加热板,箱体扣合在热电阻加热板上形成密闭结构,箱体一侧设有温度传感器,热电阻加热板上设有跑道底座,跑道底座上设有跑道,所述跑道包括水平段、倾斜段和悬空水平段,跑道的水平段放置在跑道底座上,倾斜段的下端与水平段的里端铰接,倾斜段和跑道底座之间设有手摇剪式角度调节器,倾斜段的上端与悬空水平段的里端铰接,悬空水平段的外端设有拉绳,拉绳的外端穿过箱体顶部的拉绳孔延伸到箱体外部,跑道的倾斜段上部设有初始刻度线,水平段的后部设有终止刻度线,初始刻度线和终止刻度线处分别设有第一光电检测开关及第二光电检测开关,小车放置在悬空水平段上,小车的底部设有车轮,车轮包括内圈的轴承及外圈的高分子包浆层。

6.试验时,将需要测试的高分子材料做成车轮的高分子包浆层包裹到轴承上,做成车轮,将车轮安装到小车的车轮轴上,通过热电阻加热板升温箱体内至一定温度并通过温度传感器实时检测箱体内温度,放置3-5h,待温度恒定后开始测试,向上拉动拉绳使跑道的悬空水平段倾斜以提供给小车初始动力,当小车经过第一光电检测开关时开始计时,当小车经过第二光电检测开关时终止计时,记录两个刻度线之间的距离及小车通过此段距离所用的时间,之后取下箱体及小车,更换需要测试的其他高分子包浆层所制成的车轮,并将其更换到小车的车轮轴上,将小车放到跑道的悬空水平段上,扣合箱体,重复前述试验步骤,进行多组试验后比较试验结果(即小车通过两个刻度线之间的距离所用的时间),最终得到滚动阻力最小的高分子材料,需注意的是,试验期间箱体内的温度一直保持恒定温度,每组试验所采用车轮为不同的高分子包浆层所制成;

7.本装置在由箱体及热电阻加热板形成的密闭结构下进行试验,并对箱体内部恒温,可避免因不同环境温度下造成的试验误差;

8.进一步的,本装置的温度传感器与热电阻加热板为配套设置,共同组成简易的控温装置,并装配有智能数显温控器;通过其可试验一定温度下及不同温度下对车轮滚动阻

力的影响;

9.本装置的光电检测开关优选但不限于为欧姆龙反射方形光电开关,型号为e3z-ls61,并装配工业计时器;

10.进一步的,本装置跑道的表面平整无毛刺;

11.进一步的,本实用新型的手摇剪式角度调节器与现有技术的剪式千斤顶的结构相同,其包括一个底座、一组上支撑臂、一组下支撑臂、一个顶座、一个螺杆、一个螺母,将底座和顶座分别与跑道的倾斜段和跑道底座铰接,通过手摇螺杆可以改变顶座和底座之间的距离,进而改变跑道的倾斜段的倾斜角度;

12.进一步的,本装置跑道的倾斜段的倾斜角度优选但不限于为30度;

13.进一步,本装置的温度传感器优选但不限于为带有热电偶的温度传感器。

14.进一步的,箱体的一侧设有风机。

15.本装置通过箱体一侧设置的风机可对箱体内部温度起到一定的平衡、调节作用。

16.进一步的,箱体的一侧设有加湿器及湿度传感器。

17.本装置通过加湿器及湿度传感器可保证箱体内部为密闭的恒湿环境,使用时与前述的热电阻加热板及温度传感器的使用方式相同,也可试验一定湿度下及不同湿度下对车轮滚动阻力的影响。

18.进一步的,小车车体的上端面内凹形成车斗,车斗上设有筒状的上端开口的砝码固定基座。

19.在测试一定压力或负重下对高分子包浆层所制成的车轮的滚动阻力影响时,将砝码放到砝码固定基座内,将小车放置到跑道的水平悬空段上,试验方式及步骤与前述的无负重下相同。

20.进一步,跑道的倾斜段和水平段的铰接处设有量角器,量角器安装在跑道的水平段一侧或跑道底座的一侧。

21.本装置通过量角器便于读取跑道倾斜段的倾斜角度。

22.进一步的,箱体的侧壁底部设有卡扣,热电阻加热板的侧面设有与卡扣匹配的卡扣限位凸起。

23.本装置的卡扣可对热电阻加热板与箱体起到固定作用,箱体和热电阻加热板安装和分离方便。

24.本实用新型的有益效果是:

25.本实用新型结构简单合理,恒温、恒湿的试验环境避免试验误差,保证了高分子材料滚动阻力的试验结果精准度高;可测试温度、湿度及负重多种因素下对高分子材料滚动阻力的影响。

附图说明

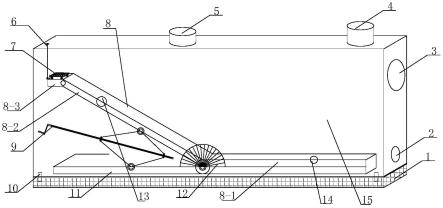

26.图1为本实用新型的整体结构示意图;

27.图2为本实用新型小车的结构示意图。

28.图中1.热电阻加热板;2.温度传感器;3.风机;4.加湿器;5.湿度传感器;6.拉绳;7.小车;7-1.砝码固定基座;7-2.高分子包浆层;7-3.轴承;7-4.砝码;8.跑道;8-1.水平段;8-2.倾斜段;8-3.悬空水平段;9.手摇剪式角度调节器;10.卡扣;11.跑道底座;12.量角器;

13.第一光电检测开关;14.第二光电检测开关;15.箱体。

具体实施方式

29.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

30.如图1、图2所示:包括小车7、跑道8和箱体15,箱体15为方形结构,底部开口,箱体15底部设有热电阻加热板1,箱体15扣合在热电阻加热板1上形成密闭结构,箱体15一侧设有温度传感器2,热电阻加热板1上设有跑道底座11,跑道底座11上设有跑道8,所述跑道8包括水平段8-1、倾斜段8-2和悬空水平段8-3,跑道8的水平段8-1放置在跑道底座11上,倾斜段8-2的下端与水平段8-1的里端铰接,倾斜段8-2和跑道底座11之间设有手摇剪式角度调节器9,倾斜段8-2的上端与悬空水平段8-3的里端铰接,悬空水平段8-3的外端设有拉绳6,拉绳6的外端穿过箱体15顶部的拉绳孔延伸到箱体14外部,跑道8的倾斜段8-2上部设有初始刻度线,水平段8-1的后部设有终止刻度线,初始刻度线和终止刻度线处分别设有第一光电检测开关13及第二光电检测开关14,小车7放置在悬空水平段8-3上,小车7底部的车轮轴上安装有车轮,车轮包括内圈的轴承7-3及外圈的高分子包浆层7-2;

31.箱体15的一侧设有风机3;

32.箱体15的一侧设有加湿器4及湿度传感器5;

33.小车7车体的上端面内凹形成车斗,车斗上设有筒状的上端开口的砝码固定基座7-1;

34.跑道8的倾斜段8-2和水平段8-1的铰接处设有量角器12,量角器12安装在跑道底座11的一侧;

35.箱体15的侧壁底部设有卡扣10,热电阻加热板1的侧面设有与卡扣匹配的卡扣限位凸起。

36.使用方法

37.试验方式1

38.例如测定聚氨酯1号和聚氨酯2号两种高分子材料的滚动阻力;

39.将聚氨酯1号和2号分别做成车轮的高分子包浆层7-2包裹到轴承7-3上,将聚氨酯1号做成的车轮安装到小车7的车轮轴上,将小车7放置到跑道8的悬空水平段8-3上,扣合箱体15到热电阻加热板1上,扣合卡扣10固定两者,通过热电阻加热板1及加湿器4对箱体15内升温及加湿至一定温度、湿度后,放置3-5h,待温度、湿度恒定后(期间可通过温度传感器2、湿度传感器5实时监测),向上拉动拉绳6使跑道8的悬空水平段8-3倾斜给小车7提供初始动力,小车7通过第一光电检测开关13开始计时,小车7通过第二光电检测开关14停止计时,记录小车7通过两个刻度线之间的距离所用的时间;之后取下箱体15及小车7,更换聚氨酯2号做成的车轮安装到小车7的车轮轴上,重复前述试验步骤,对比两者通过两个刻度线之间的距离所用的时间,即可得到滚动阻力相对较小的高分子材料。

40.试验方式2

41.例如测定聚氨酯1号和聚氨酯2号在负重10g条件下的滚动阻力;

42.将聚氨酯1号和2号分别做成车轮的高分子包浆层7-2包裹到轴承7-3上,将聚氨酯1号做成的车轮安装到小车7的车轮轴上,将10g的砝码7-4放置到砝码固定基座7-1内,将小车7放置到跑道8的悬空水平段8-3上,扣合箱体15到热电阻加热板1上,扣合卡扣10固定,通过热电阻加热板1及加湿器4对箱体15内升温及加湿至一定温度、湿度后,放置3-5h,待温度、湿度恒定后(期间可通过温度传感器2、湿度传感器5实时监测),向上拉动拉绳6使跑道8的悬空水平段8-3倾斜给小车7提供初始动力,小车7通过第一光电检测开关13开始计时,小车7通过第二光电检测开关14停止计时,记录小车7通过两个刻度线之间的距离所用的时间;之后取下箱体15及小车7,更换聚氨酯2号做成的车轮安装到小车7的车轮轴上,重复前述试验步骤,对比两者通过两个刻度线之间的距离所用的时间,即可得到一定负重下滚动阻力相对较小的高分子材料。

43.试验方式3

44.例如测定聚氨酯1号和聚氨酯2号在负重10g,60℃条件下的滚动阻力;

45.将聚氨酯1号和2号分别做成车轮的高分子包浆层7-2包裹到轴承7-3上,将聚氨酯1号做成的车轮安装到小车7的车轮轴上,将10g的砝码7-4放置到砝码固定基座7-1内,将小车7放置到跑道8的悬空水平段8-3上,扣合箱体15到热电阻加热板1上,扣合卡扣10固定,通过热电阻加热板1及加湿器4对箱体15内升温至60℃及加湿至一定湿度后,放置3-5h,待温度、湿度恒定后(期间可通过温度传感器2、湿度传感器5实时监测),向上拉动拉绳6使跑道8的悬空水平段8-3倾斜给小车7提供初始动力,小车7通过第一光电检测开关13开始计时,小车7通过第二光电检测开关14停止计时,记录小车7通过两个刻度线之间的距离所用的时间;之后取下箱体15及小车7,更换聚氨酯2号做成的车轮安装到小车7的车轮轴上,重复前述试验步骤,对比两者通过两个刻度线之间的距离所用的时间,即可得到一定负重及高温下滚动阻力相对较小的高分子材料。

46.以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1