螺丝直线度检测装置的制作方法

1.本实用新型涉及机械领域,更具体地说,是一种螺丝直线度检测装置。

背景技术:

2.螺丝的出厂需要进行各种精度达标检测,尤其是对直线度的检测。目前市面普遍采用的是直线套筒的形式进行检测,若螺丝能顺利通过直线套筒,则视为合格;若不能顺利通过直线套筒,则视为不合格。

3.这种检测方式固然简单,但是不能将检测数据化,对于螺丝的品质无法精准掌控,也不利于技术的改进和提升。且与直线套筒的套接为硬性套接,对直线套筒的损耗交大。

技术实现要素:

4.本技术提出一种螺丝直线度检测装置,其目的在于解决现有技术通过直线套筒硬性连接导致的检测无法数据化,不能精准掌控螺丝品质的等问题。

5.为达到上述技术目的,本技术采用下述技术方案:

6.螺丝直线度检测装置,其用于检测分度转盘上待测螺丝的直线度,包括:旋转机构、压紧机构以及检测机构,其中:

7.所述旋转机构,其设于所述分度转盘旁侧,用于夹持并旋转待测螺丝,所述旋转机构包括:旋转主支架,其固定于所述分度转盘旁侧;第一电机,通过电机安装板固定于所述旋转主支架的上端,所述第一电机位于所述分度转盘上方;旋转轴,与所述第一电机连接,由所述第一电机带动所述选择轴转动,所述旋转轴的下端设有一螺丝法兰端面连接部;护尾部,固定于所述旋转主支架上,所述护尾部包括一尾部护板,所述尾部护板的中间设有穿孔,所述穿孔的中心线与所述螺丝法兰端面连接部的中心线是重合的;

8.所述压紧机构,设于所述分度转盘的下方且正对所述旋转机构,所述压紧机构用于压紧夹持于所述旋转机构上的所述待测螺丝,所述压紧机构包括:压紧轴承基座,其上端面设有一导轨;压紧轴承安装板,其固定于一滑块上,所述滑块限制于所述导轨上;所述压紧轴承安装板朝向所述待测螺丝的一端面为u形面,且在所述u形面的顶部安装有两个紧靠的压紧轴承,所述两个压紧轴承与所述u形面形成抵推面;第三气缸,其固定于所述压紧轴承基座顶部,且所述第三气缸的活塞杆与所述滑块相连;

9.所述检测机构,设于所述旋转机构的另一侧面,所述检测机构正对所述待测螺丝,所述检测机构包括:检测支架,其侧面设有一燕尾槽导轨;至少两个检测部连接于所述检测支架上,所述检测部包括:燕尾槽滑块,其限制于所述燕尾槽导轨上;检测安装板,其连接在所述燕尾槽滑块上,所述检测安装板上设有一位移滑块;位移导轨,其限制于所述位移滑块上,所述位移导轨的前段套设有一常压缩状态的弹簧,且所述位移导轨的前端面设有一测量轴承;所述位移导轨的后段设有一顶杆;所述测量轴承与所述待测螺丝接触,位于所述测量轴承后方的所述弹簧依据受力伸缩以带动所述位移导轨产生一位移量;位移传感器,其与所述位移导轨的后端面相连,以感测所述位移导轨的位移量;调节气缸,其设于所述检测

安装板上所述调节气缸的活塞杆对准所述顶杆,当所述待测螺丝即将到达检测位置时,所述调节气缸推动所述顶杆带动位移导轨及测量轴承避开所述待测螺丝。

10.较佳的是,所述旋转主支架包括:两根导杆,其由下而上依次穿过第一安装板、第二安装板及第三安装板;所述第一安装板的上表面设有对应导杆的第二直线轴承,所述导杆的底端连接于所述第二直线轴承;所述第二安装板上设有对应的第一直线轴承,所述导杆穿过所述第一直线轴承;第一气缸,其连接于所述第一安装板上;调节丝杆,其顶端固定于所述第二安装板的下表面,所述调节丝杆的末端与所述第一气缸连接,在所述第一气缸的带动下调节所述第二安装板的相对高度;第二气缸,其连接于所述第一安装板上;所述第二气缸连接其中一所述第二直线轴承,以带动所述导杆上下移动;安装底座,其通过螺栓连接于所述分度转盘的安装座下方。

11.较佳的是,所述燕尾槽滑块上设置有一升降调节手轮,所述升降调节手轮调节所述燕尾槽滑块上下移动。

12.较佳的是,所述检测机构更包括一底座,所述底座上设有底座滑轨,所述检测支架通过一底座滑块连接于所述底座滑轨上。

13.较佳的是,所述底座滑轨上设有一前后调节手轮,通过所述前后调节手轮调节所述底座滑块相对所述底座滑轨移动的。

14.由于采用上述技术方案,本技术的螺丝直线度检测装置通过所述旋转机构将待测螺丝夹持并选择,再由检测机构对所述待测螺丝进行360

°

的直线度检测,通过位移传感器获得精确的数值,便于数据化管控,可精准掌控螺丝品质。

附图说明

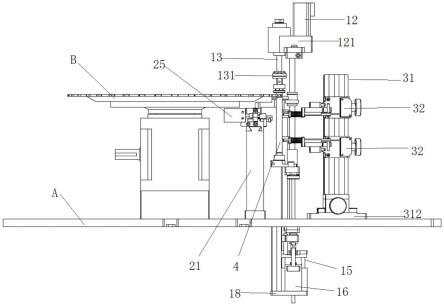

15.图1为本技术的螺丝直线度检测装置的使用示意图;

16.图2为图1的侧视图;

17.图3为旋转机构的结构示意图;

18.图4为压紧机构的结构示意图;

19.图5为检测机构的结构示意图。

具体实施方式

20.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

21.结合图1和图2所示,本技术的螺丝直线度检测装置是安装在分度转盘的安装板a上用于配合测量分段转盘上的待测螺丝的直线度。本技术螺丝直线度检测装置包括三个部分:旋转机构1、压紧机构2以及检测机构3。其中,旋转机构1设置于分度转盘b的旁侧,以便夹持并旋转分度转盘b上的待测螺丝4。结合操作高度以及工作面整洁度,旋转结构1的部分结构设置在分度转盘的安装板a的下方。压紧机构2设于分度转盘b的下方,压紧机构2用于压迫旋转机构1上的待测螺丝,使得待测螺丝在旋转过程中保持稳定性,减少旋转导致的机械偏移,确保检测的准确性。检测机构3通过位移的原理来检测待测螺丝旋转过程中的位移量。通过位移量的获取来达到待测螺丝表面直线度的数据化。

22.结合图1、图2以及图3所示,为本技术的旋转机构1的结构示意图。如图,旋转机构1包括旋转主支架、第一电机12、旋转轴13、护尾部14、第一气缸15、第二气缸16、调节丝杆17

等部件。

23.旋转主支架由两根平行设立的导杆111由下而上依次穿过第一安装板112、第二安装板113及第三安装板114。在第一安装板112的上表面设有两个第二直线轴承115,所述导杆111的底端对应连接于一个第二直线轴承115而限制于第一安装板112上。所述第二安装板113上设有对应的第一直线轴承116,所述导杆111穿过所述第一直线轴承116。第一安装板112安装于分度转盘的安装板a的下方,导杆111穿过分度转盘的安装板a。在第一安装板112的下方设置第一气缸15、第二气缸16以及调节丝杆17。安装底座18通过螺栓连接于所述分度转盘的安装座a的下方。第一气缸15和第二气缸16设置于安装底座18上。调节丝杆17的顶端穿过第一安装板112后固定于所述第二安装板113的下表面,所述调节丝杆17的末端与所述第一气缸15连接,调节丝杆17在所述第一气缸15的带动下调节所述第二安装板113的相对高度。第二气缸16连接于所述第一安装板112上。所述第二气缸16和导杆111以及直线轴共同作用,带动第一安装板112整体上下移动,以实现旋转轴13的上移和下移动作。

24.第一电机12通过电机安装板121固定于所述旋转主支架11的上端。第一电机12与旋转轴13通过同步轮同步带连接,第一电机12带动所述旋转轴13转动。所述旋转轴13的下端设有一螺丝法兰端面连接部131(该螺丝法兰端面连接部131可以是六角套筒或者锥形套筒),该螺丝法兰端面连接部131可固定住螺丝的法兰端面。

25.护尾部14固定于所述旋转主支架的第二安装板113上,第二安装板113在调节丝杆17的带动下上下移动继而实现护尾部14的上下移动。所述护尾部14包括一尾部护板141,所述尾部护板141的中间设有穿孔,所述穿孔的中心线与所述螺丝法兰端面连接部的中心线是重合的。护尾部14连同第二安装板113在丝杠17和第一气缸15的作用下向上顶升,与螺丝法兰端面连接部131共同实现夹持分度转盘上对应的待测螺丝,之后在第一电机12和旋转轴13的作用下实现360

°

旋转。

26.结合图1、图2以及图4所示,本技术的所述压紧机构2包括:压紧轴承基座21、压紧轴承安装板22、滑块23、压紧轴承24及第三气缸25等。

27.压紧轴承基座21的上端面设有一导轨211。压紧轴承安装板22固定于一滑块23上,所述滑块23限制于所述导轨211上。所述压紧轴承安装板22朝向所述待测螺丝的一端面为u形面,且在所述u形面的顶部安装有两个紧靠的压紧轴承24,所述两个压紧轴承24与所述u形面形成抵推面。第三气缸25固定于所述压紧轴承基座21的顶部,且所述第三气缸25的活塞杆与所述滑块23相连。通过第三气缸25调节滑块23带动压紧轴承安装板22前后移动以调节压紧轴承24与待测螺丝的距离。

28.结合图1、图2和图5所示,为本技术的检测机构3。检测机构3设于旋转机构的另一侧面,检测机构3正对待测螺丝。检测机构3包括:检测支架31及至少两个检测部32(本实施例以两个检测部32作为示例)。

29.检测支架31的一侧面上设有一燕尾槽导轨311,两个检测部32分别通过燕尾槽滑块33一上一下固定在所述燕尾槽导轨311上。检测支架31的底部更设有一个底座312,在底座312上设置底座滑轨313。检测支架31通过底座滑块314连接于底座滑轨313上。在所述底座滑轨313上设有一前后调节手轮315,通过所述前后调节手轮315调节所述底座滑块314相对所述底座滑轨313移动。

30.检测部32包括燕尾槽滑块321、检测安装板322、位移滑块323、位移导轨324、常压

缩状态的弹簧325、测量轴承326、调节气缸327、上下调节手轮330等部件。整个检测部32通过燕尾槽滑块321限制于燕尾槽导轨311上。检测安装板322连接在所述燕尾槽滑块321上,所述检测安装板322上设有一位移滑块323。位移导轨324限制于所述位移滑块323上,位移滑块323为固定结构,位移导轨324相对所述位移滑块323移动。所述位移导轨324的前段套设有常压缩状态的弹簧325,且所述位移导轨323的前端面设有一测量轴承326。如图5所示,所述位移导轨323的后段设有一顶杆328。所述测量轴承326用于与待测螺丝检测面接触,常压缩状态的弹簧325位于所述测量轴承326的后方。所述弹簧依据受力伸或者缩以带动所述位移导轨324产生一位移量,位移传感器329与所述位移导轨324的后端面相连,以感测所述位移导轨324的位移量。调节气缸327设于所述检测安装板322上,所述调节气缸327的活塞杆对准所述顶杆328,当所述待测螺丝即将到达检测位置时,所述调节气缸327推动所述顶杆328带动位移导轨324及测量轴承326避开所述待测螺丝,防止碰撞造成各部件损伤而检测不准确。

31.本技术的检测部首先通过调节气缸329推抵顶杆328,避位待测螺丝。当待测螺丝就位后,测量轴承326与待测螺丝检测面接触。在检测时,当待测螺丝的尺寸大于标准螺丝尺寸时,测量轴承受力向后压缩弹簧,推动位移导轨,产生一位移量。当待测螺丝的尺寸小于标准螺丝尺寸时,弹簧推动测量轴承向前运动,产出一位移量。位移传感器感测位移量并将数据传输给plc,实现数据化的目的。

32.本技术通过旋转机构、压紧机构以及检测机构将待测螺丝的检测数据化,便于给螺丝的生产提供精确数据指导,可精准掌控螺丝品质。

33.以上所述的实施方式仅用于说明本实用新型而不用于限制本实用新型的范围。本领域技术人员对本实用新型所做的均等变化与修饰,皆应属于本实用新型所附的权利要求书的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1